F级重型燃气轮机静叶环锻件的国产化工艺试验

2014-10-10董士良上海宏钢电站设备铸锻有限公司

文/董士良·上海宏钢电站设备铸锻有限公司

王亚鹏·上海电气电站设备有限公司汽轮机厂

F级重型燃气轮机静叶环锻件的国产化工艺试验

文/董士良·上海宏钢电站设备铸锻有限公司

王亚鹏·上海电气电站设备有限公司汽轮机厂

作为大尺寸薄壁环类锻件,静叶环按照传统的工艺进行热处理容易发生变形,利用锻造余热进行余热淬火(正火)+回火代替传统的热处理工艺在试验和试制中都取得了很好的效果,一方面减少了热处理变形,另一方面减少了热处理道序,降低了生产成本。

按照F级重型燃气轮机静叶环锻件国产化的要求,锻件应在性能热处理合格状态下交货。环类锻件传统的热处理工艺是在辗环成形后空冷至室温,再重新加热到一定的温度进行性能热处理,但因大尺寸薄壁环类锻件在经传统热处理后易发生变形,其直径方向会产生椭圆度,高度方向会产生波浪形瓢曲,因此有必要对相关的生产制造工艺进行改进。

采用锻后强制风冷+回火的热处理工艺代替传统的淬火(正火)工艺,一方面可以减少热处理的变形量,另一方面可以缩短生产周期、节约能源、降低能耗。为此,结合静叶环锻件的实际生产,我们对其中的16Mo3、S235JRG2+N两种材料,在锻件扩孔后余热淬火(正火)方面做了一些工艺试验。

静叶环锻件工艺试验

锻造、扩孔工艺和热处理工艺的确定

从16Mo3、S235JRG2+N钢的化学成分可看出,这两种材料的锻造温度范围比较宽泛,参照铁碳相图、材料的塑性、变形抗力、再结晶温度等因素,并结合原先的生产经验确定锻造温度范围:始锻温度为1220℃,终锻温度为850℃。

另一方面,按TLV81704100规定,16Mo3静叶环锻件的性能热处理工艺为890~950℃淬火,油冷,620~700℃回火,空冷。按DGTLV-804443001A规定,S235JRG2+N静叶环锻件的性能热处理工艺为890~950℃正火,空冷。对于S235JRG2+N静叶环锻件,为消除辗环过程中因变形产生的残余应力和正火过程中的冷却应力,对其按600℃回火热处理。

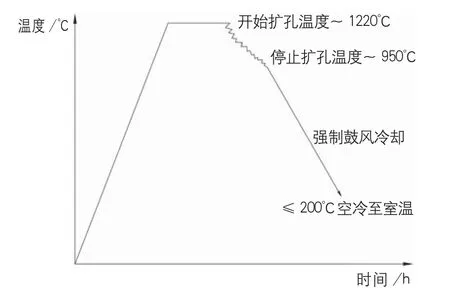

图1 16Mo3及S235JRG2+N静叶环锻件余热淬火(正火)工艺曲线

图2 16Mo3静叶环锻件回火工艺曲线

图3 S235JRG2+N静叶环锻件回火工艺曲线

综合考虑后确定了如图1~3所示的16Mo3及S235JRG2+N静叶环锻件余热淬火(正火)工艺曲线和回火工艺曲线。

余热淬火(正火)工艺试验

⑴16Mo3静叶环锻件余热淬火工艺试验。

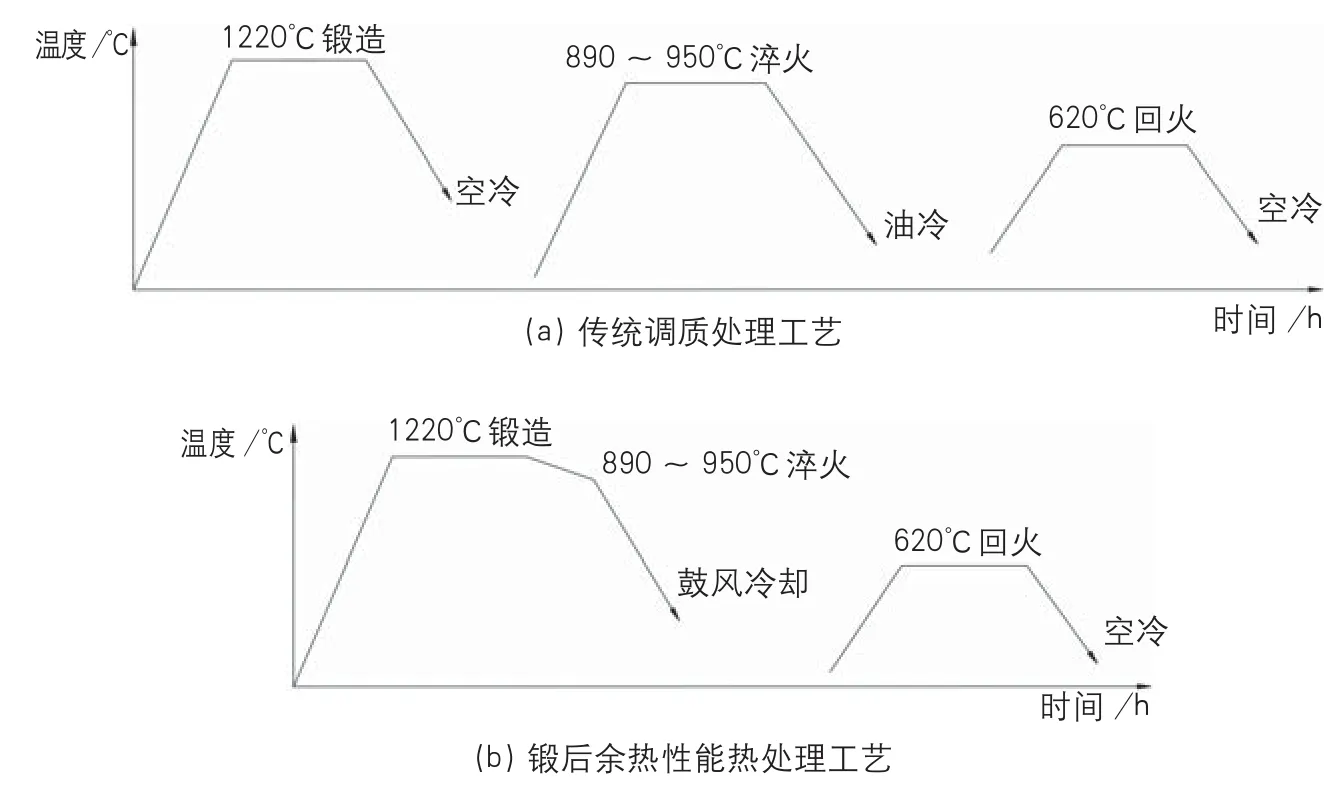

16Mo3静叶环锻件传统调质处理工艺与锻后余热性能热处理工艺的比较如图4所示。

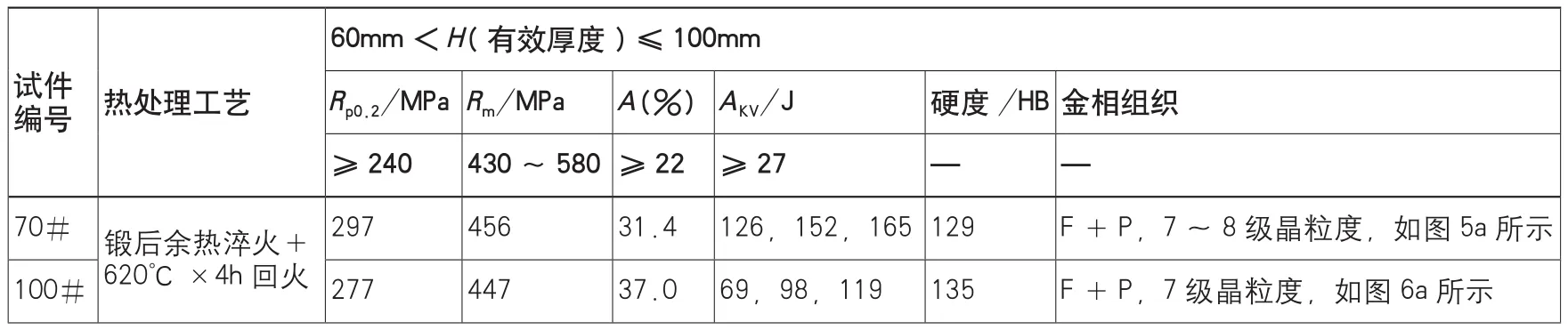

静叶环锻件试件由φ150mm的坯料锻成,坯料加热至1220℃,均热保温适当时间后进行改锻,锻成300mm×120mm×70mm(编号70#)、300mm×120mm×100mm(编号100#)各一块,将终锻温度控制在950℃,锻后立即用轴流风机鼓风冷却至室温,接着试件进行620℃×4h的回火处理,在两块试料的中心部位取样作力学性能和金相组织试验,结果见表1。从表1可以看出,两块试件经锻后余热淬火+620℃×4h回火性能热处理后,力学性能和金相组织均符合TLV81704100规范的要求。

将上述两块试件余料接着按常规工艺进行正火或调质处理,即按920℃空冷或油冷+620℃回火处理,力学性能和金相组织的比较见表2。

金相组织方面,3种方法热处理后的组织均为铁素体和珠光体,晶粒度均达7~8级。但从图5、图6可以看出,锻后余热淬火试件的组织中铁素体含量相对较多,晶粒度相对粗一点,也可看到组织呈带状,这与试件未经细化晶粒、均匀组织、消除缺陷的传统正火或调质处理有关,如试件再加上正火或调质处理,则组织中珠光体含量更多,晶粒更细。

力学性能方面,经过正火或调质处理的试样略优于余热淬火试样,但余热淬火试样的力学性能也足够满足TLV81704100规范的要求。

图4 16Mo3静叶环锻件传统调质处理工艺与锻后余热性能热处理工艺

⑵S235JRG2+N静叶环锻件余热正火工艺试验。

S235JRG2+N静叶环锻件传统正火工艺与锻后余热性能热处理工艺的比较如图7所示。

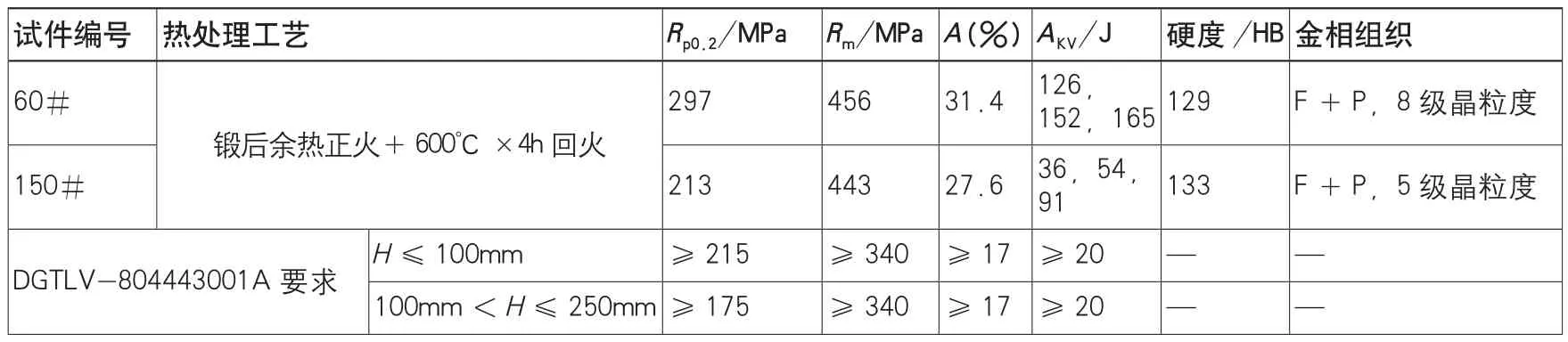

静叶环锻件试件由φ180mm的坯料锻成,坯料加热至1280℃,均热保温适当时间后进行改锻,锻成200mm×120mm×60mm(编号60#)、300mm×155mm×150mm(编号150#)各一块,将终锻温度控制在950℃左右,锻后立即用轴流风机鼓风冷却至室温,接着试件进行600℃×4h的回火处理,在两块试料的中心部位取样作力学性能和金相组织试验,结果见表3。从表3可以看出,余热正火热处理后试样的力学性能和金相组织满足DGTLV-804443001A规范的要求。

■ 表1 16Mo3静叶环锻件经余热淬火后的力学性能和金相组织

■ 表2 16Mo3静叶环锻件经正火或调质后的力学性能和金相组织

图5 70#试件3种工艺金相组织比较

图6 100#试件3种工艺金相组织比较

图7 S235JRG2+N静叶环锻件传统正火工艺与锻后余热性能热处理工艺

⑶余热淬火(正火)工艺试验结果分析。

从上述两种材料的工艺试验中可以看出,静叶环锻件高温下快速 扩孔、快速冷却相当于进行高温形变淬火处理,即将静叶环锻件加热到奥氏体稳定区域温度,保温适当时间后,在奥氏体稳定区内进行快速形变(扩孔),随后快速冷却进行淬火。静叶环锻件属于大型环件,冷却时散热很快,如现场控制生产件数,采取强制鼓风冷却,冷速很快,也可以达到大批量生产锻件时油冷的效果,获得要求的力学性能和组织。从现场扩孔情况看,采用数控辗环机,锻件变形量大,形变速度快,始辗、终辗温度控制准确,如现场鼓风冷却设备到位,各参数控制到位,完全可以满足TLV规定的力学性能要求。

■ 表3 S235JRG2+N静叶环锻件经余热正火后的力学性能和金相组织

静叶环锻件首批次试制

静叶环锻件试生产工艺流程:锻件出坯(镦粗、冲孔)→加热至1220℃后保温适当时间→快速辗环成形,控制终锻温度在900~950℃,鼓风冷却处理至室温→620℃(16Mo3)或600℃(S235JRG2+N)×6h回火空冷处理→粗加工→超声波探伤→本体割试料作力学性能试验→试验结果合格后流入下道工序。

出坯工艺

始锻温度1220℃,终锻温度850℃,保温适当时间。

扩孔工艺

始锻温度1220℃,终锻温度950℃,保温适当时间。

若采用强制风冷代替正火(淬火),需要控制扩孔终锻温度在950℃左右,但实际生产时终锻温度一般都在1050℃左右,若将锻坯始锻温度1220℃降低,则扩孔机没有足够的辗压力。为了使上述两项参数均得到满足,我们在锻件扩孔时控制辗压速度,并利用扩孔机冷却水喷水冷却锻件,迫使其在规定的锻造温度区域变形,且有足够的变形量,同时迅速降低锻件温度,以求得到等轴细小、均匀的晶粒度,保证产品在回火热处理后达到要求的力学性能。

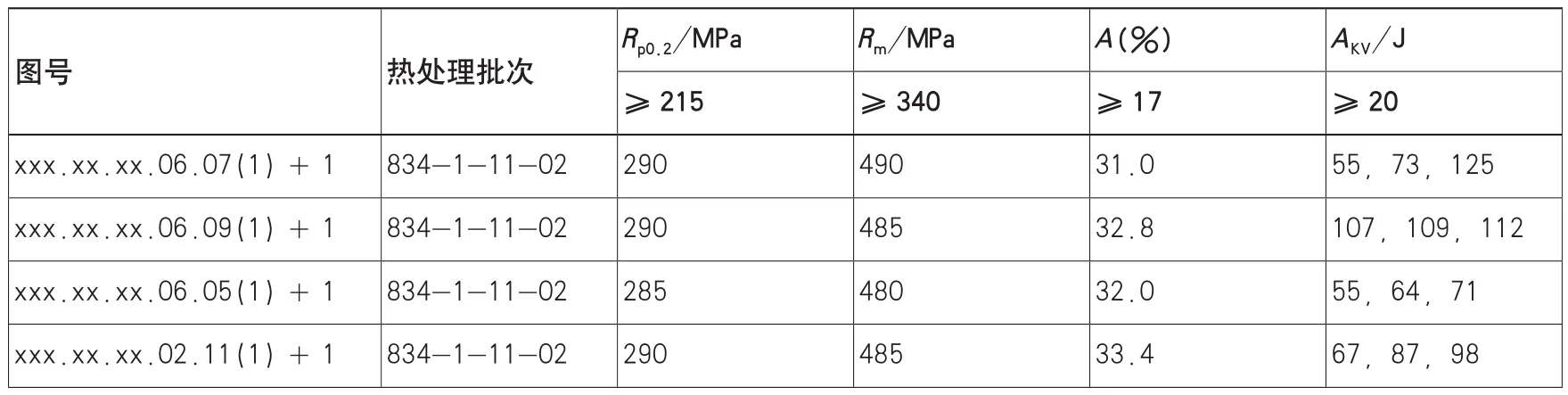

■ 表4 S235JRG2+N静叶环试制件的力学性能

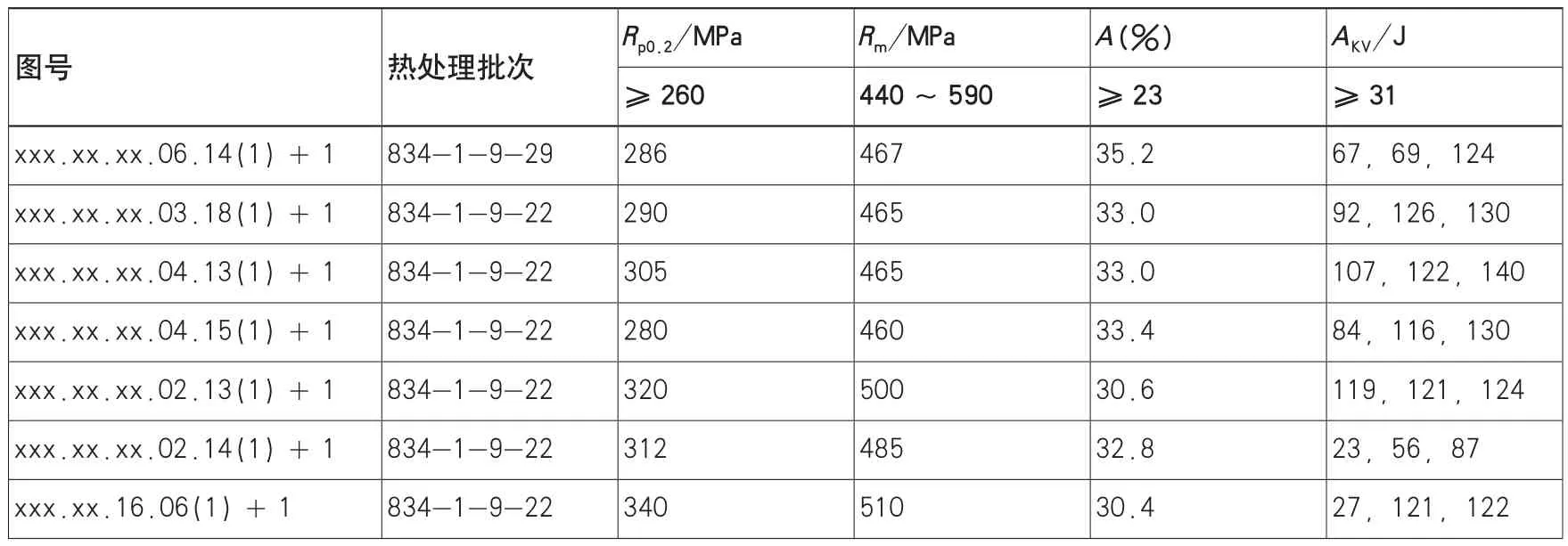

■ 表5 16Mo3静叶环试制件的力学性能

由扩孔机将锻件辗扩至工艺尺寸后,吊至风场在1h内强制鼓风至200℃以下,空冷。

回火热处理

锻后回火热处理温度为600℃,保温6h。

力学性能

⑴S235JRG2+N静叶环 锻件。

S235JRG2+N静叶环试制件(H≤100mm)的力学性能见表4,由表4可以看出,本批次熔炼炉号为708BVD94的S235JRG2+N静叶环锻件,经过余热正火+600℃回火后其屈服强度、抗拉强度、断后伸长率和冲击功等力学性能指标均符合规定要求。

⑵16Mo3静叶环锻件。

16Mo3静叶环试制件(40mm<H≤60mm)的力学性能见表5,由表5可以看出,除xxx.xx.xx.02.14(1)+ 1、xxx.xx.16.06(1)+ 1的冲击功小于31J的规定值(但不低于规定值的70%)外,其他均符合规定要求,故本次所投熔炼炉号为708BVD77的16Mo3静叶环锻件,按600℃保温6h回火进行热处理是合理、可行的。

静叶环锻件辗环成形后经余热性能热处理工艺,其力学性能完全满足西门子TLV规范的规定要求。

变形

经过上述余热淬火(正火)+回火热处理以后,经尺寸检验,静叶环锻件各方向的变形都很小,完全可以满足后续精加工的要求。

结束语

综上所述,通过制造工艺过程的改进,避免了F级重型燃气轮机静叶环锻件按常规工艺进行热处理易变形的问题,并且力学性能都符合TLV所规定的要求,同时减少了热处理道序,降低了生产成本。静叶环锻件的国产化制造与应用研究为我公司燃气轮机铸锻件全面国产化创造了有利的条件,达到了课题立项研究的目的。

到目前为止,采用本文中的余热淬火(正火)工艺生产的静叶环锻件已近20台套,经第三方认证(TUV认证)都达到TLV的规定要求,同时也取得了很好的经济效益。

董士良,主要从事各类锻件锻造和汽轮机叶片模锻生产的工艺技术研发、管理工作,拥有2项发明专利。