用于加工高能效马达扣片铁芯的新型高速自动冲床

2014-10-10八木日本锻压机械工业会

文/八木·日本锻压机械工业会

用于加工高能效马达扣片铁芯的新型高速自动冲床

文/八木·日本锻压机械工业会

八木,现任日本锻压机械工业会会长,长期从事高速冲床的研究及开发工作,1993年获得日本塑性加工学会“三井精密技术奖”,2005年取得技术士(机械部门)资格。

马达用扣片铁芯加工的技术动向

地球环境和资源枯渴的问题已经在全球范围内被提为主要议题,绿色环保及节约能源话题备受关注。

在这样的背景下,产业机器、家用电器、汽车等领域对节能高能效马达的需求正在大幅度增加。检测马达能量损耗的最重要的指标是铁损和铜损。铁损与铁芯的叠片材料的厚度有关,材料越薄铁损就越小。而铜损则与磁束密度相关,磁束密度越大,铜损就越小,增加绕线量就可以提高磁束密度。虽然叠片材料变薄会降低磁束密度,但是通过增加绕线密度除能补偿叠片材料变薄的损失之外,还能大幅度提高磁束密度。因此,目前的节能高效马达铁芯除了在磁道上做功夫之外,主要还是在材料厚度和绕线密度方面下功夫。板厚变薄虽然可以降低铁损,但是大大地增加工了铁芯的自动扣片冲压加工成形的难度。最近,铁芯的自动扣片成形测试中,已经验证了板厚最薄可达到0.2mm,产品如图1所示。

图1 叠板铁心加工样例(左:0.2mm、右:0.5mm)

图2 可拉开式铁芯

而增加绕线密度则是在绕线方式上有了一个全新的突破,将圆柱状的铁芯拉开成直线形(图2),这种情况下,绕线就容易多了,绕线密度也能大幅度提高,绕完线后再折回去变成圆形。这种方式需要自扣铁芯上有活动的铆接点,铆接出铰链的效果,对冲压成形的要求也进一步提高。

加工铁芯自动扣片最具代表性的方法是铆接扣片。图3所示为利用材料半剪凸点进行铆接扣片时的状态,当达到规定的扣片数量时,利用定量冲针冲断凸点而实现分离。图4所示为扣片铁芯模具的产品排出示意图。

一方面,为了提高马达铁芯加工效率,模具由于多列化及工位数增加而呈现高精密大型化趋势。另一方面,作为新能源汽车代表的混合型动力汽车、电动汽车,近年来应用越来越普及,其所使用的马达就是典型的高能效马达,其铁芯的直径大而且所用的材料薄,其模具也呈现超精密大型化的特点。

或许有人会认为由于铁芯材料的薄板化加工所需压力减小,对冲床的要求是加压能力小而台面大,其实这种想法太过于片面了,材料变薄之后,模具间隙变小,要求滑块及机座的变形量也要变小,也就提高了对机床刚性的要求,因此,不能用原来的方法来选择冲床的加压能力了,应该从刚性的角度去考虑。另外,当材料变薄后,为了能更加稳定地压住材料,脱料板的压料力需要增加,同时,脱料板自身的刚性也要提高,这也会增加上模重量。综合上述因素,在对冲床吨位的选择上就不能单纯地只考虑模具所需加压力了。

图3 扣片铁芯铆接加工

生产高能效马达铁芯对所用冲床的要求

针对以上的分析,作为高能效马 达的生产设备需要达到以下几点要求:

⑴高精度,高刚性,以使用凹凸模间隙极小的高精密模具。

高精度这里除了指静态精度之外,更重要的是指动态精度,也就是冲床在实际生产中承受加工负荷时所表现出来的运动精度,这个要求滑块的导向精度要很高,也就是在导轨或者导柱能够承受偏心负荷并高速运行的情况下,保持滑块运动方向对工作台上表面的垂直度。当然,这还和以下要介绍的刚性有关。

在承受模具的工作负荷时,冲床各个受力部位都会产生变形,使得模具并不是处于理论上的理想状态,进而影响加工效果。这些变形主要产生在以下几个方面:①滑块、工作台及机座;②连杆及相关传动部件;③机架;④导柱,以上几项是受力时产生的变形,对于生产高精密产品,高速冲床必须考虑温度变化时热胀冷缩产生的变形问题,这些变形量的综合数据就反映了这台冲床刚性的好坏。

⑵有大的装模空间和上模悬垂能力,以满足形状复杂及大型铁芯的模具的要求。

由于产品的要求,模具越来越长;电动汽车及混合动力汽车的动力用大型马达的普及等都需要有更大装模空间的冲床,因此上模的重量也越来越大,这就要求冲床具有更大的上模悬挂能力。

⑶结构紧凑,以满足现有工厂内的场地要求。

即使是生产高能效马达,也往往是在现有的工厂内,而新的设备在吨位上或者模具空间上往往比现有设备要大,现有工厂的空间能否使用这些新设备往往是件很伤脑筋的事,因此,希望用于加工高能效马达的冲床结构能更加紧凑,节约生产空间。

用于加工高能效马达的高速自动冲床的结构特点

为了应对市场上高效能马达加工的需求,日本AIDA公司研发了用于加工扣片铁芯的高速自动冲床。

刚性方面

⑴滑块的刚性。模具空间变大后,从传统方式考虑的话,滑块自身刚性必须提高,这时候需要增加滑块的整体高度来增加刚性。但是,这样会增加滑块的重量,冲床可动部分重量增加,其动态精度就会受到影响。另外,还会有机械自身的高度也要增加的缺点。

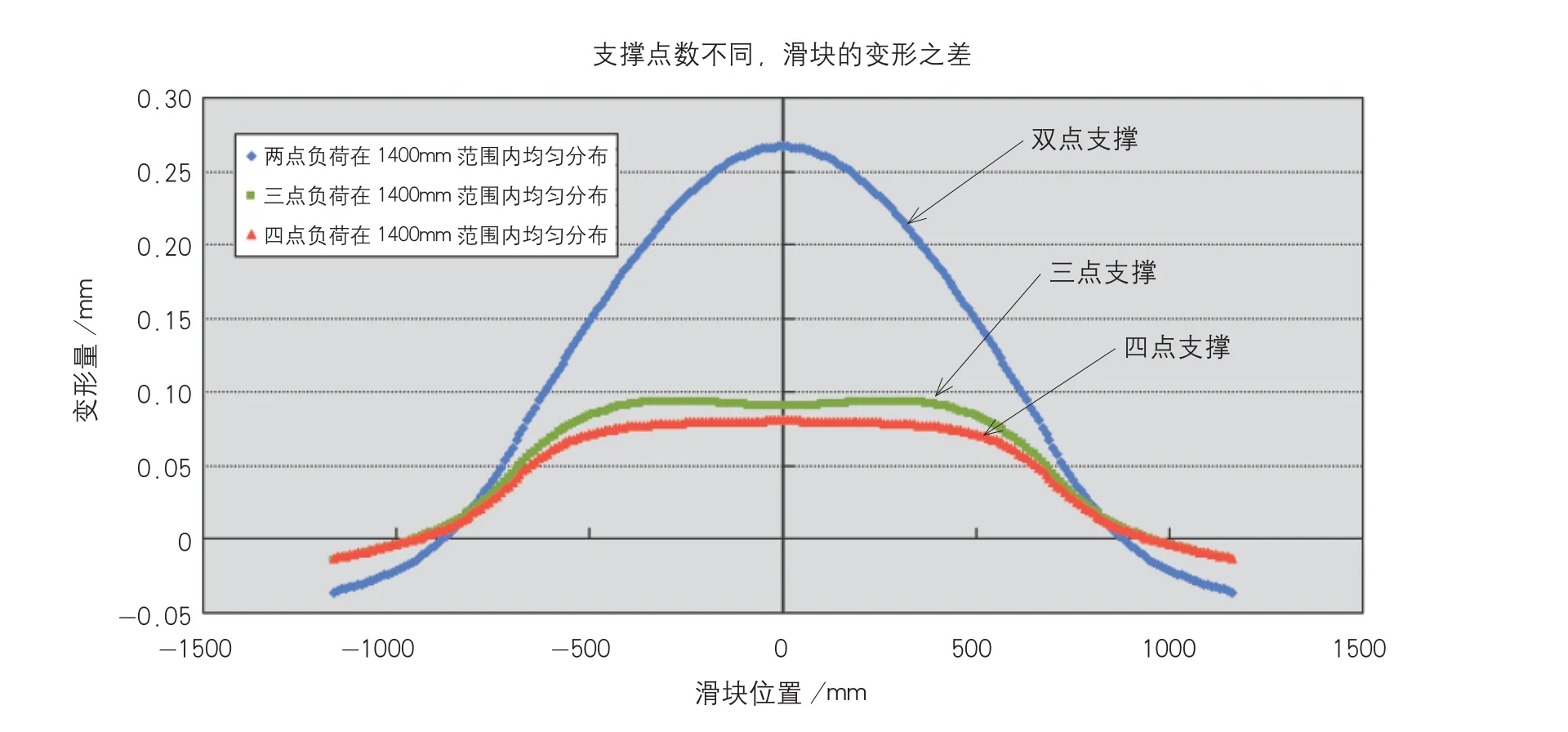

AIDA为了解决这一难题,提出了全新的概念:滑块的刚性提高除了增加滑块本体的刚性之外,提出了增加支撑点的概念,以平衡滑块长度方向受力的均匀性,减少滑块变形量的峰值(图5)。AIDA高速冲床配置紧凑型的复数支撑轴,虽然有宽大的模具面积,但是负荷时滑块的支撑点增加了,变形量峰值得到极大抑制,从而滑块刚性得到了加强。

⑵机座及机架的刚性。机座及机架采用分体式机架加予拉杆,全球墨铸铁材料,抗振性能好,抗压能力高,其重量比同吨位冲床重了20%,机架整体刚性得到极大提高。

⑶连杆部分的刚性。连杆是连接滑块与曲轴的部件,是承受加工负荷的重要部件,因此其刚性也直接影响到冲床的整体刚性,特别是连接点处需要在承受负荷时相对活动,AIDA冲床采用了球头与销轴相结合的方式,增加了刚性的同时,提高了精度并减轻了部件的重量。

⑷在温差变形方面,AIDA冲床采用油浴式润滑系统,配备有油温控制系统,可通过将油温控制在一定范围内,以控制冲床整体的温度波动,避免温度差过大产生机架变形量过大的问题。

精度方面

⑴导向精度。这是大家首先想到的问题,也就是滑块运动的导向精度,AIDA研发的扣片铁芯加工用的高速自动冲床采用滚柱式的导柱,除导向精度高之外,由于其理论接触是线接触,比滚珠式导柱的点接触的刚性要更好,同时采用强制稀油润滑,更加适用于大负荷高速冲床。

图5 增加支撑点后滑块变形量峰值的变化

⑵轴承位置的精度。这里指的是曲轴的支撑轴承及连杆与曲轴的连接轴承,这些位置的间隙大小直接影响到冲床的整体精度。说起轴承,很多人会想起滚柱轴承、调芯轴承等,并分析哪种轴承间隙最小,如果在轻负荷设备上使用,这样分析或许是正确的,但是对于承受两三百吨负荷的冲床来说,这些轴承是经不起长期使用的,因此,一般都是采用滑动轴承的方式。滑动轴承的缺点是间隙大,这主要是因为除了在有油膜形成的空间之外,还要考虑高速运转时温度提高后产生膨胀需要预留的间隙,因此,在设计冲床时除采用油温控制的方式抑制滑动轴承、滑块膨胀量之外,还在轴瓦的材料上下功夫以控制其膨胀量。我们都知道,轴瓦主要是使用铜合金,而铜合金的膨胀系数比较大,AIDA采用其专利技术,在铁基材上覆盖大约0.2mm厚的铜制成的轴瓦,其间隙量可控制在很小的范围内,实现高精度的要求。

⑶自动控制补偿精度。除了以上在结构和材料上的精度控制,在冲床的自动控制方面也可以对精度进行实时补偿。比如,MSP系列冲床搭载了伺服控制的闭合高度调节系统,可在闭合高度伺服控制系统上加载自动监测系统,构成闭环自动控制闭合高度,将下死点精度控制在20µm以内。

结束语

综上所述,加工设备是随着产品的成长而成长,只有能满足高性能产品的加工要求的设备才能称得上是好设备。冲床也不例外,对冲床也应该有高、精、尖的要求。