曲轴扭拐成形后的校正模具设计

2014-10-10陆长青吴傲宗陆亚琮第一拖拉机股份有限公司锻造厂

文/陆长青,吴傲宗,陆亚琮·第一拖拉机股份有限公司锻造厂

曲轴扭拐成形后的校正模具设计

文/陆长青,吴傲宗,陆亚琮·第一拖拉机股份有限公司锻造厂

曲拐相位角非180°的曲轴中,通常有以下四种情况需要采用扭拐成形工艺:

⑴所有曲柄带有平衡块的曲轴,用立体分模方式成形比较困难,会造成锻造工艺性差、材料消耗高、锻模寿命低和平衡块轮廓形状改变较大等问题。采用模锻加扭拐成形工艺是生产此类曲轴的最佳方案,图1为平面分模模锻加扭拐成形工艺生产的三缸六平衡块曲轴。

⑵采用立体分模对曲柄形状改变过多或余块过大,影响动平衡或增加过多的机加工成本。

⑶采用立体分模使锻模型槽平衡块进入上下模深度差过大,造成成形困难或坯料利用率过低。

⑷能够正常采用立体分模方式成形的曲轴,为进一步提高锻模寿命,降低模具制造成本而综合权衡后采用模锻加扭拐成形的工艺方案。

图1 三缸六平衡块扭拐曲轴

国内现用扭拐机的结构和工艺仅针对扭拐的实现而设计,在扭拐的同时缺乏足够的校正能力及某些变形的约束机构,且现有结构不具备抵制某些变形的相应刚度和精度。如某类曲轴切边后长度尺寸合格,但扭拐后长度尺寸偏差较大,明显超出了扭拐模的侧向间隙值,曲柄和平衡块轴向发生明显的变形。在实际生产中需要增加校正设备,对曲轴切边、扭拐过程中非工艺诉求的变形进行校正,以满足直线度、相位角和平衡块的角度及曲柄轴向公差等要求。

扭拐工艺

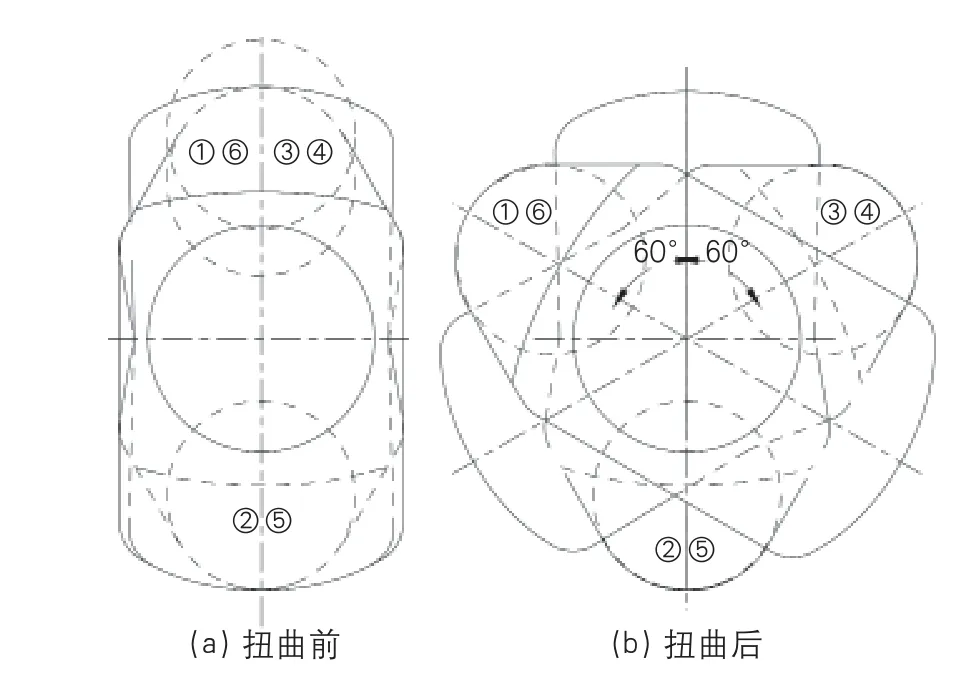

图2为扭拐工艺的示意简图。模锻时按图2a成形,图2a是将图2b中1、6和3、4曲拐逆时针和顺时针旋转60°,使1、6、3、4与2、5曲拐角度呈180°,模锻切边后,通过扭拐工艺将1、6和3、4曲拐顺时针和逆时针旋转60°,恢复至曲拐原角度。

传统校正模具设计

拔模方式

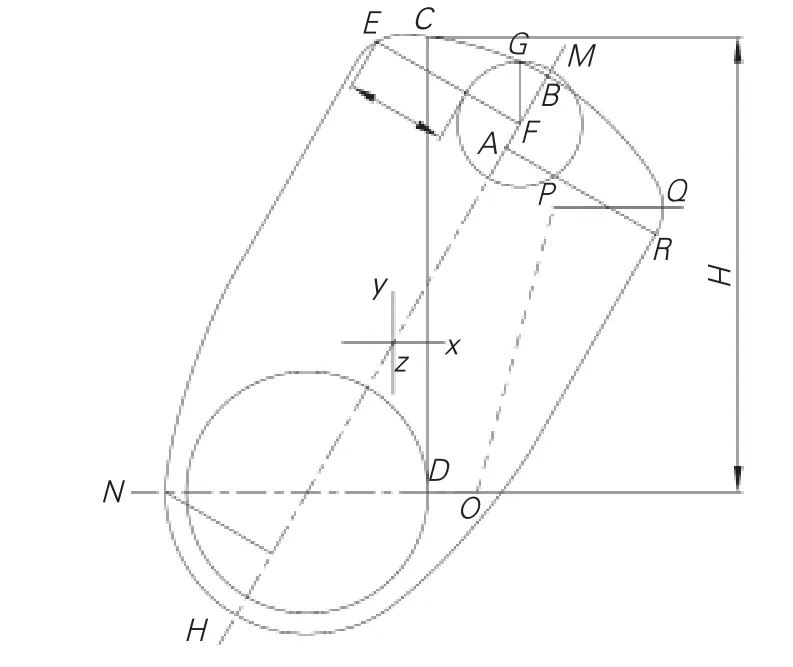

图3为WD615斯太尔曲轴的一个曲柄,以此曲柄简述校正模连杆颈侧的处理方式。模锻时采用平面分模,分模面为HM,HM法向为锻模运动方向;扭拐后校正时为立体分模,分模面为NOPQ,NO法向为校正模运动方向,传统校正模热锻件图的设计是在热模锻件轴向尺寸基础上放间隙尺寸后,按NO法向拔模进行处理。锤上模锻时,锻模拔模斜度为5°,扭拐校正模为5°~6°;压力机模锻时,锻模拔模斜度为2°~3°,扭拐校正模为3°~5°。

图2 曲轴轴向视图

图3 WD615斯太尔曲轴的一个曲柄

十二个曲柄中共有八个曲柄处理方式与示例相同,其余四个曲柄因校正方向与模锻方向一致,与非扭拐曲轴的校正模处理方式相同,只需在热锻件基础上轴向侧面偏移间隙即可,处理方式、二维表达和三维建模非常简单,在此不做赘述。

轴向侧面间隙尺寸的确定

设计用于加工校正模型槽用的热锻件图时,因锻模与校正模热锻件的拔模方向成60°,为了确保校正模型槽轴向侧面与模锻热锻件轴向侧面不存在干涉,考虑锻模磨损、锻件长度偏差、锻件错移和锻件残余飞边的影响,两次拔模侧面最小间隙取值为1.5mm,为此需计算在热模锻件轴向尺寸基础上所放的间隙尺寸t。

如果采用锻锤模锻工艺,两次拔模均取5°,t值等于EF×tan(5)-FG×tan(5)的最大值加上两次拔模侧面最小间隙1.5mm,其中EF×tan(5)-FG×tan(5)的最大值为F点在AB范围变化的最大值,即为Lmax×tan(5)。Lmax值的计算可在具有相应计算功能的CAD软件中实现。图4为CAD软件计算结果的截图,Lmax=40.533mm。t=Lmax×tan(5)+1.5=5.01mm, 取 值 为 5mm。 如果采用压力机模锻工艺,两次拔模均取3°,t=Lmax×tan(3)+1.5=3.63mm, 取 值 为 3.6mm。t值也可以通过预取值后,对锻模和校正模热锻件进行三维建模,测取两次拔模侧面最小间隙值,与目标值1.5mm比对后,调整预取值来确定。

图4 CAD软件计算结果的截图

存在的工艺问题

校正模连杆颈开档处模具型槽的形状如图5所示,校正时模具型槽与锻件连杆颈处贴合面很小,实际生产时,连杆颈部位校正后经常会出现很深的压痕,模锻锤工艺生产时尤为明显,严重影响了锻件的质量。图6为模锻锤模锻时的校正模3D热锻件图,可以直观地看出校正模连杆颈处与锻件贴合的程度。

图5 校正模连杆颈开档处模具型槽的形状

改进型校正模具设计

图6 校正模3D热锻件图

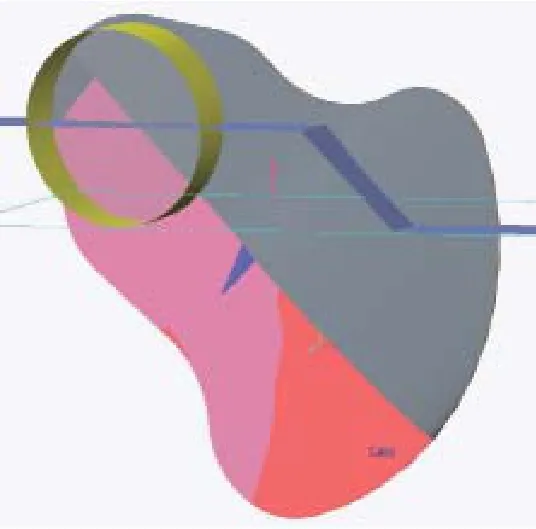

为避免上述处理方式所带来的工艺问题,需在原处理方式的基础上对图6局部进行二次处理,以增大连杆颈处校正时的贴合面积。为便于理解,将校正模与锻件侧向间隙转为实体,并以片体形式保留连杆颈部分做3D建模,如图7a绿色面为模锻件侧面,图7b灰色面为校正模型槽侧壁面,实体表现的即为两者之间的间隙,图7c、7d分别为图3中CD和HM(为CD法向投影)处剖切形状。从图示中可以看出由于上模侧面部分拔模深度很深致使上模连杆颈部位间隙很大,可通过减小此部位间隙来增大连杆颈部位校正时的贴合面积。连杆中心做一小出模斜度的侧斜面,斜度也可小至为0°,去除一部分间隙,有效地避免了前面所述的工艺问题,处理后结果如图7e所示。

图7 校正模与锻件侧向间隙的3D模型

简约型校正模具设计

由于上模侧面部分拔模深度很深致使上模连杆颈部位间隙很大,另一种设想就是减小拔模斜度,从图7e可以看出拔模斜度最好减至为0°,再由图3中AR×tan(α)加一定的最小侧面间隙值来确定t值(α为模锻件拔模斜度)。这样一来,设计过程中所涉及的计算、二维图纸的表达和三维建模的工作量都会大大减小。按此方式所设计的校正模,如图8所示,图8b为在图8a的基础上,考虑到上模型槽较深,为利于模具加工时最深部位的圆角清根,做了局部拔模处理。

图8 简约型校正模处理方式

小间隙校正模具设计

工艺诉求和实施条件

随着万吨以上锻压设备的大量投入,曲轴毛坯的产能严重过剩。降低工艺成本,提高产品的竞争能力及减小机加工余量,从而提高机加工效率,降低机加工成本变得尤为重要和迫切。当曲轴的机加余量减小一级时,通常所需的材料直径规格也减小一级,能明显降低原材料成本。

同时顾客也对产品质量提出了更高的要求,如曲柄平衡块两侧面机加工后不允许有黑皮,至少不能有大面积黑皮;或侧面为非加工面,但有较为严格的公差要求。这与减小平衡块两侧机加工余量或生产过程中平衡块易出现较大的轴向变形相矛盾。为了两者兼得,对工艺设备、工序传递、质量控制、模具磨损监控和工艺设计等提出了更高的要求。小间隙校正模具的工艺设计即是在坯料加热稳定、各工序节拍稳定、锻件小错移量和小残余飞边量控制及模具磨损合理监控等前提下实施的校正工艺,通过对曲柄平衡块轴向的变形进行校正,以满足降低成本和顾客严格的质量要求。

设计分析和实现方式

图9 几何、拔模和出模分析

图10 处理后的3D模型

图11 V8扭拐曲轴中的一个曲柄

图12 3D数模出模分析

图13 最终处理后的出模分析

前面所述的改进型和简约型是最为常用的两种类型,这两种设计方式使位于曲柄平衡块轴向两侧面轮廓边缘处间隙较大,无法实现对曲柄平衡块轴向变形的校正。因此需寻求一种t可以取更小数值的方法,如t取1mm或更小数值,为此对图9从几何、拔模和出模等角度做进一步分析。模锻时以HM为分模面,HM法向为拔模方向,扭拐后校正时曲柄旋转60°,以AFED为分模面,出模方向为AF法向,对于上模不能出模的部位为BCDEF区域,下模部分不能出模部位为ABG区域,因而校正模热锻件的处理方式可将模锻热锻件侧向的拔模面轴向偏移t值后,对不能出模的区域找到一种可行的处理方法后即可实现。以上模分析和处理为例,侧面BCD上的点为侧面相应x值对应不同y值的最大z值点,以侧面上BCD曲线向负y轴方向做小角度拔模或做与AF面成0°拔模角的曲面处理后,即可实现对不能出模区域的处理。处理后的3D模型(t取值为1mm)如图10所示,可对曲柄平衡块适当的轴向变形进行校正。

复杂形状曲柄校正模的设计示例

对于如图11所示的V8扭拐曲轴中的一个曲柄的处理,仍可以采用图9的分析、处理方式和方法去实现。但因其上下模部分不对称,涉及拔模浅处求交的问题,从二维图几何角度分析,除AFG和BCDEF区域不能出模外,拔模浅处求交部位是否存在出模问题,以及部位的确定相对比较困难,更为有效的方法是精准建模后进行出模分析。通过模锻件建模后旋转45°,对浅处求交侧进行出模角度检测,若存在局部不能出模区域,做相应区域标定,对其进行构面替代即可。3D数模出模分析如图12所示,局部存在不能出模区域,对此部位构面替代处理,其余处理方式同图9。最终处理后,出模分析如图13所示。

结束语

本文以典型的WD615斯太尔扭拐曲轴校正工艺的模具设计为例,阐述了原始校正模的设计方法,并对其工艺进行了改进。通过进一步的工艺分析,进而衍生了一种实用简单的简约型校正模具的设计,此设计方法具有很高的设计效率,明显缩短了建模时间,能够缓解快节奏的开发压力。小间隙校正模具的设计是在特定条件下的一种新的工艺诉求,与常规的设计方式和方法有明显的差异,能满足特定的工艺需求,可以满足形状复杂曲柄小间隙校正模具的设计。