铝合金轮毂模锻成形工艺

2014-10-10霍威韩海河车奇楠王志国宫显宇内蒙古一机集团富成锻造有限公司

文/霍威,韩海河,车奇楠,王志国,宫显宇·内蒙古一机集团富成锻造有限公司

铝合金轮毂模锻成形工艺

文/霍威,韩海河,车奇楠,王志国,宫显宇·内蒙古一机集团富成锻造有限公司

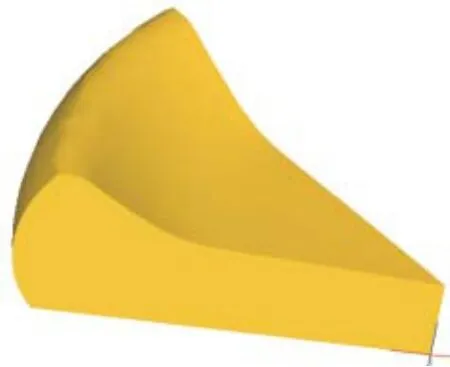

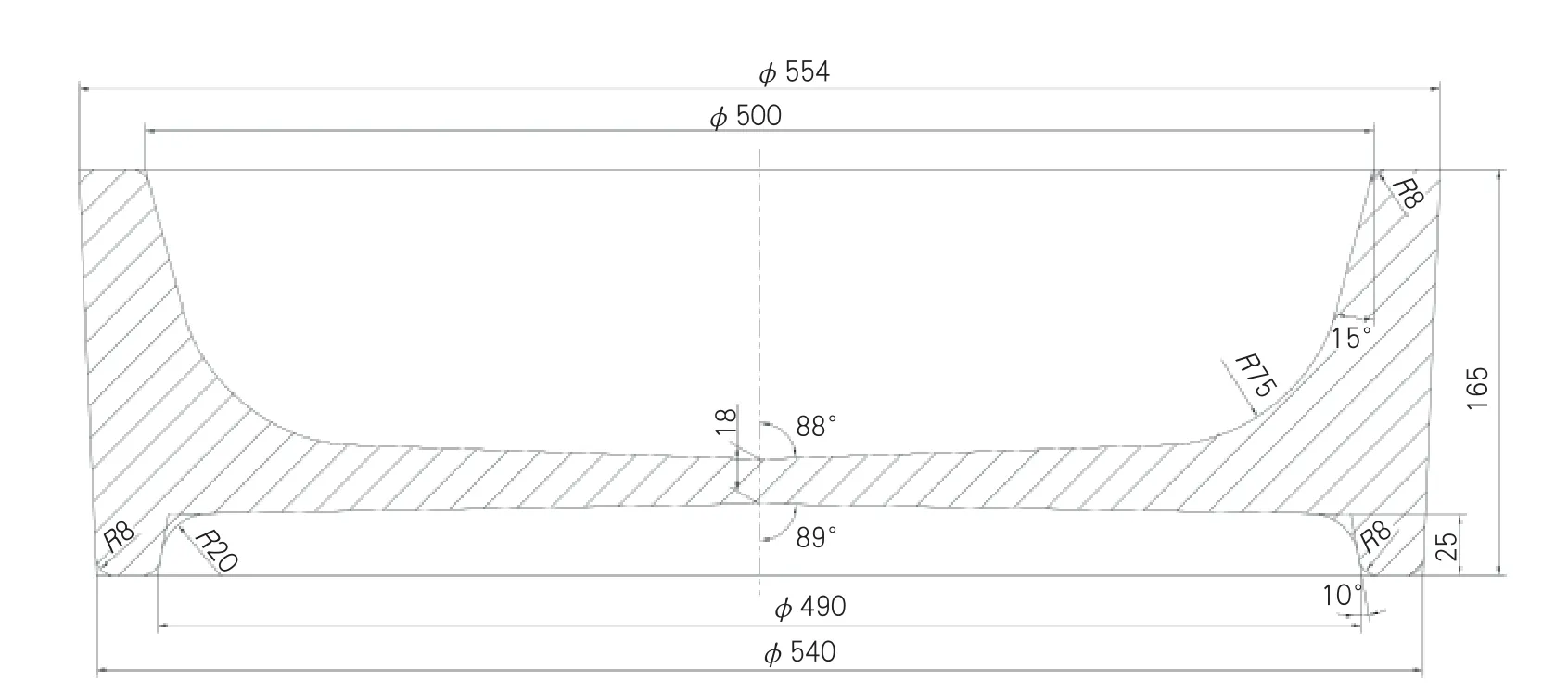

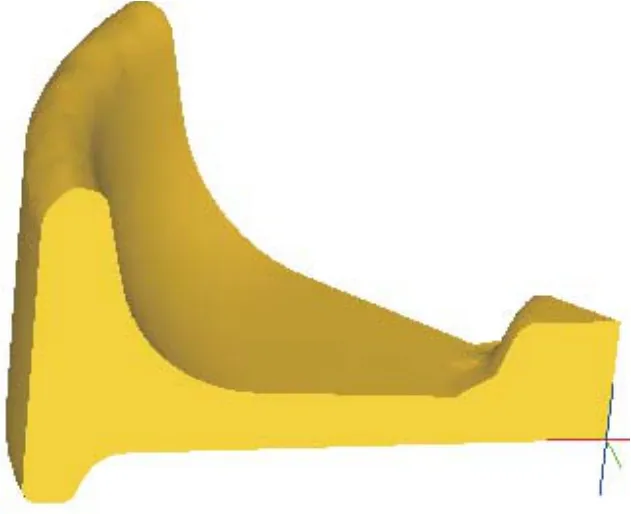

轮毂是车辆行动系统中的关键零部件之一,零件图如图1所示,其寿命、可靠性和质量对车辆性能的影响很大。因其有结构复杂、尺寸较大的特点,传统工艺采用铸造成形。铸造成形的轮毂存在组织晶粒粗大、力学性能差、使用寿命短等缺陷。内蒙古一机集团富成锻造有限公司(以下简称富成锻造)针对铸件存在的缺陷,利用现有生产线,采用模锻工艺生产2A50铝合金轮毂锻件,细化了组织晶粒度,提高了轮毂力学性能和使用寿命。

模锻成形难点分析

⑴铝合金成形性抗力大。

铝合金锻造温度区间较窄,理论可锻温度范围在260~480℃之间,实际可锻温度范围在300~550℃之间。图2、图3、图4为三个温度下2A50材料的应力—应变曲线,图5为42CrMo材料在1200℃下的应力—应变曲线,其中应变率为1.6、8、40。由图对比可知,2A50材料在可锻温度范围内,变形抗力较大,与42CrMo高温条件下的变形抗力基本相当。

考虑到铝合金变形抗力的特点,要求铝合金的加热温度较高,但不能超过500℃,防止因变形导致的温升过高超过材料承受的极限。

⑵润滑难度较大。

图1 轮毂零件图

图2 260℃的应力—应变曲线

图3 371℃的应力—应变曲线

图4 480℃的应力—应变曲线

图5 42CrMo在1200℃的应力—应变曲线

与传统合金钢锻造的润滑相比,铝合金锻造的润滑特性差异较大,铝合金粘附力大,流动性差,锻造过程中成形困难,模具必须经过充分润滑,以改善模具表面状态来降低摩擦阻力,保证锻件表面质量和几何尺寸,选用合适的润滑剂,不但可以改善金属流动,避免粘模,减少锻件表面缺陷,而且可使模锻时的压力降低9%~15%。同时,润滑剂还可以冷却模具,防止模具温度过高。

⑶模具加工要求高。

借鉴公司以往生产铝合金锻件的经验,锻造铝合金材料所用模具表面粗糙度较锻钢用模具的要求更高,型腔需经过精抛光或表面处理(氮化),以提高模具表面质量,减小铝合金锻造过程中表面摩擦力,改善充型效果。

⑷锻造工艺设计难度大。

按照传统2A50铝合金的锻造工艺设计要求,此类零件需要6300t以上压力机才能满足生产要求。考虑到现有压力机生产线可用的仅为双2500t压力机生产线,最大打击力为4500t左右且设备高载荷条件下稳定性较差,需要尽量降低成形载荷,将成形载荷控制在4500t左右。

⑸材料性能要求高。

对比2A50铝合金铸造材料性能,锻造材料性能更高,需要严格的热处理工艺保证。考虑到公司2A50铝合金热处理工艺经验很少,项目组需要根据轮毂使用工况设计合理的热处理工艺,以充分发挥锻造工艺优势,为进一步减重奠定基础。

工艺设计

根据2A50铝合金材料的特性,开发轮毂在双2500t压力机生产线的锻造工艺,生产设备如图6所示。经过多次仿真分析与工艺优化,确定锻造工艺分为镦粗制坯→预锻→终锻三部分。

考虑轮毂的对称性,选1/8比例分析轮毂锻造工艺过程。借鉴戴卡轮毂公司、FUCHS公司提供的参数,模具经过表面精加工及氮化处理,锻造过程中使用FUCHS公司高性能水基石墨润滑剂,模具经过有效润滑,仿真分析参数见表1。

图6 生产设备

■ 表1 轮毂锻造工艺仿真参数

镦粗制坯

镦粗制坯在80kJ电液锤生产线上进行。考虑到计算效率,不详细设定80kJ电液锤打击参数,按照等速模型计算,下压速度为500mm/s。铝合金采用φ300mm×(225±1)mm规格的毛坯,始锻温度设定为480℃,模拟结果如图7、8所示。

图7 镦粗成形毛坯

图8 镦粗后毛坯温度分布

图9 镦粗成形的载荷—位移曲线

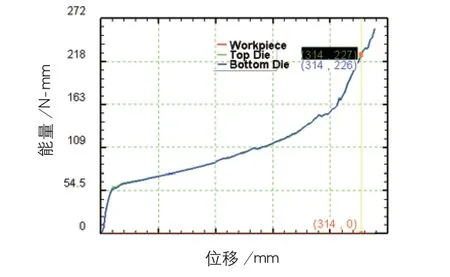

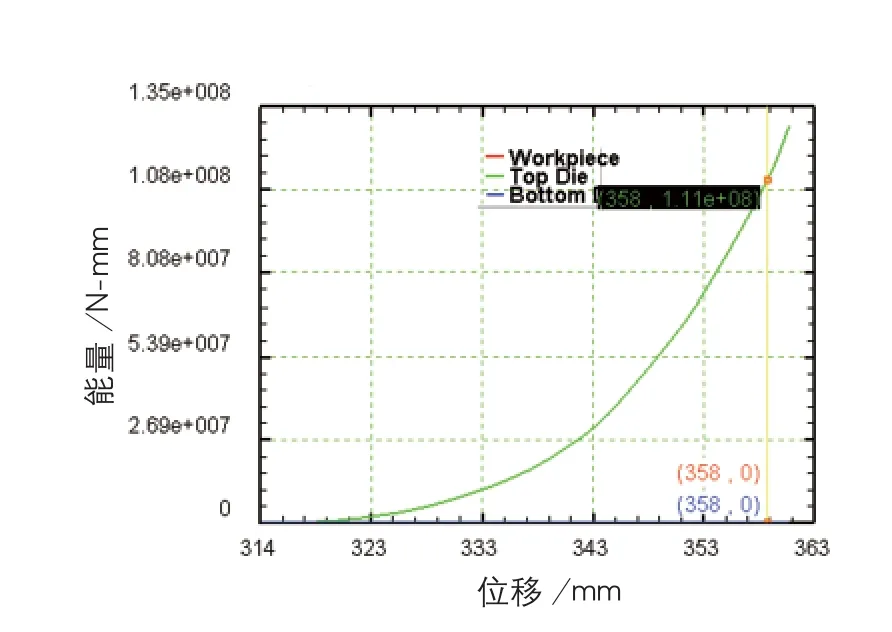

图10 镦粗成形能量—位移曲线

由图9、10可知,考虑到80kJ电液锤最大打击力约5000t,远高于镦粗载荷,可知镦粗后高度105mm可以实现。仿真分析最高温度为558℃,稍高于550℃,属于计算误差范围,认为最高温度不会出现组织畸变。

预锻成形

考虑到从80kJ到双2500t压力机生产线的转运距离较长且缺乏高效转运设备,预锻仿真分析时认为毛坯经过二次加热,始锻温度设定为480℃。按照等速模型计算预锻件图(图11),下压速度为500mm/s。

由图11、12、13、14可知,1/8预锻件的预锻成形载荷为802t,即实际成形需要载荷为6416÷1.5=4278t,小于双2500t压力机生产线的最大打击力为4500t,可见预锻件成形良好,基本可实现成形。从另外角度分析,因仿真分析采用Al2014的高温应力—应变曲线的最高应变率为10,明显小于实际成形过程的应变率,实际成形载荷应明显高于仿真结果,实际预锻成形的高度会高1~2mm。仿真分析最高温度为596℃,高于550℃。经过与DEFORM公司技术工程师确认,软件对成形过程中界面流动敏感度较高,界面温度高于实际温度且铝合金散热速度快,材料在高温停留时间很短,材料组织不足以发生畸变,项目组认为不会出现组织畸变。

终锻成形

考虑到双2500t压力机生产线预锻与终锻工步转运效率较高,终锻分析暂不考虑散热因素,终锻分析直接沿用预锻温度场。按照等速模型计算终锻件图,下压速度为500mm/s,如图16所示。

图11 预锻件图

图12 预锻件成形

图13 预锻完成时毛坯温度分布

按照双2500t压力机生产线的最大打击力的4500t反推,终锻不能实现合模,合模间隙为3.5mm。考虑到终锻工步可增加一次打击,最终合模间隙将小于3.5mm。为了保证零件最终尺寸(重量),对于厚度超差锻件进行机加工。

图14 预锻成形的载荷—位移曲线

图15 预锻成形能量—位移曲线

由图17、18可知,仿真分析最高温度为595℃,高于550℃。经过与DEFORM公司技术工程师确认,软件对成形过程中界面流动敏感度较高,界面温度高于实际温度且铝合金散热速度快,材料在高温停留时间很短,材料组织不足以发生畸变,项目组认为不会出现组织畸变。

图16 终锻件图

■ 表2 轮毂的打击力与打击能量的仿真数据

图17 终锻件成形

图18 终锻完成时毛坯温度分布

■ 表3 北奔转向节的打击力与打击能量的仿真数据

图19 轮毂样件

结束语

通过上述仿真分析得出的数据结果(表2),经过与双2500t压力机生产线实现批量生产的奔驰转向节仿真模拟数据(表3)对比分析可知,铝合金轮毂的锻造工艺方案基本可行。

在理论分析、仿真分析与优化和借鉴同类产品成功经验的基础上,项目组设计的轮毂工艺设计方案经生产试制验证切实可行,轮毂锻件(图19)可满足车辆研制需要,生产成本控制在要求内。

霍威,助理工程师,从事锻造工艺及锻模设计工作,重点研究冷、温、热锻精密成形工艺。