多工位自动化冲压生产中夹取方式的选择

2014-10-10胡沐嘉兴柏慕机电有限公司

文/胡沐·嘉兴柏慕机电有限公司

多工位自动化冲压生产中夹取方式的选择

文/胡沐·嘉兴柏慕机电有限公司

目前欧美汽车冲压企业70%以上的零件采用自动夹持与传送的冲压方式。自动夹持与传送,即使用机械手来实现工件在相邻工位的传送,实现全自动化生产,这是目前汽车冲压件效能最高的生产方式。多工位冲压在欧美运用较早也比较成熟。而目前国内汽车冲压企业多使用人工来完成工件在工位间的传递,操作工人站在压机两侧,如果有4个工位,则总计需要5~6个操作工人,如图1所示。随着国内汽车行业的快速发展,在冲压件行业竞争日趋激烈的形势之下,越来越多的冲压企业开始着手全自动化生产线的投资与改造。在自动化改造规划过程中,采用什么样的夹取方式来实现工件的安全高效传递无疑是规划初期的重中之重,它会影响到整个生产线改造的最终效果,是投资成败的关键因素之一。

多工位自动化冲压生产简述

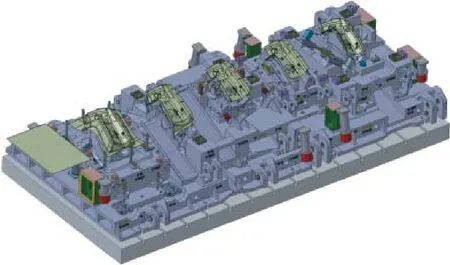

多工位自动化冲压生产是把多道工序的模具(图2)放置在一台压机上,在压机滑块的一次往复运动中,利用自动机械臂把工件按工位顺序顺次传递,完成落料、冲孔、弯曲、拉伸、切边、切断分离等全部工序。可以开卷后在模具内落料,也可把已落好料的成垛板料卸垛后再送入模具,这样压机一次冲程即可完成一件或多件成品。还可在工序中增加空工位来实现工件沿X、Y、Z坐标轴方向的旋转与移动等姿态变化,在简化模具构造的同时,亦能成形复杂形状的零件。多工位冲压自动传送系统分为2个部分,第一部分是双臂伺服驱动系统,第二部分是夹持部分。本文主要说明夹持部分中工件夹取方式的选择和考虑,因为夹取方式决定着双臂伺服驱动系统的运行轨迹、影响压机最大生产功效的发挥以及模具的优化设计。

图1 单机多工位人工传送生产线

图2 多工位冲压模具

图3 铲具

夹取方式

冲压自动化系统夹持部分夹取方式主要有一般夹具、铲具、吸盘和夹钳4大类。

⑴一般夹具。此类夹具一般采用简单的机械结构,或弹性机构,或电磁铁,或利用SMC气动或液压元件等实现夹持的动作等。此类夹具的优点是成本低,缺点是拆换调整不便,不适宜形状复杂的零件。

⑵铲具(图3)。铲具是一般夹具中铲状夹具的改进,配有光栅传感器感知工件是否移位或滑落,但是需要工件有一定棱角,便于铲手的抬起。

⑶吸盘(图4)。吸盘多用于汽车覆盖件等外观要求高的零件加工中,多数安装在工业机器人端拾器上。吸盘式端拾器多应用于多机串联式传递冲压,其生产节拍比单机多工位传送要低,能耗比单机多工位高。

⑷夹钳(图5)。夹钳是运用气压和机械的结合来实现工件的夹紧与松开。

当前企业自动化冲压生产中多采用吸盘和夹钳,以下主要讨论这两种夹取方式的性能和适用场合。

吸盘和夹钳的性能比较

运行轨迹比较

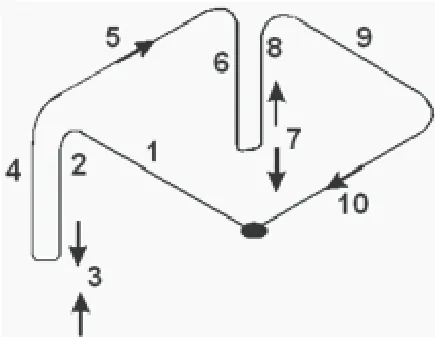

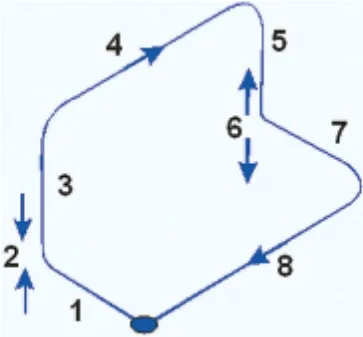

吸盘有8个运行动作(图6),夹钳有6个运行动作(图7),因此夹钳的运行时间短。另外,吸盘一般要伸入到模具中心部吸取工件,且在Z轴有上下运动,需要伸入模具内距离更长和更大的模具开模空间,因此运行时间比夹钳长。

模具开模行程比较

以下是吸盘和夹钳的模具开模行程比较:

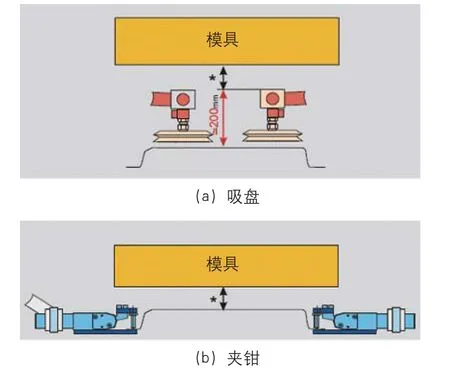

⑴Y向伸入距离比较,如图8所示。

⑵Z向开合模行程比较,如图9所示。

图4 吸盘

图5 夹钳

图6 吸盘的运行轨迹

图7夹钳的运行轨迹

图8 吸盘和夹钳Y向伸入距离比较

图9 吸盘和夹钳Z向开合模行程比较

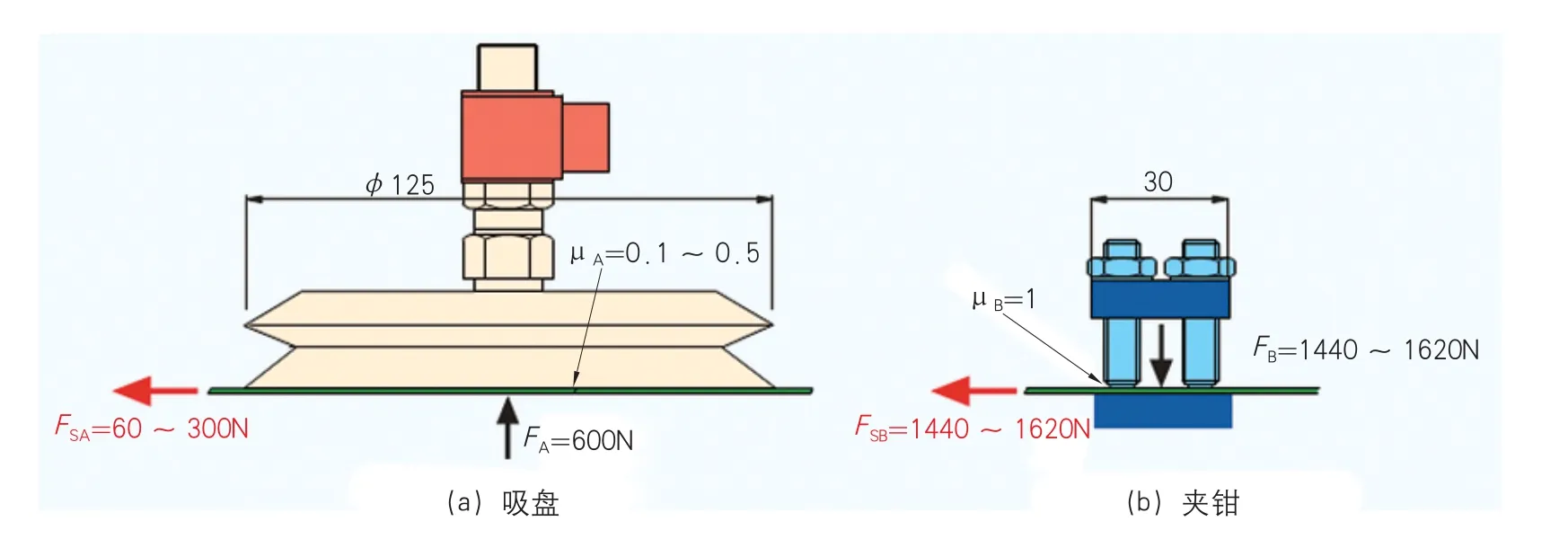

图10 吸盘和夹钳夹紧力的比较

夹紧力的比较

毋庸置疑,夹钳的夹紧是机械压力,而吸盘是摩擦力。如图10所示,在加速度高的情况下,夹钳更安全可靠。

除紧固摩擦力不同以外,吸盘所吸取的面积较大,工件需要较为平整的表面。而夹钳所受限制较小。

相同条件下所需夹具数量的比较

此处以落料平板为例,不同方式所需要夹具的数量为:夹取同一块板材,夹钳单边需要1组,吸盘单边需要1组,铲具单边需要2组。

综上所述,吸盘使用方便,不用在模具上抬升板材就可操作,缺点是高能耗,抓取时加速度较低,只能抓取板材的上部和平直面;夹钳的可靠性较高,能够最大限度地实现全夹持,使用耗能低,缺点是初始费用较吸盘要高(约86%),但是得益于它的低能耗和高生产效率,能很快地回收成本。

各种夹取方式适用的生产条件

几种夹取方式各有优劣,企业生产时要依据具体的工件形状、月产量、模具更换频率、投资回收周期等条件来选择使用哪种夹取方式。

⑴产品特征。夹钳方式可以旋转,可以得到X、Y、Z方向的位置补偿和姿态变化,是最为柔性的夹取方式。产品工位多,形状复杂时,采用夹钳方式较为合适。产品平整,工序简单,可以考虑使用铲具或吸盘。夹钳夹指部可以使用特殊材质,如铝合金冲压件,在保证没有压痕的要求下,夹钳的夹指部可以使用聚氨酯树脂,避免因过大的夹紧力而损伤产品表面。

⑵月产量。月产量高,停机时间就必须少,更适合采用夹钳方式。因为夹钳夹取紧固可靠,可以最大程度地保证生产过程的安全稳定。月产量低则可以考虑成本方面的因素,选择铲具或吸盘方式。铲具的成本较低,吸盘的定期更换也不会对生产效率有太大的影响。

⑶模具更换频率。模具更换频率高的情况下应采用夹钳方式,因为夹钳是固定于铝型材上的,更换时整体拆卸,避免再次调整夹具位置,缩短调整时间。如果更换频率低,三个月以上才更换一次,可以考虑使用简易夹具,这种情况下调整时间对生产的影响非常小。

⑷投资回收周期。在产品生命周期长的情况下,重视长期的投资收益,夹钳是较好的选择,虽然短期内投资回收周期有所加长,长期来看还是使用夹钳划算。因为夹钳夹紧力高,可以最大限度提高生产节拍,在一定时间内所生产的产品数量多,从而投资回收更快。另外,夹钳能耗较低,维护少,进一步降低了生产成本。如果产品生命周期短则要充分考虑成本,尽量的缩短投资回收时间。

综上所述,在已经确定要采用多工位自动传送生产方式时,首先综合考虑以上要素来选择夹取方式,从而整体规划压机、双臂伺服驱动系统以及工位和模具的设计等。

结束语

在国内产业升级的背景之下,适合多工位自动化冲压生产的夹具及自动化解决方案,将越来越受到国内冲压企业的重视,促进企业进行自动化改造和升级。

胡沐,工程师,主要从事多工位冲压自动传送项目设计与技术支持工作。