导套辗环工艺及模具设计

2014-10-10孙建华山东矿机集团莱芜煤机有限公司

文/孙建华·山东矿机集团莱芜煤机有限公司

导套辗环工艺及模具设计

文/孙建华·山东矿机集团莱芜煤机有限公司

导套辗环件宽度大,外部台阶多,壁薄,锻件辗扩难度大,产品质量不稳定,废品率高,合理的工艺制定非常关键。针对这一问题,通过运用摩擦压力机闭式挤压制坯,径向辗环机半封闭辗扩的工艺方法,最终将产品试制成功,并批量生产。产品生产效率大幅提高,产品质量稳定,取得了较好的经济效益。

随着我国装备制造业的不断发展,各种辗环件由于其内在质量好、加工余量小、生产成本低而越来越受到用户的青睐。该类产品的种类繁多,市场需求量也在不断大幅度增长,巨大的市场需求吸引了很多中小型锻造企业进入这个行业。我们根据市场定位,走专业化辗环锻件生产道路,由于产品综合市场竞争力很强,市场供不应求,取得了较好的社会效益和经济效益。

近年来,矿业机械行业发展迅速,液压支架设备关键部件——导套辗环件市场需求稳步增长,该类产品品种较多(尺寸大小不同),为了便于说明,本文以其中一种为例,对该类辗环件的锻造工艺进行介绍,导套锻件图如图1所示。

产品特性分析

从图1中可以看出,该产品属于外多台阶高颈法兰类辗环件,由于具有颈高、壁薄、台阶多等特点,决定了该类产品辗扩难度较大。该产品锻件重量为36.5kg,材质为27SiMn,具有以下特点:

图1 导套锻件图

⑴外圆有三个台阶。一般辗环件外圆普遍有两个台阶,而该产品外圆有三个台阶,外径尺寸自上而下逐渐减小,产品外形呈T形。

⑵内孔大。该产品内孔为无台阶直孔,内孔尺寸为φ335mm,和一般产品相比,内孔较大。

⑶壁薄。壁厚最薄处只有20.5mm,属于比较薄的一类产品。

⑷颈高。锻件总高度为156mm,和常规中小型辗环类产品相比较,高度尺寸较大。

工艺流程及预制毛坯尺寸

工艺流程

由于该产品属于中小型辗环件,所以采用立式径向辗环比较适合。该产品采用的立式辗环工艺流程为,下料→加热→镦粗→胎模锻成形→冲孔→(胀孔)→整形→辗环。该工艺过程一般采用自由锻设备制坯,自由锻设备造价低、制坯工装和胎模结构简单,加工制造方便,生产准备周期短。但是,其缺点是生产效率低,工人劳动强度大,对工人技术熟练程度要求高。并且,预制毛坯过程中,内孔尺寸较大需要冲孔后胀孔,这种制坯方式时间长,制坯过程中毛坯温度降低很快,达不到辗环工序所需的始锻温度,只有将预制毛坯重新加热一火次,才能保证辗环工序的温度要求。

为了消除普通制坯工艺的诸多不利因素,根据我公司现有设备条件,经过工艺过程分析和研究决定采用摩擦压力机设备挤压制坯,工艺流程为下料→加热→镦粗、挤压(1600t摩擦压力机)→冲孔、整形(315t压力机)→辗环(800mm径向辗环机)。这种制坯方法的优点是生产效率高,劳动条件好,工艺稳定,操作简单,且易于实现机械化和自动化。通过比较以上两种工艺方法,采用摩擦压力机挤压制坯工艺方式生产该产品是比较可行的。

预制毛坯尺寸的确定

从环件生产的工艺流程可以看出,制坯是关键,预制毛坯决定了体积的初始分配,辗环的变形程度和辗环过程中金属的流动规律,以至于影响到是否能生产出质量稳定的合格产品。因此,辗环件产品生产的关键是预制毛坯尺寸的确定。

环件预制毛坯的依据是根据辗环件锻件图和环件辗环时金属流动规律,根据环件辗环过程中体积不变和轴向金属体积流动量的数值,确定预制毛坯的形状尺寸以及辗环变形程度。为了便于分析,我们可以将图1的辗环件自上而下依据外径尺寸的不同划分为3个矩形截面环件,分别为φ416mm×21mm、φ386mm×71mm、φ376mm×64mm。这样图1的环件就可以看成是3个环件的叠加。

⑴高度尺寸的确定。该类环件产品外形较为复杂,质量要求相对较高,采用半封闭孔形径向辗环完全可以满足产品精度及质量要求,由于径向辗环过程中采用小压下量辗压,因此预制毛坯总高度等于环件总高度,预制毛坯每个台阶的高度也相应地等于环件相应台阶的高度。

⑵内径尺寸的确定。在选择预制毛坯内径尺寸之前,首先要确定辗扩比k(k=d/d0,其中,d为环件内径尺寸,d0为预制毛坯内径尺寸),一般情况下取k=1.5~3。k分别取最小值1.5、中间值2.2、最大值3,如果取值k=1.5,则d0=223.3mm;如果取值k=2.2,则d0=152.3mm;如果取值k=3,则d0=111.7mm。

在实际生产中,如果k取的值较小,预制毛坯内孔尺寸d0就会大,因为预制毛坯的重量基本不变,下料重量只是随冲孔尺寸不同稍有差异,但是,由于冲孔直径增加,预制毛坯的外径也要随着增加,这样在制坯过程中坯料镦粗的直径就要加大,坯料镦粗后高度就要减小,也就是说,先要将坯料镦粗成直径很大,厚度很薄的“圆饼”,这样坯料在挤压时金属在模具里向上流动距离长、阻力大,成形较为困难。因此,预制毛坯内孔尺寸的确定就很关键,综合考虑选取k=3,毛坯内径平均为φ111.7mm,因为内孔冲出来是有斜度的,所以内径最小值取φ110mm。

⑶外径尺寸的确定。在预制毛坯的高度和内径确定以后,按照体积不变原则,就可以计算出预制毛坯各台阶相应的外径尺寸,设计出预制毛坯初步的设计图,如图2所示。

预制毛坯初步设计图确定以后,只能作为设计预制毛坯模具的初步依据,因为首先在辗压过程中,存在大环向小环的轴向金属流动的变形规律;其次,制坯过程中预制毛坯外径存在模锻斜度,内孔冲头也存在斜度的问题;最后,φ386mm×71mm、φ376mm×64mm两个台阶外径尺寸相差很小,为了简化预制毛坯外形,方便设计和制造模具,完全可以将这两个台阶利用模锻斜度合并为一个来考虑。

考虑到以上三个因素,必须对预制毛坯初步设计尺寸进行初步的修正和改进。由于产品的结构、尺寸比例等具有差异,因此,经过改进后在试制过程中预制毛坯尺寸还要进一步地根据实际情况进行局部修正,直到能辗出合格产品为止,这样预制毛坯的尺寸才能完全确定下来,最终改进后的预制毛坯图如图3所示。

图3 预制毛坯改进图

模具设计

制坯模具设计

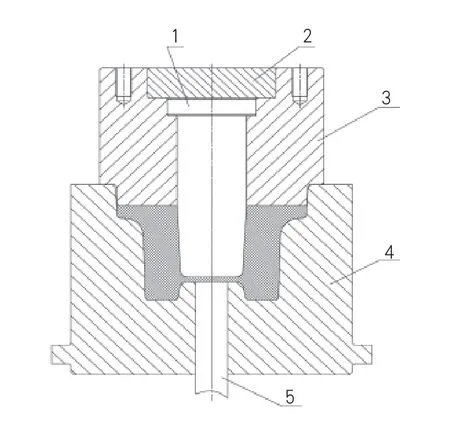

制坯模型腔按照预制毛坯改进尺寸加放收缩量确定,模具结构如图4所示。下模型腔深度一般设计时加深2~3mm,原因是毛坯高度尺寸会由于预制毛坯冲孔时受力而减小。

图4 制坯模具结构图

图5 辗压轮及芯轴简图

由于工作时冲头深埋在红热金属里面,环境恶劣,受力很大,容易受力变形及磨损较快,上模维修频率较高,如果冲头凸出部分损坏或尺寸超差严重,上模就要整体报废,这样造成模具成本很高,所以将上模设计成组合结构,冲头镶嵌在上模里,便于维修和更换,大大降低了模具成本。为使预制毛坯能快速、顺利地从下模中脱出,在下模底部设计一顶杆,以帮助预制毛坯快速脱模。上模用螺栓安装在上模座上,下模用压板及螺栓安装固定在下模座里。

辗压模具设计

该环件采用半封闭辗压方式,设备为D51型立式辗环机,辗压模及芯轴设计如图5所示。辗压模型腔宽度尺寸按照锻件图加放收缩率确定;由于辗压完成时,辗压轮外圆和芯轴之间是不能接触的,所以型腔深度尺寸在加放收缩率以后要减去2mm,型槽壁倾角取值为1°。

图6 导向套辗环件

芯轴直径尺寸按冲孔最小尺寸减10mm确定。由于该辗环件高度较大,辗扩时芯轴受到很大的交变扭矩载荷力的作用,很容易断裂,因此芯轴的顶端必须加一个支撑,以改善其受力状况,延长芯轴使用寿命。其实,芯轴的顶端即使增加了支撑,在工作中也会有变形,这样辗压出来的环件内径尺寸会出现“大、小头”的情况,即法兰大的一端内径大,法兰小的一端内径小,因此设计芯轴时,在工作长度方向上也将芯轴的尺寸设计成相应一端的大小,以补偿辗环过程中芯轴的变形量。

导向辊和信号辊型槽尺寸按照热锻件图尺寸确定,深度和宽度方向上尺寸和热锻件外部台阶尺寸一致即可。

锻造过程的要点

下料尺寸要严格控制公差,下料质量太小会导致锻件辗不出来,外圆缺肉,锻件不能完全成形;下料质量太大,在辗环过程中,锻件两端会出现太大毛刺,也会影响锻件的正常辗压。加热过程中一定要把材料均匀热透,同时料温要稍高一些,接近始锻温度的上限,否则,由于坯料经过制坯后辗环时温度太低会导致锻件两端面凹坑缺陷严重,影响产品质量。制坯的过程要快速,尽量缩短制坯时间,保证辗环的时候锻件能有较高的温度,对辗环成形有利;辗环过程中,辗压轮和芯轴要及时水冷,保持辗压轮型槽表面有足够的硬度,减少型腔磨损,提高锻件表面质量。

制坯时,先将坯料在模座一侧镦粗至φ208mm左右(比制坯模型腔最小内径稍小),表面氧化皮要清除干净,这样坯料在模具中定位准确。挤压成形过程中,坯料中心要撒上点碳粉,防止毛坯粘在冲头上脱不下来。毛坯出模后,应迅速移到冲孔压力机工作台上,同时翻转180°,然后冲孔和平整上下端面。

结束语

导套辗环件按照以上的工艺过程经过试制,辗扩出符合锻件图要求的产品(图6),经过进一步的批量生产,我们总结出多台阶、高颈、薄壁法兰辗环件的批量生产过程应该注意以下3点:

⑴合理的工艺过程制定是前提。采用摩擦压力机挤压制坯比自由锻制坯效率高、质量好、精度高,是该类产品的批量生产的首选。

⑵预制毛坯的设计是关键。只有预制毛坯体积分配合理,才能保证辗扩工艺稳定,并能生产出合格的产品。

⑶制坯模、辗压轮设计合理、试制及加强生产过程控制是产品质量的保证。