铝合金等温精密锻造技术

2014-10-10袁晓明江西景航航空锻铸有限公司

文/袁晓明·江西景航航空锻铸有限公司

铝合金等温精密锻造技术

文/袁晓明·江西景航航空锻铸有限公司

等温精密锻造技术

等温精密锻造技术是在等温模锻基础上发展起来的一种先进的模锻工艺。其实质是将加热到锻造温度的毛坯置入加热到相同温度并保持不变的组合式精密锻模中,施加适当压力,保压一定时间,使毛坯以低应变速率完成锻造过程,从而得到符合各项技术要求的精密锻件。

20世纪60年代就开始了对等温精锻的研究与试验,由于模具材料的缘故(要求模具在加热到锻造温度时,仍具有良好的耐磨性、变形抗力、抗回火能力及热稳定性等),锻造温度较低的铝合金、镁合金首先得到了发展。国外成功锻造出薄肋且高宽比大的铝合金锻件,肋的最大高宽比为23∶1,最小肋宽为2mm,最小腹板厚度为1.5~2mm,模锻斜度为0°~3°,圆角半径R在0~3mm之间。

等温精锻件具有以下优点:由于金属变形抗力和锻造压力的降低而减小了模具系统的弹性变形;由于变形温度波动小,得到的锻件几何尺寸稳定;由于锻后残余应力小,使锻件在冷却和热处理时的变形小,改善了锻件的质量;精密锻件不需要机械加工或仅局部机械加工,从而避免切断金属流线,提高了其抗应力腐蚀能力,同时提高了材料利用率。采用等温精锻可以生产出用常规锻造方法难以生产的反斜度、侧面凸出等几何形状。

我公司自1981年开始研制铝合金、镁合金等温精密锻件,制订了铝合金、镁合金等温精密锻件的技术要求、锻件尺寸公差与余量、表面粗糙度及锻件结构要素等标准和指导性技术文件,建成了铝合金、镁合金等温精锻生产线,具备了批量生产的技术水平和能力。图1所示的我公司生产的铝合金、镁合金等温精密锻件达到了国际同类产品水平,并已装机使用。

等温精锻设备

我公司现有20000kN、5000kN等温精锻液压机。铝合金等温精锻件在5000kN液压机上进行生产(设备参数见表1)。基于等温精锻的特点,我们对锻压设备提出要求:滑块在工作行程的位移速度慢,可调节,可在工作压力下保压;有足够大的工作空间;有顶出装置;设备刚度好。

图1 部分铝合金精密锻件

■ 表1 YA32—500液压机参数

该设备的工作压力、压制速度、空载快速下行和减速行程的范围均可根据工艺需要进行调整;并能完成定压、定程成形两种工艺方式。在定压成形工艺方式中,在控制后有保压延时及自动回程等动作,基本上满足了等温精锻对设备的要求。

模具加热装置

目前,国内外对模具加热的方法主要有电阻式、电感应式和火焰式。用于等温精锻的模具加热装置必须做到以下3点:

⑴将模具加热到坯料锻造温度,并在锻造过程中保持温度不变。

⑵长期在变形温度下工作时必须保证模具的性能不变。

⑶保证锻压设备与被加热模具之间有可靠的热绝缘。

我厂采用的是工频感应加热装置,该装置配有升温速度调节器,可根据需要选择不同的升温速度。在加热过程中,夹具与镶块模之间温差的规律性如图2所示,通过控制夹具的温度就能准确地控制等温精锻模的温度。夹具的温度由电子电位差计等仪器测量、记录和自动控制。

图2 加热时间(t)与温度(T)的关系

等温精锻模具

等温精锻用模具主要由通用模座和组台式精密镶块模组成。对模具的基本要求有:在锻坯锻造温度下模具应具有足够大的强度安全系数,能长期稳定地工作;锻模结构能保证锻件成形和出模顺利,模具制造方便;符合通用化,标准化要求,保证模具的经济性。等温精锻用通用模座如图3所示。

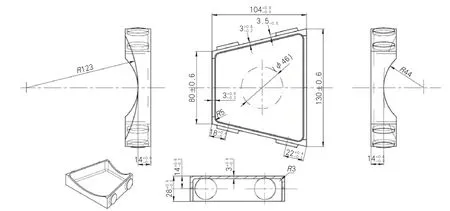

组合镶块的结构是模具设计的中心。为了简化设计和制造,将上模制成一个整体,而下模采用组合式。图4为盒形接头精锻件图;图5是它的精锻模,靠螺栓固定在上模板上,上模板与上模座通过抬模叉连接。当需要抬起上模时,将抬模叉插入,活动横梁上行时,便抬起上模。否则,活动横梁上行时,上模仍在凹模内。

精密组合凹模是由两块或两块以上的镶块通过定位销组合而成的。其外形和下模模座孔都设计成矩锥形状,既便于定位,又便于从模座内顶出。设计模具时,一般将锻件结构复杂部分安排在组合凹模中成形,同时应正确选择合理的分模位置。

等温精锻的模具设计有明显的特点,必须考虑模具加热后的膨胀问题。在确定型槽尺寸时,必须考虑锻模材料与变形金属线膨胀系数的差异。一定要保证组合凹模的外形尺寸与夹具内形尺寸的一致性,以保证精锻件的精度。组合凹模应便于组合和分离,各镶块之间应有稳定的装配保证。各镶块应便于机械加工,尤其是精加工。

上、下模座的材料可选用5CrNiMo,热处理硬度为38~42HRC,镶块材料可选用3Cr2W8V或5CrNiMo,热处理硬度为42~47HRC,型槽表面粗糙度Ra在0.2~0.4μm之间,公差为精锻件公差的1/3。

等温精锻工艺流程

工艺参数的确定

图3 等温精锻用通用模座

在等温精锻工艺试验过程中,我们对部分精锻件的加热温度、加压压力、保压时间三个因素进行了三水平三因子正交试验。盒形接头精锻件试验参数见表2。

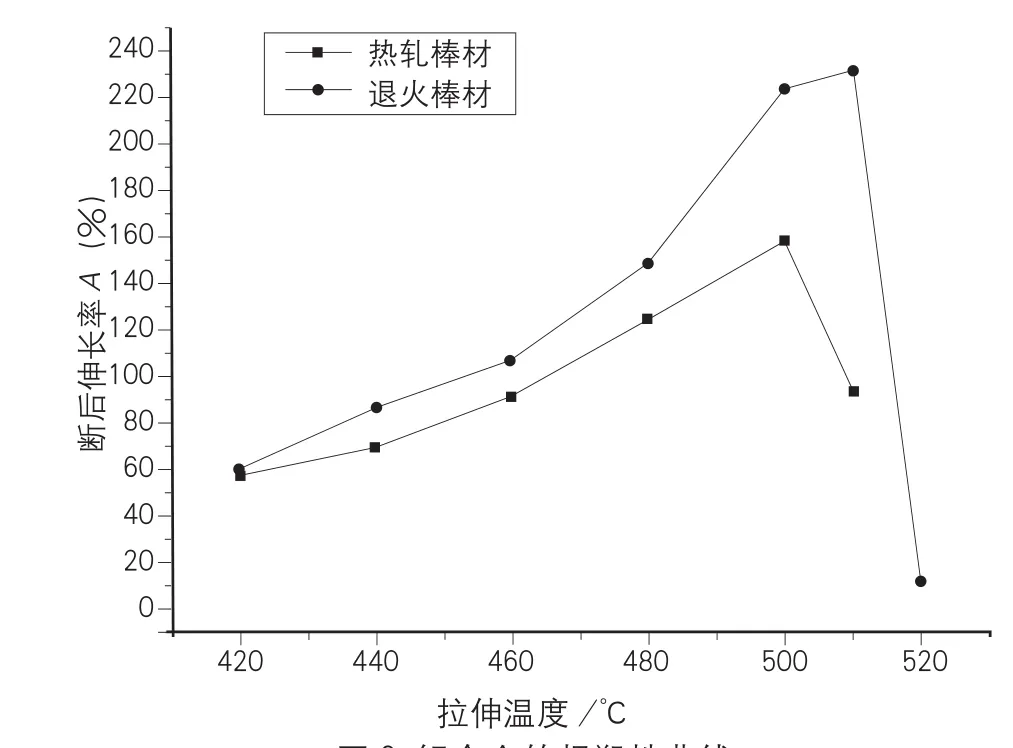

等温精锻时,在很宽的温度—速度范围内和毛坯的任一原始组织条件下都可以减小压力和提高塑性,这主要是因为在降低应变速率条件下,软化过程进行的时间得以延长。铝合金的超塑性曲线如图6所示。

确定坯料变形温度时,首先应考虑塑性和变形抗力,以满足成形要求,再以所得机械性能的高低来调整合金的锻造温度。盒形接头精锻件最佳参数为,精锻温度为380℃,精锻压力为450t,单位面积上的压力为40kgf/mm2,同时需要保压8min。

提高变形压力对提高变形合金的变形程度有利。但是,变形压力过大,容易造成模具型腔变形,镶块间间隙增大,影响精锻件和模具的精度。故变形压力的确定以保证模具能安全可靠地工作,并生产出合格精锻件为准则。

图4 盒形接头精锻件图

图5 盒形接头精锻模

由于在变形温度下,合金呈高塑性状态,延时保压可以改善合金的充填性,即在低变形速度的情况下延长了金属蠕变成形的时间,有利于合金充填狭窄型腔和小圆角部分,并可以减少锻造火次。变形速度一般在1mm/s以下。

■ 表2 盒形接头精锻件试验参数

图6 铝合金的超塑性曲线

图7 锻压及机加后荒形

以上工艺参数是在一次加热后成形充满的情况下确定的。生产过程中,由于一次成形容易产生缺陷,故多采用二次成形的方法。在二次成形前进行一次清理,将一次成形产生的缺陷全部清除,以保证最终精锻件的质量。

工艺流程

等温精锻的典型工艺流程是:原材料复验→下料→检验→蚀洗→加热→锻坯→打磨→检验→蚀洗→加热→等温精锻第一火→打磨→蚀洗→检验→加热→等温精锻第二火→蚀洗→打磨→检验→热处理→蚀洗→荧光检查→性能检测→终检→蚀洗→油封。

(1)制坯。

铝合金精锻件制坯与铝合金模锻件制坯一样,采用箱式电阻炉加热后在自由锻锤上制坯并进行加工。盒形接头坯料制坯工艺参数为,加热温度为(470±10)℃,保温时间为70min。在400kg空气锤上制坯,制坯及加工后的荒形如图7所示。

(2)润滑。

等温精锻过程中坯料和模具的润滑起着重要的作用。润滑效果的好坏,直接影响到精锻件的成形和质量。等温精锻的润滑剂应具备使用温度适合,摩擦系数小,润滑作用时间较长,粘附性和流动性较好,保持连续、均匀的润滑膜,环境污染少,容易清理等特点。

我公司采用油基胶体石墨,加入机油或气缸油进行稀释。它具有油料润滑剂的流动性,粘附性好,易形成均匀致密的薄膜等;使用中加入石墨粉,可大大提高高、中温的润滑性能。

(3)热处理。

精锻件锻后热处理的目的是固溶强化。盒形接头精锻件(LD7)热处理为淬火(C)+人工时效(S)。盒形接头精锻件热处理工艺参数见表3。

(4)清理、校正。

由于精锻件在成形后带有毛刺,锻后冷却或出模方式不当时会引起变形;并且铝、镁合金在高温下的粘附性大,流动性差,容易产生各种缺陷。因此,就需要对精锻件进行修剪毛刺、清理缺陷和校正等工作。

生产中常采用两火次以上的成形方法,每锻一次后,都对毛坯表面进行清理,以保证精锻件的质量。精密锻件发现变形可在时效前进行校正,校正方法为用手工或在校正机上用校正模进行校正。

理化、性能及检测

铝合金原材料复验按GB 3191—1982要求进行。盒形接头原材料复验结果为:LD7炉号4868的材料Rm为 41.1kgf/mm2、Rp0.2为 32kgf/mm2、A为20%。盒形接头精锻件力学性能结果见表4。

■ 表3 盒形接头精锻件热处理工艺参数

■ 表4 盒形接头精锻件力学性能

锻件流线沿锻件截面外形分布。流线末端不外露,无穿流、涡流等缺陷,组织均匀细致,晶粒保持等轴状,晶粒度为1~3级。铝合金高低倍组织如图8所示。

铝合金精锻件的几何结构参数为:模锻斜度在0°~3°之间,肋的最大高宽比为13∶1,最小肋宽为2mm,最小腹板厚度为2.0~3.0mm,圆角半径R在0~1.5mm之间,锻件表面粗糙度Ra为1.6μm。

图8 铝合金高低倍组织

经济分析

影响精锻件经济性的因素很多,精锻件的材料利用率高于普通模锻件。精锻模具生产费用高于普通锻模,不过精锻件单件模具费低于普通模锻件,精锻件的锻造费用大大超过普通锻件,但考虑加工费用后,精锻件的总成本低于普通模锻件。当产品的生产超过某一数量,采用精锻件便是经济合理的,锻造方法、成本和生产批量的关系曲线如图9所示。

图9 锻造方法、成本和生产批量的关系曲线

结束语

等温精锻有良好的工艺再现性,锻件质量稳定,且能节约大量原材料。等温精锻件的非加工面积可达到70%以上,材料利用率可达到70%~85%,机械加工量可减少70%~80%左右,可显著缩短产品制造周期,降低零件生产总成本,提高锻件质量。它可以生产出普通模锻难以生产的形状复杂、高肋薄腹板类锻件。等温精锻件的质量全面优于普通模锻件。