合金钢弓形卸扣类产品受力状态的模拟分析及研究

2014-10-10王秀刚,张体学,张来星

合金钢弓形卸扣类产品受力状态的模拟分析及研究

文/王秀刚,张体学,张来星·山东神力索具有限公司

弓形卸扣产品外形不规则,难以利用传统的方法分析计算得到产品的危险截面和变形量等信息。本文运用ANSYS WORKBENCH模拟产品在真实情况下的工况,考察产品的变形应力,变形量等性能参数。将分析得到的数据与产品进行相应的测试后的数据进行比较,确定前期产品设计的可靠性,确保产品安全可靠,以达到缩短研发设计周期、节约研发成本的目的。

山东神力索具有限公司是生产制造各类锻造索具产品的高新技术企业,主要生产各类高档索具、索具配件及其他锻件,产品广泛应用于船舶、码头、矿山、油田、森林采伐、工矿企业、体育场馆等场所的起重、吊装、运输等工作。公司研发生产的模锻合金钢弓形卸扣与早期的U形卸扣相比,具有更强的承载力,更精美的外观,因此得到了广泛的应用。SLR-756 G8合金钢弓形卸扣产品具有重量轻、承载力大、安全系数大等特点。产品在研发过程中,借助现代设计方法,运用ANSYS WORKBENCH模拟产品的受力情况,确保产品的安全性能,为产品的实际生产、检测提供理论依据。

产品基本信息

本文对神力索具生产的SLR-756 G8 7/8规格螺栓销合金钢弓形卸扣产品的受力状态进行模拟分析,其装配图、零件图见图1、2,产品及材料具体性能参数见表1、2。

图1 弓形卸扣装配图

图2 弓形卸扣零件图

■ 表1 产品性能参数

■ 表2 材料性能参数

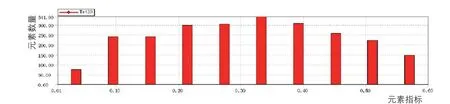

图3 网格质量报告

有限元分析计算

在ANSYS WORKBENCH中 选 择STATIC STRUCTURAL分析模块,定义好材料特性后建立产品的三维模型。在MODEL环境中,定义卸扣中的几个接触点。在实际工况中,止退销不受力的作用,分析时抑制止退销,这样在后面的分析中不会对止退销进行分析,简化模型,减少运算过程的计算量,提高仿真模拟的准确性。根据实际的工况,卸扣实际使用中的几个接触的类型为:螺栓与孔为Bonded;螺母与卸扣体为NO Separation;螺栓与卸扣体为NO Separation;螺栓与螺母为Bonded。

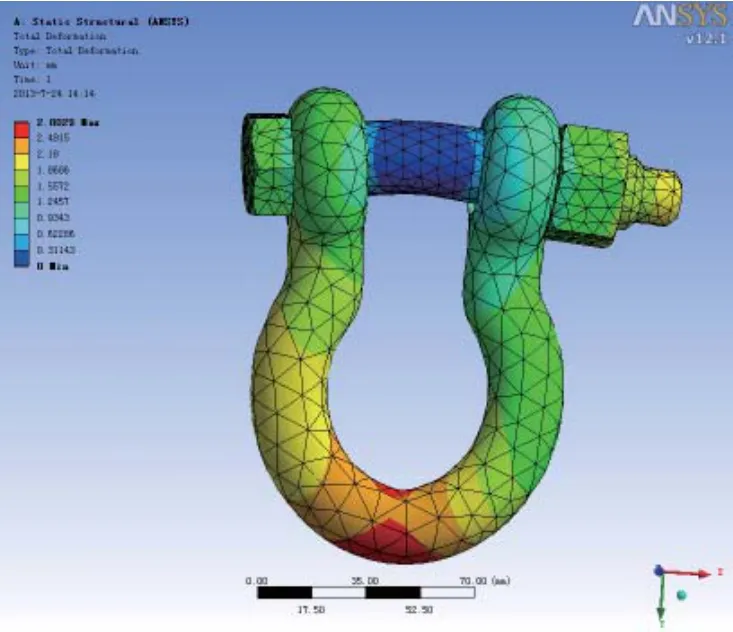

根据产品外形特点,在ANSYS WORKBENCH中选取四面格网格中的PATCH INDEPENDENT方法,这种网格划分方法能很好地划分连接面之间的过渡区域,得到较好的网格划分结果。图3为合金钢网格划分结果及网格质量报告,划分的网格质量较好,能满足后续的分析要求。

卸扣使用时,卸扣体的内底部一般跟钢丝绳相连,螺栓中心部分也与钢丝绳相连,与SLR-756 G8 7/8弓形卸扣配套使用的钢丝绳的直径为18cm,考虑到钢丝绳在使用过程中的变形,故分析时选取直径为12cm的圆,印记到螺栓和卸扣体上形成受力面。欧盟标准中对此类产品的检验有MPF检测和BF破断测验要求,前者的目的是检验产品在2倍的工作载荷下的变形情况,变形率不超过1%,后者则是要求产品至少要达到5倍的工作载荷时才能断裂。

受力模拟分析

MPF变形测试模拟

综合考虑模型的受力情况,将螺栓上的受力面设为固定面,如图4所示。在卸扣体的受力面上施加一个与受力面法向方向相反的力,2倍的工作载荷为19t,如图5所示。

图4 固定面的设定

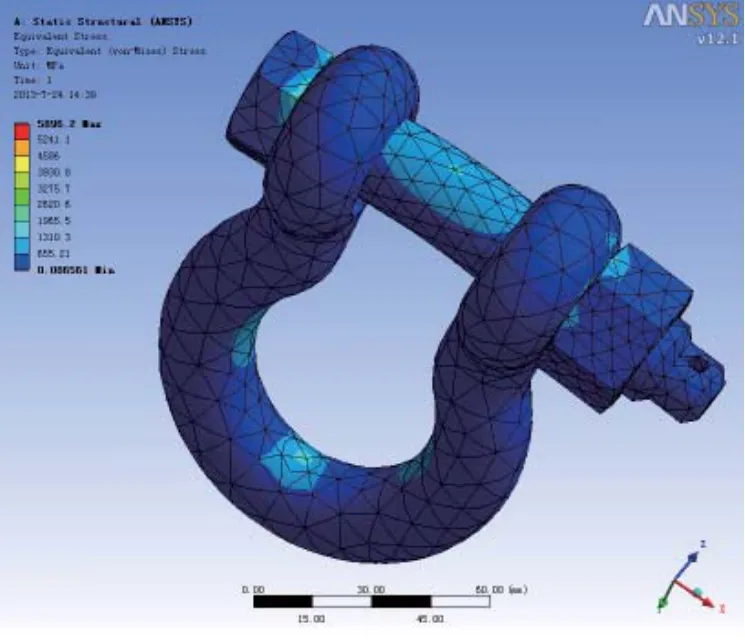

图6 应力分布图①

图7 应力分布图②

从图6、7可以看到,产品的最大应力达到5896MPa,应力集中发生在螺栓与卸扣体孔相接处的区域以及螺帽与卸扣体孔相接触区域。在实际情况中,螺帽与卸扣体在力的作用下,螺栓被拉伸弯曲后,导致与卸扣体发生相互挤压,出现较大的应力。螺杆的横截面受到弯矩跟剪切力的作用,在螺杆中间部分会受到较大的弯曲应力,在固定面处弯曲应力达到最大,达到2400MPa。卸扣体上的最大应力值出现在弓形扣横向最大直径和载荷施加处,最大应力达到1965MPa。

对于弓形卸扣体,在竖直力的作用下,弓形部分在竖直方向上有被拉直的倾向,在横向最大直径这一区域的竖直方向上,截面积先由大变小,再由小变大,截面面积的变化导致产生较大的应力。而在卸扣体底部,由于载荷直接施加在这里,这里的力是整个卸扣体上最大的,因此出现应力集中的现象。

变形是考察卸扣性能的另一个主要参数,分析中就体现在产品各个部分相对于固定点的位移。在实际运用中,微小的变形不会影响卸扣的使用,但是当变形达到一定值时,由于总的长度发生了变化,有可能会导致意外事故的发生,或者过大的变形将导致与其配套的产品产生相互挤压,以至于不能进行拆卸,影响后续的使用,所以欧盟标准规定了卸扣在2倍的载荷下应有合理的变形范围,变形要在公差范围内,而最大不能超过尺寸的1%。

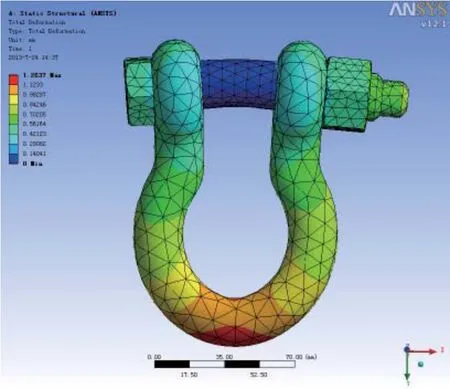

图8~11分别给出了卸扣的整体位移,X方向的位移,Y方向的位移,Z方向的位移。由总位移图可知,工件在额定载荷下的最大位移发生在卸扣体的载荷施加处并延伸到卸扣体一侧的横向最大直径处,最大位移达到1.2637mm,且位移沿着工件由载荷施加处向销轴处逐渐递减。在这里并不是最大变形的发生处,因为这里的位移是产品所有零件相对于固定面发生的位移叠加。由于在前面定义时,把螺栓的受力处设为固定面,软件计算时就将这一部分固定,螺栓的其他部位的位移就相对于这一点发生,所以在总的位移图中,螺栓没有受力的部分反而发生了变形,这是由于设定的问题,但是总的变形情况是与事实相符的。

在X方向上,弓形部分的位移最大。前面分析应力时提到这里也是应力集中的地方,弓形被拉直,也就是两边的弓形沿着X方向向上靠拢,左边弓形的正向位移为0.19863mm,右边的弓形负向位移为0.29735mm。

图8 MPF测试时总体变形

图9 MPF测试时X向变形

图10 MPF测试时Y向变形

图11 MPF测试时Z向变形

在Y方向上,最大变形发生在载荷施加处。在力的作用下,整个产品处于被拉伸的状态,当螺栓处被固定后,产品的所有Y向位移量积累到了产品的最低点——载荷施加处,变形量为0.98245mm。

在Z方向上,位移主要表现为产品在载荷的作用下截面的变化。正向最大变形发生在卸扣体的最上端,值为0.18919mm,负向最大变形发生在卸扣体的最下端,值为0.85275mm。

BF破断载荷测试模拟

依据欧盟标准规定,G8级卸扣类产品的破断拉力为工作载荷的5倍,分析时在卸扣体的受力面上施加一个47.5t的力,其他设置与过程和MPF测试相同,分析结果如图12、13所示。

根据分析结果可以看出,在5倍的工作载荷下,产品的局部最大应力为13521MPa,应力的分布与MPF的分布相同。最大变形约为3.80mm,最大的变形位置与MPF测试时相同。

模拟分析结果与试验结果对比

在根据相关标准设定了SLR-756 G8 7/8弓形卸扣产品的尺寸,确定材料后,本文接着进行了ANSYS分析,主要对卸扣体的MPF变形测试及BF破断载荷测试进行了模拟检测,结合前面的MPF变形测试模拟分析结果,对几个关键的点进行了测量。其中在总体变形中最大变形是卸扣体的弓形处,变形量为0.19863+0.29735≈0.49mm,模拟分析的结果在理论上满足欧盟相关产品的设计要求。BF破断载荷测试模拟发现,在最小破断载荷下,产品承载部位将产生比较明显的塑性变形,达到3.8mm以上,避免了局部位置破坏性失效。

图12 破断拉力测试应力图

图13 破断拉力测试整体变形图

图14 MPF测试前

图15 MPF测试后

图16 BF破断测试载荷施加曲线

图17 BF破断载荷测试后

后期安排实际生产SLR-756 G8 7/8合金钢弓形卸扣的样件,并选择合理的热处理工艺及机加工方式,并对产品进行MPF变形测试,测试后的产品如图14、15所示。由于材料属性、热处理方式、加工方式、试验方式及测量误差等各方面因素的影响,理论值与实际测验值肯定会存在一定的误差范围,标定弓形的内圆直径,将测试前与测试后的尺寸进行了对比,测试前为56mm,测试后为55.6mm,变形微小,未达到最大设计变形量0.56mm,变形量在公差范围内。

对产品进行BF破断载荷测试,测试载荷施加曲线如图16所示,载荷力最大时达到492.7kN,超过欧盟标准要求的5倍安全工作载荷值。测试后的产品如图17所示,我们可以看到,产品有较大的塑性变形,但没有破断,同样满足欧盟相关标准。测量标定处的直径为49mm,其变化值为7mm,与模拟分析理论值有较大的误差,考虑为实际生产、加工、热处理及检测过程中的影响因素导致的误差存在。

结束语

本文论述了在高档索具研发过程中,借助现代三维CAD设计方法,运用ANSYS WORKBENCH模拟分析软件,对索具产品的受力情况进行有限元分析,确保产品的安全性能,为产品的实际生产、检测提供理论依据,同时通过小批量样件试制,进行力学性能检测验证的方式对模拟分析结果进行了验证确认。试验检测结果与模拟分析结果基本相符,证明了模拟分析的先进性与科学性,从而达到降低新产品研发成本,缩短研发周期的目的,满足为客户提供安全可靠、更加优质高档索具产品的目标。

王秀刚,工程师,技术中心主任,主要从事高档吊索具产品研发及项目管理、复杂锻造产品锻造成形工艺研究、锻件及锻造模具热处理工艺研究、高档索具受力状态有限元分析模拟及研究等工作。