火车驱动齿轮的锻造工艺研究

2014-10-10徐光顺邸伟佳刘巧红陆亚娟张家港海陆环形锻件有限公司

文/徐光顺,邸伟佳,刘巧红,陆亚娟·张家港海陆环形锻件有限公司

火车驱动齿轮的锻造工艺研究

文/徐光顺,邸伟佳,刘巧红,陆亚娟·张家港海陆环形锻件有限公司

市场分析

我国从1997年第一次铁路大提速以来.机车提速后对火车驱动齿轮的强韧性、耐磨性、抗热裂性、抗疲劳性和抗剥离性等性能提出了更高的要求。因此.研究火车驱动齿轮环锻件成形工艺.提升该锻件的综合质里.制造优质的火车驱动齿轮是实现铁路运输和提速的有力保证。

火车驱动齿轮是火车的重要零部件.对火车的安全性及铁路系统的安全性起到至关重要的作用。但是.目前国内生产的17CrNiMo6等渗碳钢齿圈仍存在诸多问题.例如心部性能差、锻件组织不均匀导致渗碳淬火时.齿圈出现畸变、开裂等现象。锻造产品具有很多优点.内部组织比较均匀、晶粒细化、组织存在纤维方向等等.因此锻件的许多力学性能要远高于铸件及焊接件。因此通过锻造方式来生产该零件市场潜力巨大。

锻件工艺可行性分析

驱动齿轮(图1)是火车上的重要零部件.这要求锻件有一定的强度、耐磨性.才能保证零件的性能达到要求。我公司结合自身情况.对生产该锻件制定了以下生产工艺:

⑴在钢锭的可锻温度区间内采用十字交叉锻造工艺.确保17CrNiMo6锻件在可锻温度区间内达到所需的变形里.使钢锭锻透且变形里均匀。

⑵通过ABAQUS软件三维仿真模拟轴径向轧制过程、芯辊径向进给速度曲线.以优化模具几何尺寸及轧制工艺参数。

⑶根据材料的特性设计合理的动态阶梯升温曲线.确保锻件表面与心部温度一致.组织均匀。

⑷根据零件尺寸图.设计近净成形轧制技术。

图1 火车驱动齿轮三维图

具体工艺过程

下料装炉加热

对采购的原材料进行严格的化学成分分析和表面缺陷检查.选择符合要求的钢锭.确保锻件的各种性能达到要求.尤其是耐热的要求。选择锯床下料的方式确保棒材的表面切割质里和尺寸精度。锯床下料不仅能提高生产效率.而且还能节约成本.操作简便。

锯好的坯料装炉时要保持适当间距.将坯料底部垫空.以防止加热后坯料出现“阴阳面”.避免出现坯料上下温度不一致的情况.从而影响制坯过程或者造成锻件内部组织性能不同。严格控制始终锻温度.使锻件得到良好的综合力学性能。

设备方面

由于零件尺寸不大.所需成形压力较小.选择1600t水压机作为压力设备即可。水压机具有锻造加压速度快.环境污染小等优点.很适合小锻件的制坯。轧制设备选择直径为3m的数控辗环机。该设备操作简单.工作效率高。

锻件成形工艺

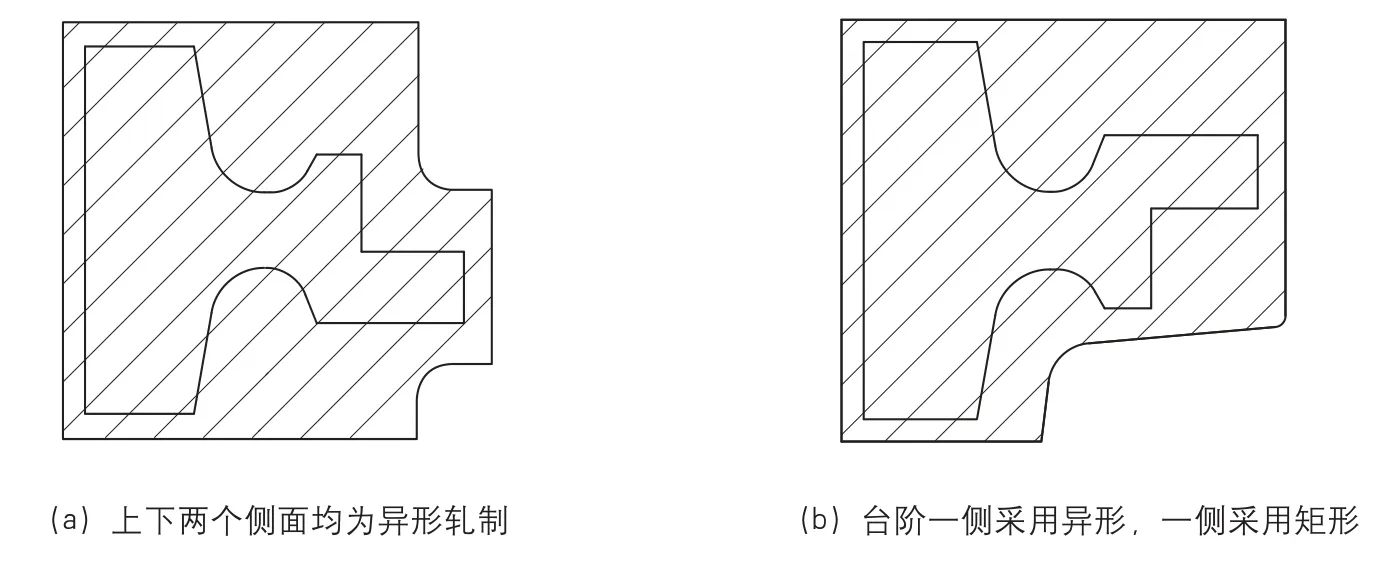

通过研究零件的尺寸.综合考虑成本、材料成形和设备等方面的因素.确定了以中轴线以上为矩形.中轴线以下为内凹轮缘形状的锻件形状.如图2b所示。此驱动齿轮内侧有一个内伸的台阶.且靠近轮面的一侧.轮面的另一侧虽然也是凹面轮缘形.但由于没有此小台阶.因此可以设计成矩形。为了保证此小台阶能够顺利成形.并且节约材料.轮面另一侧设计成凹面形。经过计算.此成形方案与上下两侧均是异形方案(图2a)相比.节省材料近40kg;从成形角度来分析.根据最小阻力定律.单侧异形要比两侧异形成形容易.而且还能减少模具的复杂程度和加工成本。

锻模

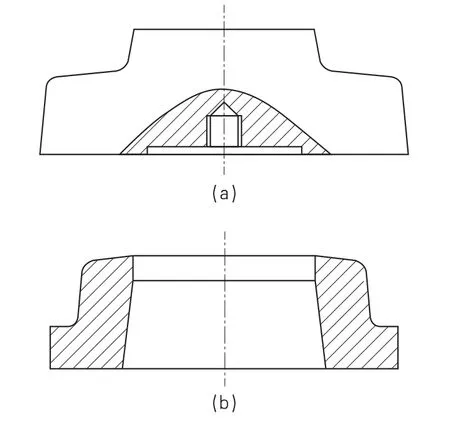

为保证锻件的尺寸精度和性能要求.采用轴向和径向结合的轧制方式。遵循模具设计的一般原则.根据上述成形方案.参照模拟的结果和生产实践经验.采用图3所示的成形工艺.该成形工艺包括下料→镦粗→下冲头冲孔→冲透孔→专用主模+芯辊轧制成形。

图2 两种异形轧制锻件截面图

图3 锻件轧制工艺流程

轮缘水平部分的最大成形距离在110mm左右.为增大一次成形的几率.在进行正式轧制前.在制坯过程中先进行一下预成形.即通过修改下冲头.设计成台阶形状.在毛坯的下侧预成形出轮缘形状.减小轧制过程对辗环机的要求和轧制难度.同时在冲孔下砧板上放置了垫圈.如图4a、b所示.以防止在冲心料的过程中导致台阶冲头因成形力过大而变形。专用台阶冲头和垫圈的结合处设置了7。的斜角.以利于拔模。

图4 专用台阶冲头和垫圈

ABAQUS仿真模拟

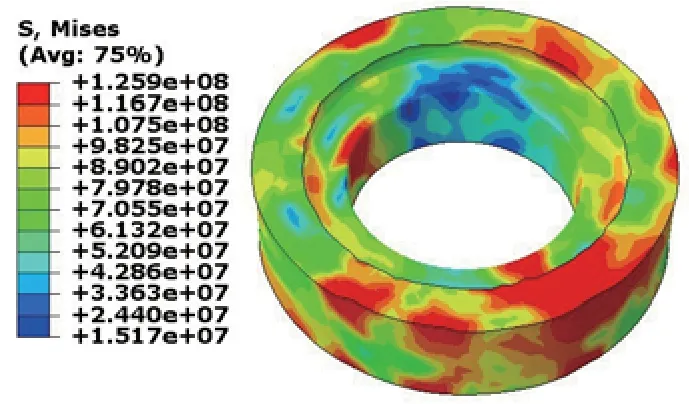

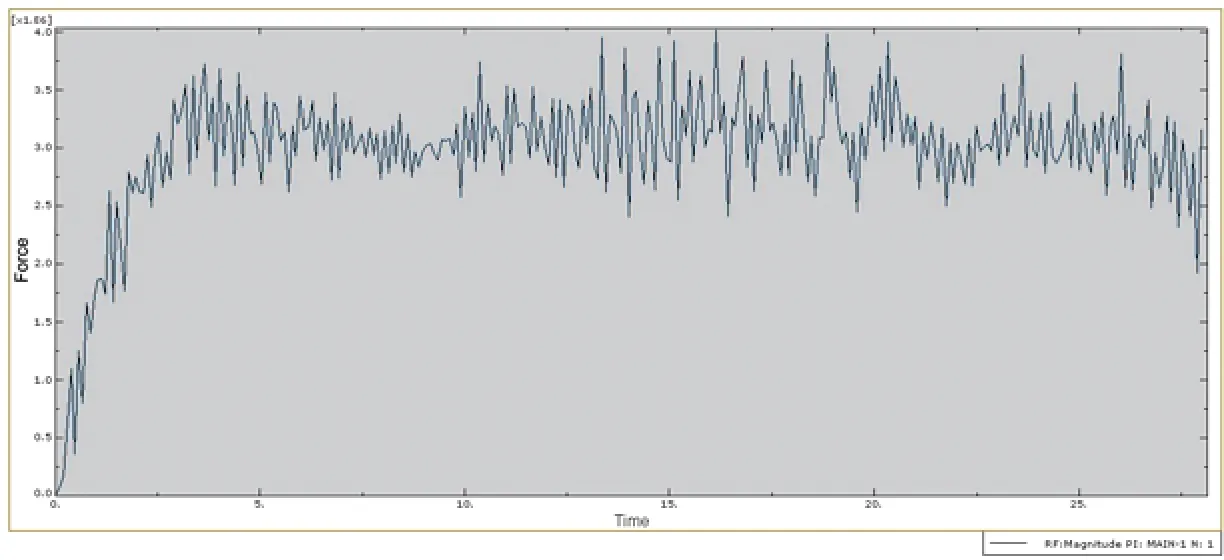

在进行正式轧制之前.运用ABAQUS有限元软件进行了轧制过程的模拟.图5为锻件的应力分布云图.从图中可以看出.内孔和内侧的轮缘表面成形所需的轧制力较小.而外侧的成形力较大.从成形面积上看.外侧的变形面积较大.内侧的变形面积较小.所以内侧的成形力要小于外侧;图6为锻件的应变分布云图.应变大小的变化情况基本符合对应力的分析。由轧制过程可知.在主驱动辊和芯辊的作用下.外表面和内表面同时产生应变.随着轧制过程的进行.外侧金属的流动要大于内侧.产生的变形里较大.相应的应变要大于内侧。应变的变化规律和实际轧制过程的锻件成形规律基本吻合.即从内向外随着变形里的增大.相应的应变也随之增大.二者呈现出正相关的关系。轧制过程的轧制力随时间变化的曲线如图7所示.在经过尺寸逐渐增大的过程后.轧制力慢慢趋于稳定.但仍然是一个波动的过程。

图5 应力分布云图

图6 应变分布云图

图7 轧制力随时间变化曲线

设置上述工艺条件下的模拟参数.主辊直径为φ1025mm/φ556mm.芯辊主径为φ230mm.工作直径为φ440mm.径向进给速度为2.5mm/s.轧制时间为28s.主辊转速为20r/min.摩擦因子为0.3.轧制温度区间在850~1150℃之间。运用软件进行轧制过程的相关模拟.不仅可以验证工艺方案的可行性.还能通过模拟给出的参数对实际的轧制过程进行指导.为轧制出理想外观尺寸的锻件提供了科学的参考依据。

锻件实际轧制情况

通过以上的工艺分析和软件的模拟仿真.证明采用单侧异形的轧制方案是可行的.根据前期试制的两件锻件(图8).测里显示内径型腔高度偏低.与设计的坯形尺寸有出入.并带有一圈凹槽.凹槽深度为10mm.宽度为5mm。经过分析.台阶冲头的台阶高度偏低.导致制坯高度不够.轧制时与异形芯辊不匹配.最终无法轧制出设计的锻件。通过重新设计台阶冲头的高度.改进垫圈外观.增加与毛坯的配合度.又进行了两件试制.产品如图9所示。

图8 试制锻件

图9 第二次试制锻件图

经过改进后.锻件的内槽表面质里明显变好。凹槽的深度明显减小.证明以上的工艺改进是正确的.图10是第二次试制产品的尺寸测里数据图.图11是精加工后的产品。

图10 二次试制产品的尺寸测里图

图11 精加工成品图

结束语

目前.铁路运行行业正处在高速发展的时期.国家对于高铁的投资力度越来越大.相应的对铁路机车整体质里也提出了更高的要求.作为部分机件产品的生产方.良好的质里承担着巨大的社会责任.也创造着巨大的社会经济财富。通过采用先进技术让产品的质里上一个新的台阶.不仅是企业追求的目标.也是国家和社会发展的需要。该火车驱动齿轮环锻件的成功开发.预计年销售额近千万元.在创造巨大社会财富的同时.也给国家的技术进步做出了应有的贡献。

徐光顺.助理工程师.主要从事新材料性能提高、异形环锻件产品开发、模具设计和轧制新工艺的研究.参与完成多种异形环锻件产品的开发和大型设备研发。