耳轴锻件成形工艺的研究与应用

2014-10-10张娜娜胡志高白孝俊夏占雪第一拖拉机股份有限公司锻造厂

文/张娜娜,胡志高,白孝俊,夏占雪·第一拖拉机股份有限公司锻造厂

耳轴锻件成形工艺的研究与应用

文/张娜娜,胡志高,白孝俊,夏占雪·第一拖拉机股份有限公司锻造厂

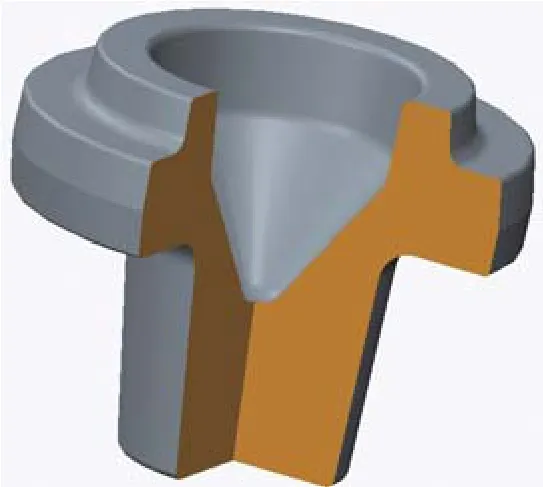

材料为1E0028的耳轴产品最大直径为φ273mm.最大高度为216.2mm.是我公司为某工程机械公司生产的产品.该产品用在履带式推土机上.要求有较高的强度.热处理方式为正火和调质.调质后硬度在269~320HB之间.该产品结构复杂.属于深孔薄壁类产品.可锻性较差(图1)。本文依据我公司生产的实际情况.以250耳轴为开发对象.研发了一种新型的模锻工艺.目前该产品在模锻锤上实现了批里生产。

图1 耳轴成品图

模锻工艺成形分析

选择模锻方式

在进行工艺分析时.根据锻件的形状我们有两种选择:一种是将中心填充.这样工艺性较好.通过简单预锻后终锻或者直接终锻就可以锻出.但锻件重里将达到52kg.且中心填充部分随后还得通过机加工加工出来.生产周期较长.生产成本较高;另一种选择是中间空心部分采取工艺改进后直接锻出.这样工艺性变差.但锻重减轻到41.6kg.大大降低了生产成本.提高了材料利用率。我们选择了第二种锻造工艺.最终锻件尺寸确定为盘部直径为φ280mm.杆部直径为φ126mm.高度为225.2mm.拔模斜度在5。~7。之间(图2)。根据锻件图最终结构.得到如下三种工艺方案。

图2 耳轴锻件

⑴直接模锻。采用直接终锻生产此类锻件.这种方式经济实惠.生产效率高.锻件表面质里好。但由于上模有个凸出的锥形.在锻打过程中会让金属快速向四周流动.从而导致锻件充不满、产生折纹.通过DEFORM模拟也发现了这种方式存在很大的问题。

⑵制坯+终锻。由于该产品属于大盘细杆类锻件.先使用大料把杆部通过自由锻拔出来.然后再在锤上完成终锻.这种方式的优点是杆部流线较好.终锻时所需设备吨位小.缺点是采用了两火锻造.锻件表面质里较差.且需要一台制坯设备.由于中间坯直径差异太大.无法在中频感应炉上加热.直接导致生产成本增加.在经过多次生产成本核算后.我们公司舍弃了该方案。

⑶预锻+终锻。棒料经过中频感应炉加热后.在模锻锤上完成预锻、终锻.这种方式生产的锻件表面质里好.生产效率较高。我们选定这一方案.并将该坯料放在10t模锻锤生产线上进行生产.产品各方面满足要求。

锻模结构设计

锻件的结构导致我们在锻件最终成形时只能把杆部放在下模.预锻(杆部向上)后将坯料翻转180。放入终锻型腔(杆部向下).锻模包含预锻型腔、终锻型腔及锁扣.如图3所示。

⑴预锻工步设计。

预锻型腔的设计对最终成形至关重要.预锻不仅要预先分配好金属并去除毛坯表面的氧化皮.还得考虑解决终锻时杆部不易充满、锻件折纹、折叠等问题.并应尽可能提高材料利用率。为了使坯料分配均匀并便于操作工操作.我们在锤锻模左前端设计了一个预锻型腔。预锻型腔下模设计出一个深度约5mm的凹槽.凹槽直径和热坯料直径一样.凹槽边缘采用大圆角过渡.便于坯料定位且不影响后续终锻.操作工可以很方便地将加热后的坯料放在定位凹槽中.而不用来回摆放坯料。坯料采用高速带锯或者圆锯床下料.端面斜度控制在2mm以内。预锻型腔上模设计出凹槽.凹槽形状和终锻杆部形状一样.直径方向尺寸减少约0.5mm.目的是在预锻时就预先成形一部分杆部形状.不仅便于终锻操作定位.也可有效地解决终锻后杆部充不满的问题。为了便于终锻成形.预锻后坯料应比终锻后坯料高约15mm.设计好的预锻型腔如图4所示。

图3 锤锻模型腔排布图

图4 预锻型腔设计

⑵终锻工步设计。

通常对于杆部不易充满的锻件.设计终锻模时会考虑把杆部加长2~5mm.避免因杆部充不满而造成废品。但如果有预锻.就不用加长杆部;锻模桥部按照《锻工手册》的要求来设计.由于在预锻时坯料定位较好.预锻后坯料变形均匀.同时设计了环状阻力台.可以有效地提高材料利用率及锻件填充效果;设计时使用圆形锁扣能有效控制锻件错移.且避免了生产时反复调整模具;同时.我们在桥部位置设计了两个取件槽.如果出现锻件不好取出.操作工可通过取件槽解决此问题。

切边模设计

切边模设计按照正常设计即可.杆部向下.冲头可简化设计.在冲头上设置去飞边槽.便于去掉切边后的飞边.也可以通过适当增加冲头和凹模的间隙来避免飞边卡死在冲头上.该产品的间隙设计为2mm。凹模刃口直径可以和分模面的轮廓直径一样.也可根据切边带宽的要求适当缩小.该产品就在分模面轮廓直径的基础上减少了0.7mm.经实际生产验证发现切边后大盘外轮廓较平整.且几乎无残余毛刺.设计完的切边模示意图如图5所示。

图5 切边模示意图

工艺仿真模拟分析

为了降低开发成本.我们采用了DEFORM软件对工艺方案进行了模拟验证.确定了本工艺方案理论上的可行性.同时我们还确定了准确的工艺用料尺寸。图6是预锻模拟结果.模拟过程中金属分配均匀.无折纹、折叠出现。图7是终锻模拟结果.模拟过程中金属流动稳定.没有出现折纹、折叠等现象。

图6 预锻模拟

图7 终锻模拟

生产过程需要注意的事项

锻件(图8)生产出来后.通过正火和调质.简单车削并进行局部感应淬火强化后就完成成品的机加工工序.在生产过程中应注意以下5点:

⑴锻打时.坯料立起来放在预锻定位凹槽后应注意看坯料是否偏斜.如果由于下料设备精度不够导致端面斜度过大的话就会出现偏斜.此时操作工需要用钳子夹住坯料调整一下.尽里让坯料竖直.然后才能轻锤预锻.不然镦粗后坯料可能分配不均影响终锻充满的情况。

⑵为了便于锻件出模.应保证对模具做到一件一润滑.我厂使用锯末作为脱模剂.能在下模型腔里面形成压力使锻件更容易出模.但如果锻件下模杆体部分充不满.应尽里避免选用会产生较多气体的脱模剂。

图8 耳轴锻件

⑶由于锻模上模凸出部分是倒锥形.磨损速度会比其他地方快.除了每次润滑冷却外.应每班使用样板检测一次.如磨损超出可接受范围.应及时修复。

⑷首次生产时应按照一定比例对锻件进行荧光磁粉探伤确认是否存在折纹、折叠等缺陷.工艺稳定后可取消探伤工艺。

⑸杆部和大盘连接部分由于加工余里稍大.如果淬火层深不够.可先进行粗加工然后再调质.这样可以提高锻件调质后的强度。

结束语

经过我公司批里化生产的检验.这种“定位预锻制坯+终锻成形”的工艺方案非常适用于深孔薄壁类锻件的生产.该工艺材料利用率较高.锻件流线符合要求.质里稳定.外观较好.无充不满、折纹、折叠等缺陷.通过进一步完善.目前我厂已经推广应用到了267、9C等多个类似结构的产品上.并且已经实现了批里化生产。

张娜娜.工程师.目前主要从事产品工艺管理及大型锻件模锻工艺的设计工作。