锻造企业转型升级的有效途径

2014-10-10孙华标上海保捷汽车零部件锻压有限公司

文/孙华标·上海保捷汽车零部件锻压有限公司

肖军·重庆长江轴承股份有限公司

周琪琪·上海昌强电站配件有限公司

王以华·上海交通大学

锻造企业转型升级的有效途径

文/孙华标·上海保捷汽车零部件锻压有限公司

肖军·重庆长江轴承股份有限公司

周琪琪·上海昌强电站配件有限公司

王以华·上海交通大学

锻造行业经过最近十多年的快速发展,现在产能已严重过剩,就上海地区140多家的锻造企业而言,盈利的只有一半左右,接近半数企业处于亏损状态,个别企业甚至亏损数亿元。因此,很多企业将转型升级提到了议事日程上来,谁先转型升级谁就赢得了先机,但也要注意绝不可乱转型升级。本文总结了上海地区一些经营得比较好的锻造企业的经验,希望可以为即将要转型升级的企业提供借鉴。

人无我有

多向模锻是一种理想的精密优质、节能省材的锻造技术,它既具有挤压工艺在巨大三向压应力下塑性变形的优点,又具有闭式模锻的优点,同时还具有坯料形状简单、制坯成本低、复杂零件可一次成形、工序少、火次少、可有效降低能耗和材料烧损的优点,是大型、高性能和高价值复杂锻件(如核电和超超临界电站高温高压阀门阀体、火箭和鱼雷壳体、导弹喷管、飞机起落架以及涡轮盘等)的理想锻造工艺。而目前我国拥有多向模锻液压机的企业很少,上海地区也只有上海昌强电站配件有限公司有一台6000t的多向模锻液压机。

上海昌强电站配件有限公司成立于2002年,他们自行设计制造的6000t多向模锻液压机主要用来生产特种电站配件、高压容器。由于多向模锻能够制出空心大型阀体,产品纤维流线完整、质量高,且因节材效果好而产品价格低,故而他们在国际市场的竞争中多次打败竞争对手。十多年来,依靠先进的多向模锻设备及工艺,他们积累了宝贵的多向模锻经验,现他们已决定在已有的基础上要再上一层楼。

目前他们正在建造高端泵、阀国产化配套用36000t六工位重型锻压机组,该机组建成后他们将拥有大型整体模锻阀体、三通产品15000t(1300件)的生产能力,且产品直径突破1080mm,单件重量30t以上,可用于F92、F91等高合金材质的生产。通过技术改造,企业装备能力得到了提升,产品结构得到了优化,能耗也会进一步降低,企业的核心竞争力将会大大增强。

该机组核心设备36000t多向模锻液压机(图1)的主要参数:上缸压力为18000t,为快锻、压制缸;左、右两缸压力各为18000t,为推制缸,左、右两缸工作时同步推进,所以压机的最大工作压力为36000t,自由锻工作压力为18000t;前、后两缸为锁模缸,通过机构控制锁紧力可达38000t;下缸为送料、出料缸。所有六个方向的缸与操作机联动控制,达到“三向六工位”多向模锻的功能。整套机组的自动化程度高,所有操作仅需一人在控制室内即可完成。

图1 36000t多向模锻液压机外观示意图

此多向模锻液压机用作模锻时,主要生产大型厚壁阀门、三通,锻制一件产品全过程需要30min,而同类设备中美国CE公司(Combustion Engineering)的压机则需要8h。该设备一次成形的大口径厚壁管的最大尺寸规格可达φ1200mm×200mm×3000mm,尤其是针对高镍基材料的锻件,此设备可通过模套底部的刀口模连续扩孔2~3次,从而使上缸的工作压力达到54000t。一次扩孔全程只需20min,冲孔过程只需2min左右,而行业内自由锻设备完成上述动作最起码需要4h。坯料的外形只需比成品多15mm的余量即可,内孔则只需30mm的余量。

该设备在用作自由锻时冲孔、扩孔可一次完成,对产品数量少的大口径锻管来说,可大幅度提高其生产效率,并可彻底消除一般自由锻冲孔产生的错位、折叠,保证产品质量,提高成材率30%左右。因自由锻冲孔会形成错位、折叠,并且高镍基材料不能气割,所以要多加30~50mm的余量,而一般锻管壁厚为100~140mm。

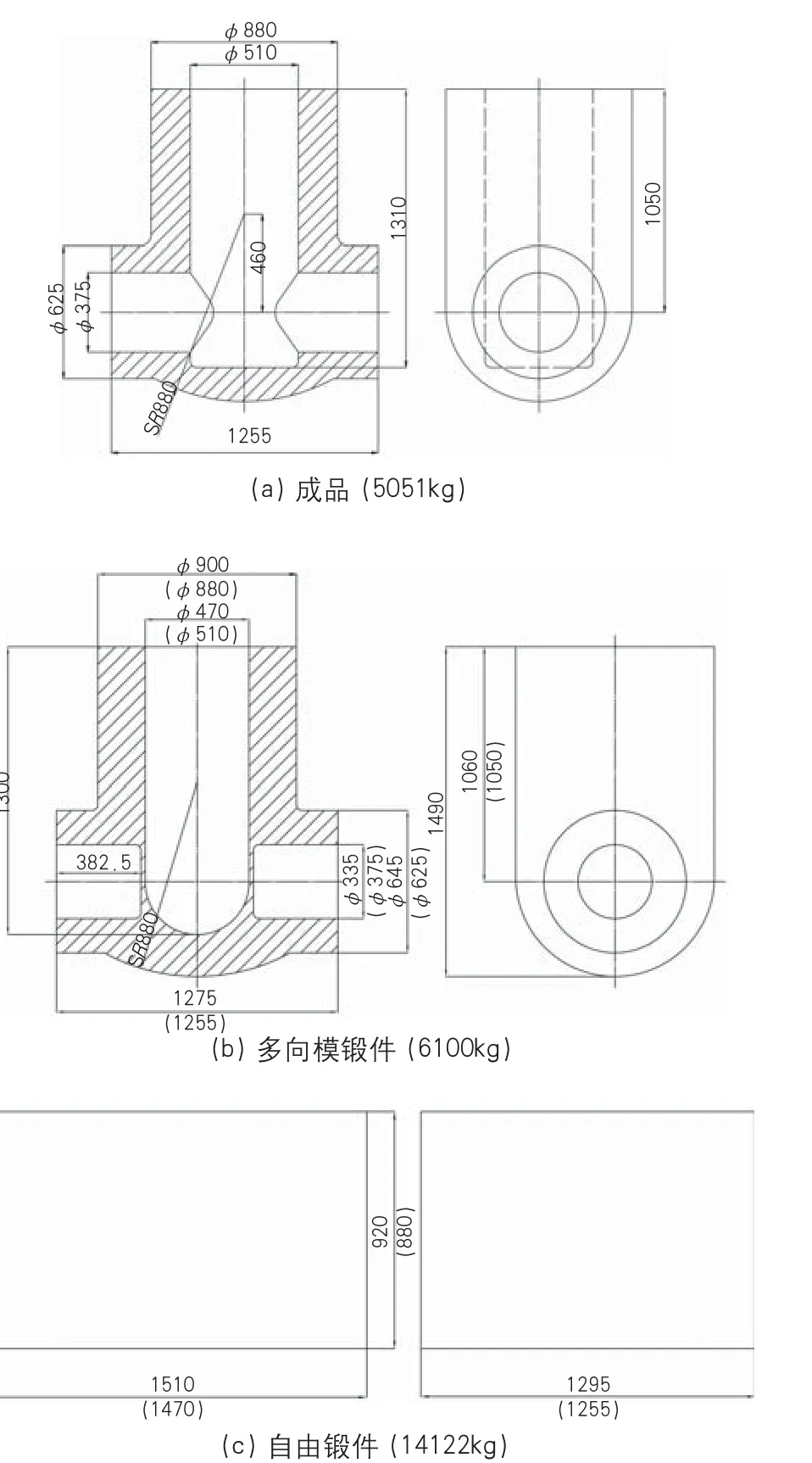

如图2所示,对于制造一件成品重量为5051kg的阀体来说,多向模锻工艺相对于自由锻工艺可节约金属材料14122-6100=8022kg,材料节约率为8022÷14122×100%=56.8%,可节约能耗8022×0.4=3208.8kg标煤(行业标准为0.4kg标煤/1kg锻件)。电站行业每年约需要阀门1000件左右,如这些阀门均采用多向模锻工艺生产,将可节约超过8000t的钢材,节约能耗超过3200t标煤。

图2 一个大型阀体的零件图、多向模锻件图及自由锻件图

本设备适于制造大型空心锻件(如阀体、三通、四通等)以及大型管件的冲孔、扩孔一次成形。

人有我精

我国引进的瑞士哈特贝尔热镦机自动化生产线已有几条,但从生产情况看都不如重庆长江轴承股份有限公司与上海保捷汽车零部件锻压有限公司引进的俄罗斯热镦机自动化生产线。

图3 俄罗斯热镦机自动化生产线生产的部分产品

2010年以来,重庆长江轴承股份有限公司与上海保捷汽车零部件锻压有限公司引进的俄罗斯热镦机自动化生产线的开机率从之前的不到40%提升到了65%以上,日生产量从之前的最高4万件提升到了7万件,废品率从0.05%降低到了0.02%以内,年产值从2010年的4000万元已提升到1亿元,而员工人数并未增加,人均产值从200万元提升到了500万元以上。国内同类型设备的月生产最高水平大致在40~50万件,世界范围内的月生产最高水平在60~70万件,而目前该条热镦机自动化生产线的月产量通过设备后期的改进已经稳定在100~120万件,大大超出了国内外其他同类设备目前的月生产最高水平。该条热镦机自动化生产线生产的部分产品如图3所示。

上述这一切的实现要归功于重庆长江轴承股份有限公司上海项目事业部内部的挖潜降耗,而这其中的关键就在于技术创新,做到精益求精。利用团队的力量,该事业部不断做出各项技术改进及技术创新,不但提高了生产效率,降低了质量风险,并且大大降低了生产经营成本,为公司未来的发展打下了坚实的基础。

近几年来该事业部所做的技术改进及技术创新主要有:

⑴机械手主体结构的改进,由以前的整体式改为组合式。高速热镦机之所以能够实现高速锻造,机械手的稳定性是其中的关键。通过技术人员的不断摸索和试验,他们最终将设备原厂设计的整体式逐步改为了组合式,这一改进直接提升了10%以上的开机率,初步估算此项改进节约的成本在5万元/月。

⑵使用创新型的加热炉。研讨订制用于对φ25mm棒料进行加热的专用加热炉,丢弃了原加热炉的设计模式,采用“真三假四”的方案,既节省了电能消耗,又大大缩短了加热时间,既提高了能效,又直接节省了加热炉的制作成本,同时减少了棒料加热后的氧化脱碳层,节省了原材料。目前加热炉运行状况良好,此项改进节约的成本在6万元/月左右。

⑶GF6-24231338产品(通用和福特共用的GF6车型中的一个变速箱齿轮)在高速热镦机上开发成功,实现了此类产品在高速热镦机上的锻造生产,填补了国内锻造行业的空白。在高速热镦机上生产此类产品,生产效率的提高自不必说,仅料耗的节约便在200g/件左右,该产品的年产量为60万件左右,故此项改进每年节约的钢材在120t以上。

⑷1#预成形工位的创新设计。ZS04-21、285E、1356、1338等型号的锻件成形难度大,调试花费时间长;正常生产后,毛刺大、圆角大,常常有锻件在后续因为大毛刺而返工或大圆角而报废,给生产提速及设备运转能力带来了负面影响。在进行了1#预成形工位的试验后,达到了非常理想的效果,并在其他较为典型的型号上也进行了推广应用。实施此项改进后,不仅调试时间缩短、工人劳动强度降低、生产效率大大提高,且产品质量情况有了质的飞跃,模具寿命也得到了极大的提高。

⑸将机械手锁紧机构由手动改为全自动。这一改进颠覆了设备的原设计方案,大大提升了生产效率,降低了工人的劳动强度,就连设备原厂家都对这一改进不得不由衷佩服。

上述仅是几个典型的技术改进及技术创新案例,其他的还有如1#镦粗下模改为镶嵌合金式,固定刀口改为组合式,507.3、331A、315C、507B等大料芯产品开发成功,改进模具氮化工艺及提高模具寿命等,在此就不一一列举了。

一直在改进,一直在创新,一直在求精,这是重庆长江轴承股份有限公司上海项目事业部孜孜不倦的追求,是他们在竞争日益激烈的市场环境下做出的强有力的回应。

■ 表1 轿车输出轴常规生产方式与自动线生产方式的比较

图4 三销套、外星轮锻件

图5 轿车变速箱里的轴类冷锻件

图6 五工位自动冷挤压机的模架及模具

人精我新

随着汽车工业的大发展,汽车上关键零部件的精密化要求不断提升,但形成规模化、大批量生产的精密锻件生产线却比较少见。上海纳铁福传动轴有限公司在2000年花近1亿元引进了德国舒勒公司的16000kN Forgemaster压力机生产线,专用于外星轮、三销套(图4)温锻后的精密冷整形。外星轮精锻件内球面和滚道仅需一道磨削加工,磨削余量小于0.3mm。2002年初投产,生产效率为25件/min,年产300万件,投产几年来经济效益突显,现已经建成第二条精锻线。若干年来两条生产线都是满负荷运转,但产品仍供不应求,故此上海纳铁福传动轴有限公司又在武汉等地扩建了新厂。

上海保捷汽车零部件锻压有限公司原有10多台200~630t的冷挤压机,专为上汽等生产轿车变速箱里的轴类零件(图5)。1根轴需用5个工步冷挤压,这样就需要5台冷挤压机。为了提高冷挤件的精度和生产效率,上海保捷汽车零部件锻压有限公司从台湾金丰集团引进了一台1000t肘杆式五工位自动冷挤压机组成了一条自动化冷锻生产线,自动取、送料的步进梁购自韩国。五工位自动冷挤压机的模架及模具如图6所示。

该自动化冷锻生产线只需1名操作人员,工作过程是首先检查此自动化生产线,接着开启自动化生产线,然后将收件箱放在自动收料装置处,再将装满料的坯料箱放置在自动加料装置处,之后的时间里操作人员随时查看生产线的运行情况,料不足时更换料箱,提供收件箱并将装满件的收件箱运到成品区,整个生产过程节省人力、物力、财力,环境友好,生产效率极高。轿车输出轴常规生产方式与自动线生产方式的比较见表1。

结束语

上海已有几家锻造企业在谋划转型发展,上海保捷汽车零部件锻压有限公司已经预算了2.75亿元,计划分别从德国舒勒公司和日本小松公司进口3条精锻生产线。企业谋划转型发展只要结合本企业的实际情况和市场需求,把握好“人无我有、人有我精、人精我新”的原则,就一定能够在市场竞争激烈的大潮中主沉浮、孕成功!