浅谈爱协林连续炉曲轴气体软氮化

2014-10-08刘久成

刘久成

为提高曲轴的疲劳强度,许多曲轴生产厂采用了气体软氮化技术,其中采用这项技术以山东曲轴总厂、潍坊柴油机厂、重汽集团复强动力公司等为典型代表。仅山东曲轴总厂,就拥有爱协林公司生产的连续软氮化生产设备及5-2型气体软氮化设备10多台,潍坊柴油机厂以高强的品质保障已经跃居同行业之首,其软氮化设备也以爱协林连续软氮化设备为主。而重汽集团复强动力公司也以采用了爱协林连续软氮化炉而著名。其设备能力达到技术国内最先进、功率最大、装炉量最多,同时比同行业设备更具有节能环保效应。下面仅根据在上述厂家所做的曲轴气体软氮化工艺试验谈谈体会,供业界同行们参考。

一、气体软氮化简介

为了缩短氮化周期,并使氮化工艺不受钢种的限制,近年间在原渗氮工艺基础上发展了气体软氮化和离子软氮化两种新软氮化工艺。

1.软氮化原理

软氮化实质上是以渗氮为主的低温氮碳共渗,钢在氮原子渗入的同时,还有少量的碳原子渗入,其处理结果与一般气体渗氮相比,渗层硬度较渗氮法低,脆性较小,故称为软氮化。

2.软氮化方法

软氮化分为气体软氮化、液体软氮化及固体软氮化三大类。目前国内生产中应用最广泛的是气体软氮化。气体软氮化是在含有活性氮、碳原子的气氛中进行低温氮碳共渗,常用的共渗介质有尿素、甲酰胺、氨气和三乙醇胺,它们在软氮化温度下发生热分解反应,产生活性氮、碳原子并被工件表面吸收,通过扩散渗入工件表层,从而获得以氮为主的氮碳共渗层。

二、曲轴气体软氮化工艺过程

国内生产曲轴采用的典型材料为45钢和42CrMoA。

曲轴气体软氮化与处理其他软氮化零件相类似,其工艺过程一般要经过前清洗、升温、保温、冷却、后清洗等5个阶段,包括出装炉。不同的厂家在气体软氮化工艺上略有不同。

1.前清洗工艺

待处理零件装炉前应通过清洗使零件表面清洁无油,目前采用的清洗方法主要有下列方法:高温蒸汽加清洗剂洗涤,然后高温蒸汽漂洗涤;自动清洗机清洗;汽油擦洗。

清洗的好坏将直接影响曲轴的处理质量和处理周期。如果曲轴表面脏,处理后的曲轴表面附着很多炭黑,既影响产品外观又影响产品质量。经改进清洗工艺后,处理质量大大提高。据实际经验来看,表面清洁易形成连续厚度较为均匀的化合物层,反之则不易形成连续和厚度均匀的化合物层。而在气体软氮化时化合物层对硬度、耐磨性及抗疲劳性能有较大贡献。本文的第三种方法是在生产条件不具备时的变通方法,仅适用于小规模清洗。而爱协林公司生产的设备则以其独特的专利发明“真空清洗”为主,其清洗时间短,效果非常理想,已达同行业清洗效果之首,而且真空度近乎完美,其抽真空采用循环水,近乎零废水。其开关门采用压缩空气控制,更具有节能环保效果。

2.预氧化工艺

为保证零件性能的综合要求,在气体软氮化之前一般还需要进行预备热处理,气体软氮化的预热温度一般取400~490℃,保温1h左右,去除工件表面油污、油脂,并在表面形成一层氧化物,使(合金)氮化物缓慢形成,使渗层更加均匀。根据零件易变形程度,选择适当的升温速度并应在预备热处理使组织充分均匀化。爱协林连续软氮化预氧化炉装炉量大,设备结构直观明了,外表美观,炉内加热温度均匀,且控制精度高。

3.软氮化工艺

气体软氮化工艺参数一般为:平均升温速度100℃/h;保温温度为540~570℃;保温时间为3~4h。

(1)软氮化温度的选择范围及控制 对于碳钢或铸铁或低合金钢,人们常采用气体软氮化(低温氮碳共渗)技术。大量的实践表明:氮化层的硬度和渗层与温度、时间、浓度有极值关系。在铁氮碳三元相图中,同素异晶转变点略有降低,其等温截面约降至575℃。当温度高于575℃时,随着温度的升高,渗层和硬度迅速下降,高于600℃时,渗层几乎完全消失。为取得较好的氮碳共渗效果,气体软氮化的控制温度一般取570℃(高于三元共析点)。表层中形成含氮奥氏体,快冷时形成含氮马氏体,使表面形成高硬度,因此软氮化易采用快冷。软氮化前期(约3h)属强渗阶段,在表层形成高氮势相ε,提高渗速,而后进入扩散阶段,降低表面氮含量,减小脆性。爱协林温控装置均采用国际最先进的自动控制装置,其炉温均匀度强,控制精度高,一般稳定精度可控制在温差1℃左右,大大提高了软氮化工艺效果。

(2)软氮化工艺气体比例流量 强渗时NH3、CO2、N2的比例一般为55:5:40,通气量一般为炉膛体积的1.5~2倍。适当提高NH3含量,可以加大渗层深度;适当提高CO2含量,可以提高工件表面硬度(若采用HV10测量,则对表面硬度影响的因素是软氮化前基体硬度,扩散层深度,白亮层硬度。45钢要求软氮化前基体硬度应>200HBW)。扩散时NH3、CO2、N2的比例一般为40:5:55,通气量一般为炉膛体积的1~1.5倍。

炉内氢含量:强渗区氢含量10%~18%以上(新炉氢含量偏低);扩散区氢含量8%~13%以上(新炉氢含量偏低)。

烘炉工艺:每次新起炉装工件之前应进行空渗,空渗时间6~12h,氢含量达到10%以上。新炉子连续使用一段时间(3个月)后,应进行空渗。温度600℃保温12h以上,只通少量氮气,维持炉压即可(240~300Pa)获得最佳的硬度和渗层。

4.软氮化后冷却工艺

为使曲轴有较好的氮碳共渗效果,气体软氮化的控制温度一般取570℃(高于三元共析点)表层中形成含氮奥氏体,软氮化后快冷时形成含氮马氏体,使表面迅速形成高硬度,所以软氮化后易采用快冷。爱协林连续软氮化冷却采用油冷却,其设备采用完全自动控制,由推料机构直接从软氮化炉体内推到油冷升降台上,自动降到油槽冷却。冷却采用双搅拌冷却,一般快搅取5~6min、1300r/min。慢搅取10min左右、750r/min。淋油取5min左右。冷却后一般曲轴都会大小产生变形,关于变形只要时效处理好(2~4h),均匀升温就可保证变形较小,潍坊柴油机厂在软氮化曲轴轴向圆跳动控制方面做的就比较好。

5.软氮化后清洗工艺

处理后零件应通过清洗使零件表面清洁无油,目前采用的主要清洗方法有:高温蒸汽加清洗剂洗涤,然后加高温蒸汽漂洗涤;自动清洗机清洗;汽油擦洗。

爱协林后清洗设备为完全自动清洗装置,清水或碱水清洗温度一般取60~70℃。其设备分3个区,即碱水区、清水区和烘干区。其清洗自动化程度高,清洗效率高,清洗效果好。

三、实例示意

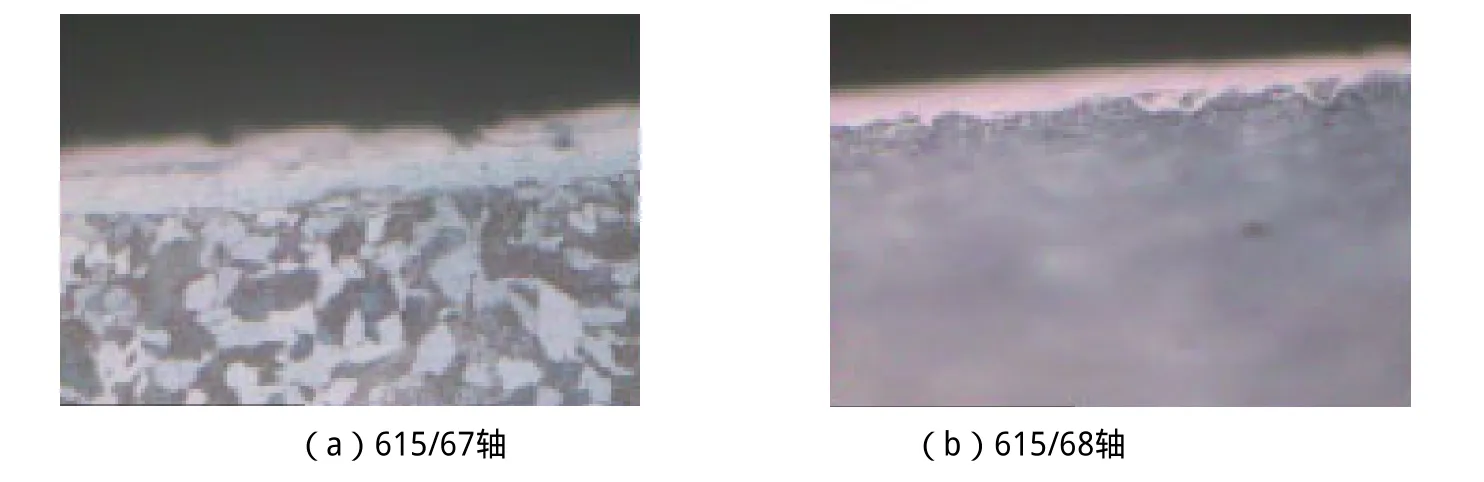

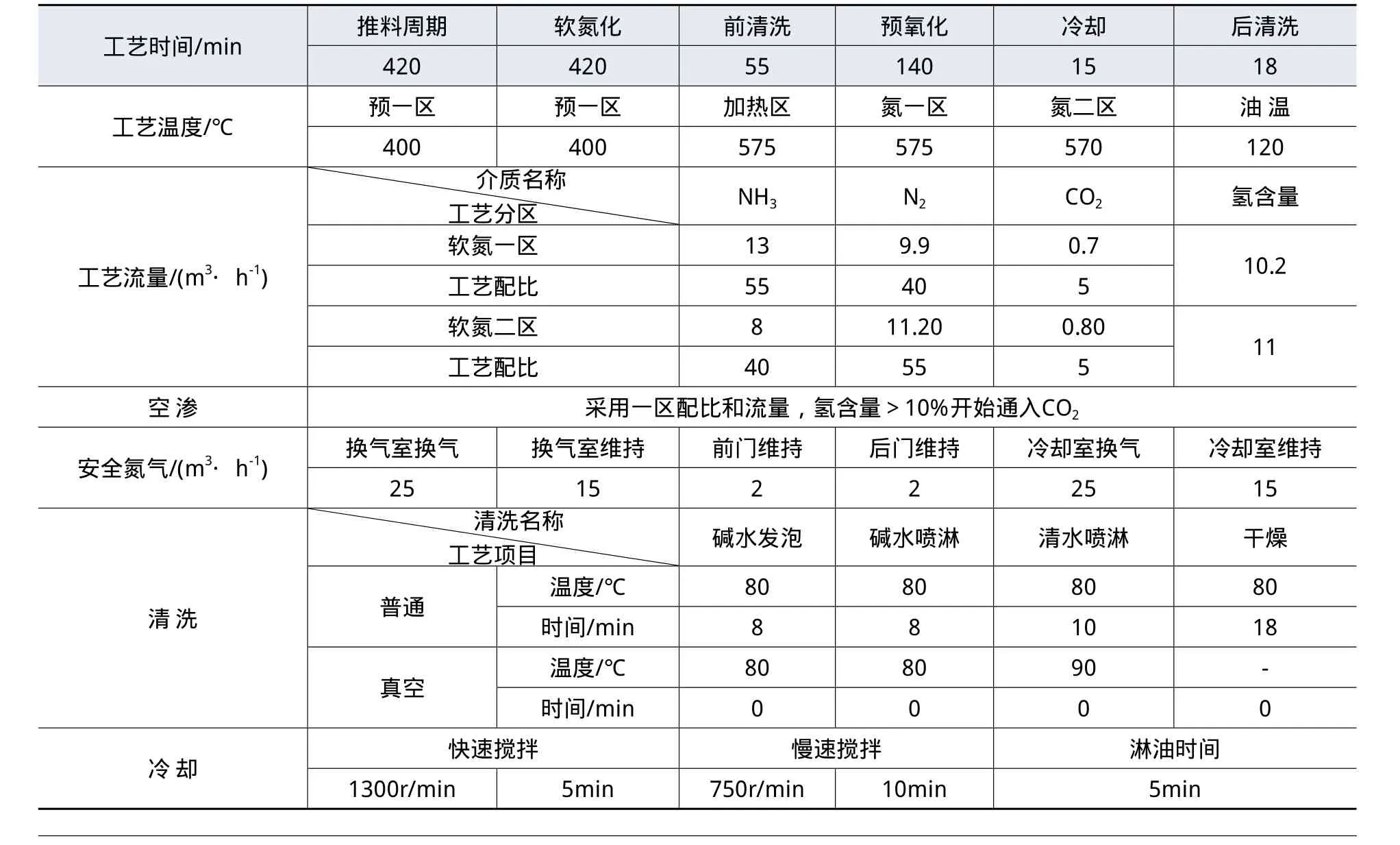

炉子构造及控制面板见图1。工艺参数设置见附表。试验试块金相组织见图2。

615/67轴检验结果:连续炉WD615/67,白亮层深度0.026mm,渗层硬度335HV10,疏松等级1级,脆性1级,氮化物形态1级。

图1

图2

工艺参数设置表

615/68轴检验结果:连续炉WD615/68:白亮层深度0.024mm,渗层硬度468HV10,疏松等级1级,脆性1级,氮化物形态2级。

四、结语

曲轴产品采用气体软氮化工艺,在技术上是比较先进的,软氮化质量要优于传统的软氮化技术,在设备使用过程中发现的一些问题也较易得到解释和解决。20140416