X65管线钢焊接接头在H2S/CO2环境中抗SSCC性能

2014-09-27赵东胜王聚锋刘智勇李晓刚

赵东胜,向 安,王聚锋,杨 秘,刘智勇,李晓刚

(1.天津亿利科能源科技发展股份有限公司,天津300384;2.中海石油(中国)有限公司天津分公司,天津300452;3.北京科技大学 腐蚀与防护中心,北京100083)

中海石油(中国)有限公司天津分公司为实现节能减排目标,在渤海湾某油田开展了天然气利用项目,并选用国产X65管线钢手工电弧焊接敷设完成天然气外输管线。

随着油田不断深入开发,油田伴生气中H2S含量持续增长至数百毫克每升,同时CO2含量高达10%左右。油田采取干气外输的形式,一般不易发生各种类型的腐蚀。但是,如果出现天然气脱水不充分的情况,则会导致各种形式的腐蚀,如点蚀,坑蚀和应力腐蚀等,都会造成管线损伤。特别是湿H2S环境可能导致的应力腐蚀开裂[1],一旦发生管线断裂,会导致油气泄漏,造成生态环境污染和重大经济损失,后果将会非常严重。

为了评估该天然气管线的硫化物应力腐蚀开裂风险,对该管线所选用的X65管线钢特别是应力集中的焊接接头进行了抗SSCC性能研究,试验结果显示该管线焊接接头具有优良的抗SSCC性能[2]。但是,在管线实际运行过程中,天然气中除了一定量的H2S气体之外,还含有较高浓度的CO2气体。CO2与H2S共存,以及管线运行的温度、压力等工况都可能会对管线的应力腐蚀开裂风险造成影响[3]。

为了全面、合理地评估海底天然气管线SSCC风险,本工作在文献[2]的基础上,参照 NACE TM0177-2005标准,并模拟管线运行的不同工况条件,研究了X65管线钢焊接接头在H2S/CO2环境中的抗SCC性能。以便正确评估管线腐蚀风险,在管线运维过程中采取必要预防措施,保证安全运行。

1 试验

试样取材:抗SSCC性能试验所用试样取自X65管线钢焊接接头,焊接方法为手工电弧焊,V形坡口,焊材为LB-52U,焊缝部位平均屈服强度(AYS)为475MPa;电化学充氢试验所用试样取自X65管线钢母材。

试样加工:抗SSCC性能试验采用片状三点弯试样,试样尺寸及处理方法等与文献[2]一致;电化学充氢试验采用片状试样,处理方法同三点弯试样。

抗SSCC性能试验:分别配制模拟现场偏酸性(pH=5.0)和偏碱性(pH=8.0)模拟工况溶液,为了在室内进行加速模拟试验,溶液中氯离子含量达到14 000mg/L,溶液配制信息见表1。电化学充氢试验:采用0.5mol/L H2SO4溶液,加入250mg/L的三氧化二砷作为毒化剂。

抗SSCC性能试验方法与文献[3]基本一致,差别在于本试验中试样预加载的当量拉伸应力全部为90%AYS,并且反应釜内通入设定浓度的H2S和CO2气体,并充入氮气使容器内总压达到设计压力。电化学充氢试验:将X65钢焊接接头制成充氢试样后在PS-12恒电流/恒电位仪上进行试验,充氢时间为24h。充氢完毕的试样立即放入集气装置中,用精密集气漏斗收集放出的氢气,并计算放氢量。

表1 试验溶液配制成分及含量Tab.1 Composition of the test solutions

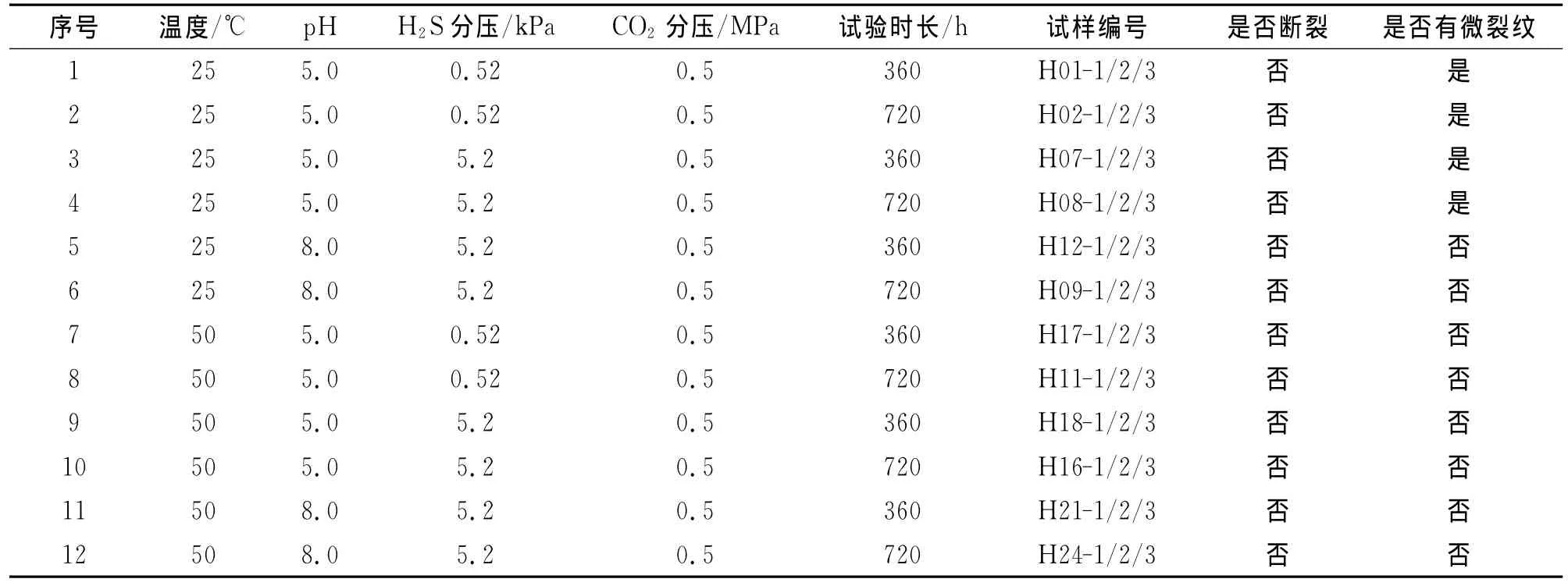

试验设计:本试验分为12组,考察试样在不同工况条件下抗SSCC性能,每组试验包含3个平行试样。各组试验总压均为5.2MPa,CO2分压均为0.5MPa,所有试样加载90%AYS,各项试验参数设计见表2。

2 结果与讨论

2.1 抗SSCC性能试验结果统计

经过试验,所有试样均未发生断裂,但是部分试样在500倍放大的扫描电子显微镜下观察到了微裂纹,统计结果见表2。

2.2 试样宏观形貌

图1是X65管线钢焊接接头三点弯试样在不同工况条件下抗SSCC性能试验后焊缝处局部放大10倍的形貌。

由图1可见,试样的焊缝区及热影响区没有出现SCC裂纹。因此,从宏观角度来讲,X65管线钢焊接接头在不同工况条件下的H2S/CO2环境中运行时,发生SCC的风险较小;但是否存在SCC敏感性仍需结合微观形貌进行分析。

表2 X65管线钢焊接接头抗SSCC性能试验参数设计及试验结果Tab.2 Experimental design for SSCC resistance of X65pipeline steel welded joint and its results

图1 抗SSCC性能试验后试样放大形貌(×10)Fig.2 Enlarged morphology of the specimen after SSCC resistance test(×10)

2.3 试样微观形貌

图2是在较低温度(25℃)的工况条件下试样焊缝区和热影响区在试验后的微观形貌。

由图2可见,在低温偏酸性试验条件下的试样焊缝区表面在500倍放大时均可明显观察到SSCC微裂纹,且出现在焊缝区。但是,根据图中试样6的微观形貌,在低温偏碱性试验条件下测试的试样未发现SSCC微裂纹。

图2 低温下试样微观图Fig.2 Micrograms of specimens at low-temperature

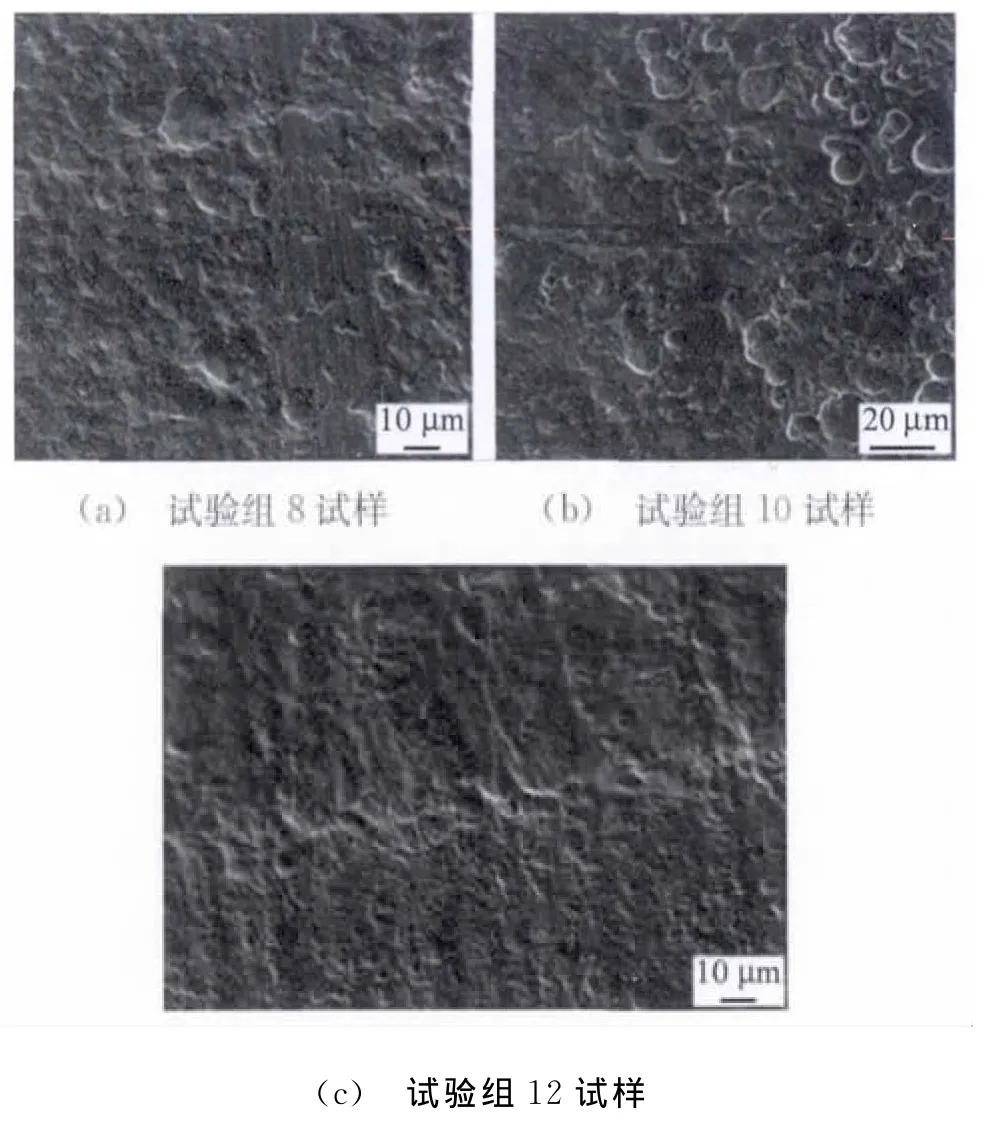

图3是在中等温度(50℃),不同工况条件下试样焊缝区和热影响区在试验后的微观形貌。

图3 中温下试样微观形貌Fig.3 Micrograms of specimens at mid-temperature(a) group 8specimen (b) group 10specimen(c) group 12specimen

由图3可见,在中等温度条件下,焊缝区表面在500倍放大的微观形貌中均未观察到SSCC微裂纹。这一结果说明运行温度的升高,对于避免SSCC是非常有利的。

2.4 工况条件对SSCC敏感性的影响

综合分析上述抗SSCC性能试验结果,可以发现温度和溶液pH是影响SSCC敏感性的关键因素,而H2S分压和试验时长对试验结果影响不大。

根据试验组1~4和试验组7~10试验结果的对比,发现试验温度从25℃升高到50℃,SSCC敏感性大幅降低,不再出现SSCC微裂纹。因此,在管线运行过程中提高天然气外输温度可以有效避免SSCC发生。温度对SSCC的影响机制应在于温度对钢中充氢量的影响,具体机理将在2.5节中结合电化学充氢试验进行分析。

根据试验组3,4和试验组5,6的比较,发现在其他条件完全相同的情况下,pH较低时SSCC敏感性明显较高。天然气外输管线中溶液pH与气体中酸性气体成分(H2S/CO2)的含量、管线压力、外输温度等因素密切相关,影响机制复杂,但是降低酸性气体成分含量无疑是釜底抽薪之举。

另外,试验中模拟了天然气外输海管运行过程中可能存在的两种H2S分压。根据试验结果,在试验研究的H2S分压范围内,该参数对试验结果的影响不大。

试验时间分别持续360h和720h,通过对比全部12组试验,可以发现两种试验时长并未对试验结果造成决定性的影响。因此,类似的模拟试验可以持续360h,以节省时间,提高效率。

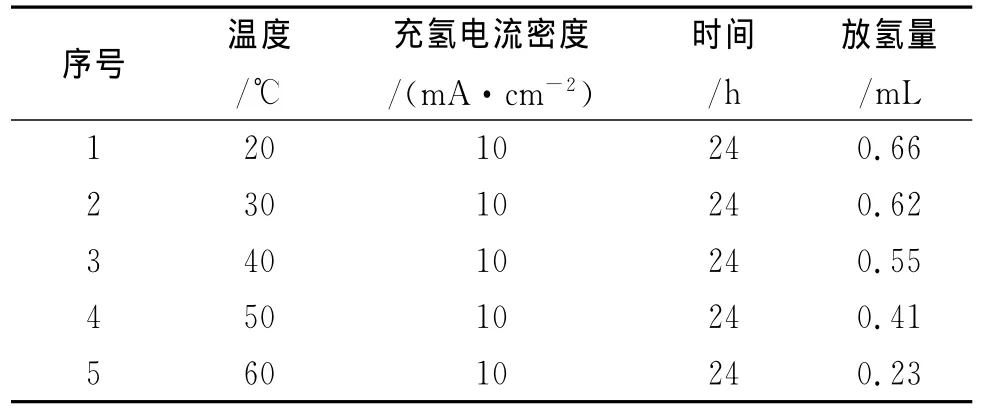

2.5 电化学充氢试验

为了了解温度对X65钢材质SSCC行为的影响机制,本工作进行了电化学充氢试验。X65管线钢焊接接头试样充氢后测得的放氢量与充氢温度、充氢电流密度的关系如表3所示。根据试验结果,随着充氢温度的升高,钢中放氢量降低;相同充氢电流密度下,20℃时钢中的放氢量比50℃时放氢量高约60%。因此,导致X65钢在较低温度时SSCC敏感性大幅提高。

表3 充氢试验参数和结果Tab.3 Parameters and results of hydrogen charging tests

2.6 SSCC防控措施

为了保证天然气外输管线安全运行,根据试验结果提出如下SSCC防控建议。

(1)控制天然气外输温度在50℃左右,降低管线及焊接接头SSCC敏感性。温度过高则可能不利于控制管线的全面腐蚀和局部腐蚀。

(2)在天然气外输前尽可能地脱除酸性气体成分,以提高管线内溶液pH。可以采取的方法很多,包括物理的、化学的或生物的方法,都可以有效降低H2S和CO2含量[4-5]。

(3)其他防控措施:在管线运行前喷涂新型功能涂料或在管线运行过程中使用某些类型的缓蚀剂,也是防止SSCC发生的有效手段[6-7]。

3 结论与建议

(1)国产X65管线钢焊接接头在高应力和不同模拟工况条件下的H2S/CO2环境中进行试验均未发生断裂,据此推测在实际应力水平较低的服役状态下发生SCC的风险较小。

(2)国产X65管线钢焊接接头在温度较低的偏酸性环境中SCC敏感性比较高,而在温度较高和偏碱性条件下SCC敏感性均比较低。

(3)国产X65钢焊接接头SCC敏感性的主要影响因素除了应力水平之外,主要是天然气外输温度和管道内溶液的pH,而H2S分压和试验时长在试验范围内影响不大。

(4)为了避免天然气外输管线发生SCC,建议控制天然气外输温度在50℃左右,并在天然气外输前尽可能脱除酸性气体成分,防止管线内形成偏酸性环境。

[1]SIERADZKI K,NEWMAN R C.Stress-corrosion cracking[J].Journal of Physics and Chemistry of Solids,1987,48(11):1101-1113.

[2]杨秘,赵东胜,王聚锋,等.X65管线钢焊接接头抗H2S应力腐蚀开裂性能研究[J].油气储运,2013,32(3):334-338.

[3]ELBOUJDAINI M,FANG B Y,EADIE R.“Canadian experience in SCC of pipelines and its remedies”recent progress in SCC of pipelines in near-neutral pH environment[M].Netherlands:Springer,2011.

[4]GRANITE E J,BRIEN T O.Review of novel methods for carbon dioxide separation from flue and fuel gases[J].Fuel Processing Technology,2005,86(14/15):1423-1434.

[5]陈荣旗.X65钢海底管道在CO2/H2S腐蚀环境下的适用性[J].腐蚀与防护,2012,33(5):371-374.

[6]韩兴平.四川输气管道的硫化物应力腐蚀与控制[J].油气储运,1997,16(10):36-39.

[7]TSEUNG A C C,SRISKANDARAJAH T,CHAN H C.A Method for the inhibition of sulphide stress corrosion cracking in steel[J].Corrosion Science,1985,25(6):383-393.