铝基水滑石涂层腐蚀行为的电化学噪声特征

2014-02-14刘士强王立达宗秋凤张开悦刘贵昌

刘士强,王立达,宗秋凤,张开悦,张 成,刘贵昌

(大连理工大学 化工学院,大连116023)

电化学噪声(EN,electrochemical noise)技术作为一门新兴的监测手段取得了良好而迅速的发展[1-2]。相对于其他诸多传统的监测手段,电化学噪声技术有其独特的优势。基于一种原位、无损、无干扰的监测方法[3],电化学噪声能够敏感地反映电极表面腐蚀特别是局部腐蚀的变化过程。因此,通过检测电化学噪声信号的特征,可以反过来推测出金属材料表面活性的变化,进而研究材料的热力学与动力学行为,评估材料的耐蚀性以及缓蚀剂或者涂层的防护性能。

随着近年以来现代数学方法以及电子技术的发展,电化学噪声技术越来越受到专家学者的关注。Cheng[4]等研究了碳钢在含Cl-溶液中的点蚀行为,认为电流峰的迅速上升和下降与钝化膜的破裂/修复有关,是亚稳态孔蚀的生长与消失的表征,而电位峰缓慢恢复则是因为钝化膜电容的缓慢放电所引起的。M.Kiwilszo[5]等研究了非对称电极上点蚀的电化学噪声特征,认为不对称的工作电极之间产生的噪声信号能够很好的反映局部腐蚀的发生情况。M.Curioni[6]等利用引入等效电路的方式对多个不同电极之间的电化学噪声进行理论分析,结果证明了两个不同电极之间能够进行电化学噪声测量的可行性。杜翠薇[7]、宋 诗 哲[8]、王 源 升[9]等 通 过 试 验,分别验证了用电化学噪声监测316L不锈钢、304不锈钢以及碳钢局部腐蚀的可行性。

利用涂层对金属表面进行保护是最简便、最有效、最经济的一种防护措施,也是目前应用最广泛的一种防腐蚀手段[10]。利用电化学方法研究涂层的防护性能历来已久,其中利用电化学噪声研究涂层性能近年来得到了广泛应用[11-12],其最大优势在于无须对测试体系施加外电压,使涂层免遭损坏,实现连续性监测。

本工作利用电化学噪声对铝基水滑石涂层在3.5%NaCl溶液中腐蚀行为的发展过程进行深入研究,一方面探讨涂层孔蚀发展过程,另一方面验证电化学噪声用于腐蚀监测的可行性,以期为今后涂层的腐蚀监测提供理论依据。

1 试验

1.1 试验材料

选用尺寸为15.0mm×50.0mm×0.3mm的铝片作为基材,对其进行前处理除锈除油污杂质,将经过前处理的金属基体垂直置于装有100ml硝酸镁与硝酸铵混合溶液的反应釜中,其中硝酸镁与硝酸氨的摩尔比为1∶6,用1%稀氨水调节pH至9。在100℃烘箱中,恒温反应48h制得均匀水滑石涂层。

在制备好带有涂层的试片上侧打孔,以便引出导线。用环氧乙烷树脂胶对试片进行封装,每个试片的工作面积为1cm2。

试验腐蚀介质采用3.5%(质量分数)NaCl溶液,使用的所有试剂均为分析纯试剂。溶液用去离子水配制,所有试验在室温(25℃)下进行,溶液未进行除氧处理。

1.2 试验方法

电化学噪声测试采用三电极体系,两个同质材料的工作电极以及一个参比电极。参比电极选用饱和甘汞电极(SCE)。电化学测试采用CS300电化学工作站,每次采样512s,采样频率2Hz,从试样开始浸泡开始每隔24h监测一次,连续监测30d。为了避免外界信号对电化学噪声系统的干扰,用金属网罩屏蔽测试系统,并且金属网罩外壳接地。在测量过程中开启低通滤波器,尽可能减少高频噪声对测量的干扰。

2 结果与讨论

2.1 电化学噪声时域谱分析

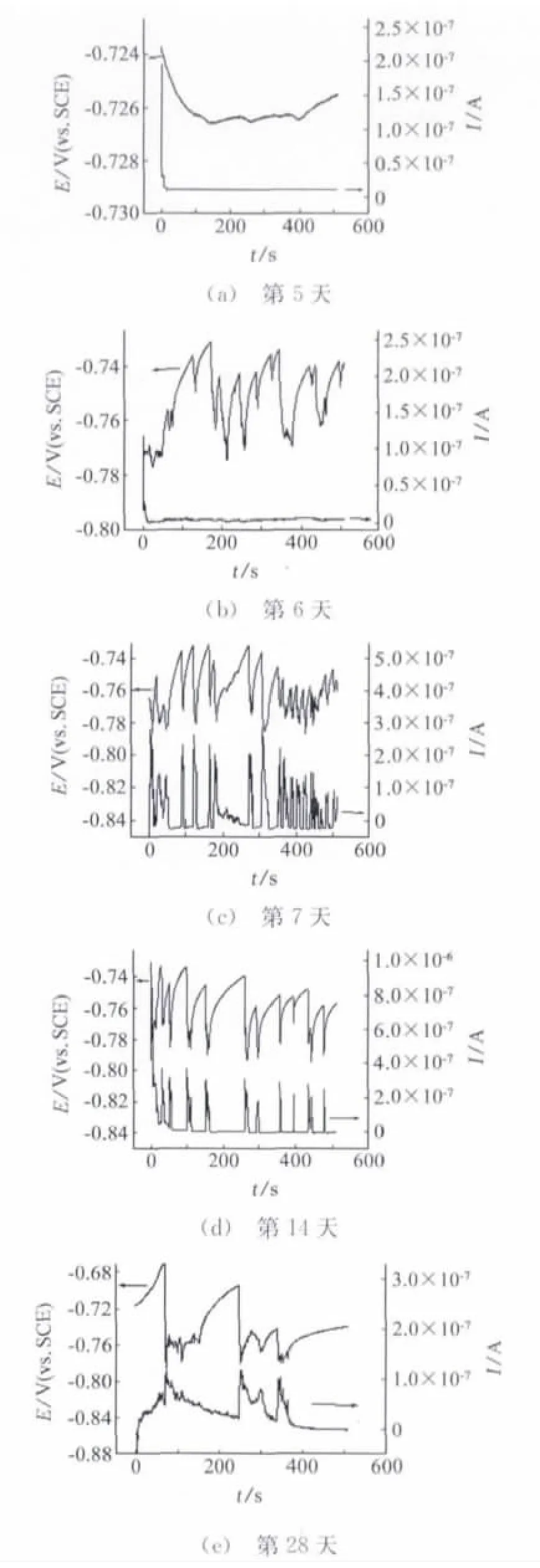

图1分别为涂层在3.5%NaCl溶液中浸泡到第5,6,7,14,28d时原始电化学噪声时域谱图。由图1可见,浸泡到第5天时,噪声电流和电位基本上都没有波动;第6天开始,电位开始出现波动,但是电流还未出现波动;而从第7天开始,电流也开始出现波动,产生明显的暂态峰,而且电流和电位的波动有很好的同步性;随着浸泡时间的延长,当浸泡到第14天时,出现的暂态峰更加明显,并且呈现出一种典型的特征:电位噪声快速下降后缓慢上升,电流噪声则是对应的先上升后下降,不同的暂态峰有不同的宽度;涂层继续浸泡,到第28天时,典型的暂态峰反而减少,并且电位噪声快速下降后不能恢复到原来的水平。

图1 不同时期电化学噪声时域谱Fig.1 The time-domain spectra of potential and current noise at different stages:(a) the 5th day (b) the 6th day(c) the 7th day (d) the 14th day(e) the 28th day

因此从不同时间浸泡谱图中可以推断:铝基水滑石涂层浸泡前6d,电流、电位噪声没有大幅波动,说明此时整个电极表面处于钝化状态;到第6天时电位开始波动,预示着钝化膜的破坏,此时电极由钝化态向亚稳态过渡;第7天后电流噪声峰的出现,意味着亚稳态孔蚀核的形成[13],每一个暂态峰的出现都对应一次钝化膜的破裂与修复;随后出现的典型暂态峰强度增大,并且有一定的宽度,表明钝化膜不断地进行破坏与修复,当受破坏的钝化膜不能及时修复时,涂层局部就会被侵蚀性离子Cl-溶解穿透,进入孔蚀的稳定发展阶段[14];经过孔蚀稳定发展,涂层浸泡到28d之后,由于腐蚀产物沉积在电极表面,阻碍了孔蚀的继续发展,孔蚀程度有所减弱,对应的电流、电位噪声波动减小。

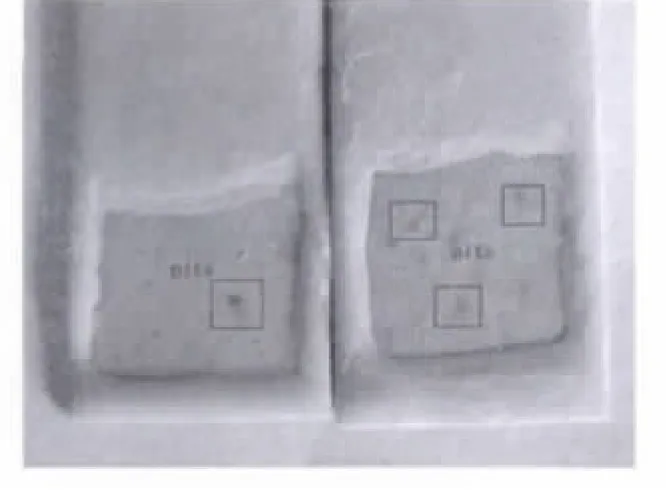

图2为涂层浸泡30d后的表面形貌。从图中方框标出的部位可以明显地看出浸泡30d之后的涂层出现破损或溶解,由此说明经浸泡后两个电极表面都发生了点蚀现象。

2.2 电化学噪声时域统计分析

图2 浸泡30d后电极表面形貌Fig.2 The surface morphology of test sample after immersed for 30d

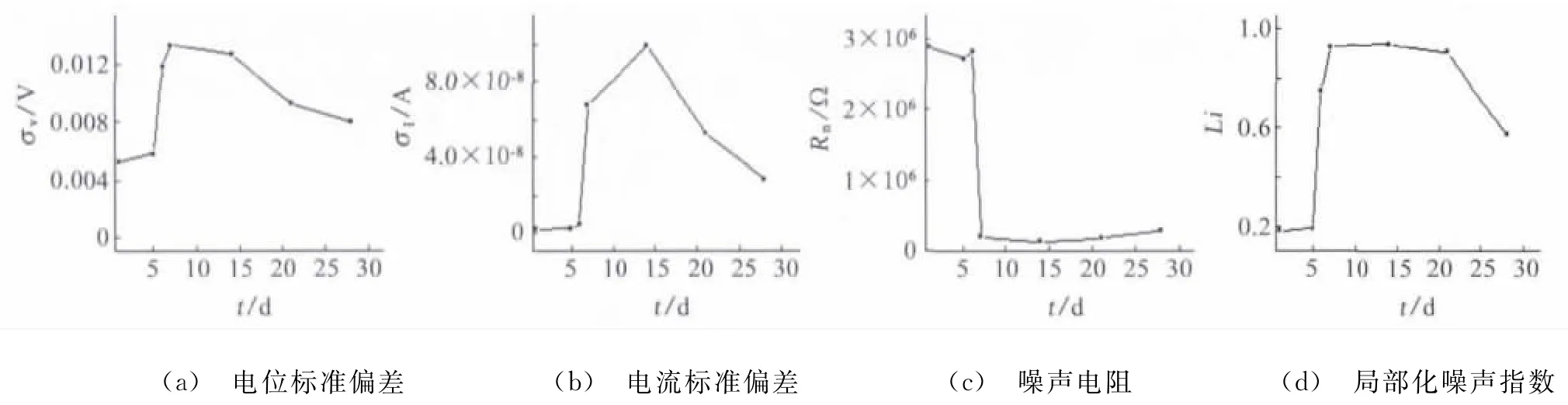

图3 所示为电化学噪声的时域统计分析结果,分别是电位标准偏差σV(Potential standard deviation)、电流标准偏差σI(Current standard deviation)、噪声电阻Rn(Noise resistance)和局部化噪声指数Li(Localization index)浸泡不同时期的变化曲线。由图3可见,涂层在溶液中浸泡前5d,4个时域参数都处于比较平稳的状态,说明此时的电极表面处于钝化态;然而从第5天到第7天,4个时域参数都有明显的变化,其中电位、电流标准偏差迅速增大,而噪声电阻则迅速减小,并且减小程度达到1个数量级,局部化噪声指数由原来的接近于0逐渐增大到1,表明电极表面钝化膜发生阳极溶解,以及孔蚀核形成后电极由钝化态向亚稳态孔蚀方向发展[15];浸泡到第14天时,各个参数几乎都取得极值,意味着孔蚀进入了稳定发展阶段[16];随后各参数都有一个减弱的趋势,恰好说明随着腐蚀的发展,腐蚀产物沉积在受损的孔周围,阻碍了腐蚀的进一步发生。

2.3 电化学噪声频域分析

如图4为电流噪声数据剔除直流部分后经快速傅里叶变换(FFT,fast fourier transform)得到的PSD曲线。从图中可以看出,所有PSD曲线有共同点:在低频区出现一个平台(白噪声水平W,white noise),并且前14d,W依次增大,第1 4天达到极大值,之后又逐渐减小;低频区与高频区之间有一段线性部分,随着浸泡时间的延长,线性斜率k趋于增大;在高频区,线性部分出现一个没入基底水平的截止频率fc,之后则出现反复震荡。

图3 时域参数随时间变化曲线Fig.3 The curves of time-domain parameters:(a) potential standard deviation (b) current standard deviation (c) noise resistance (d) localization index

图4 涂层随浸泡时间的电流PSD曲线Fig.4 The current PSD curves of coatings at different immersion times

由此表明,涂层浸泡前14d是点蚀发展过程,第14天时各特征参数趋于极大值,象征着点蚀的发生[17]。随后各参数又趋于减小,说明点蚀发展一定阶段后,腐蚀程度不是一直在增大,而是由于产生的腐蚀产物沉积在孔的周围,阻碍了腐蚀的进一步进行,使得孔蚀程度减轻。

3 结论

涂层的孔蚀发展过程可以分为4个阶段,每个阶段都有明显不同的特征。

(1)钝态期,时域谱图比较平稳,各时域统计参数和频域特征参数都比较稳定。

(2)亚稳态孔蚀形成期,电化学噪声时域谱上开始出现暂态峰,时域统计参数中电位标准偏差σV,电流标准偏差σI增大、噪声电阻Rn减小,频域特征参数中白噪声水平W、线性段斜率k以及截止频率fc增大。

(3)稳态点蚀发展期,电位噪声出现快速下降缓慢上升的典型特征,σV、σI、Rn、W、k、fc都趋于极值,局部化噪声指数Li接近于1。

(4)点蚀发展后期,时域谱上噪声波动减小,各参数值趋于减弱。

[1]HLADKY K,DAWSON J L.The measurement of localized corrosion using electrochemical noise[J].Corrosion,1981,21:317-322.

[2]HELMUTH S K,JOACHIM G,ANDREAS H.The influence of the cathodic process on the interpretation of electrochemical noise signals arising from pitting corrosion of stainless steels[J].Corrosion,2010,52:1362-1372.

[3]LEOAL A,DOLEOEK V.Corrosion monitoring system based on measurement and analysis of electrochemical noise[J].Corrosion,1995,51(4):295-300.

[4]CHENG Y F,WILMOTT M.Analysis of the electrodecapacitance on the initiation of pits for A516carbon steel by electrochemical noise measurements[J].Corrosion,1999,41(6):1245-1256.

[5]KIWILSZO M,SMULKO J.Pitting corrosion characterization by electrochemical noise measurements on asymmetric electrodes[J].Solid State Electrochem,2009,13:1681-1686.

[6]CURIONI M,COTTIS R A.Electrochemical noise analysis on multiple dissimilar electrodes:Theoretical analysis[J].Electrochimica Acta,2011,56:10270-10275.

[7]贾志军,杜翠薇,李晓刚.316L不锈钢在FeCl3溶液中点蚀行为的电化学噪声检测[J].腐蚀与防护,2011,32(7):497-500.

[8]赵茹,宋诗哲,张正.敏化态304不锈钢慢速率拉伸腐蚀过程的电化学噪声检测[J].腐蚀与防护,2012,33(1):16-19.

[9]张焱冰,王源升,孔小东,等.碳钢在淡水条件下点蚀的电化学噪声研究[J].腐蚀与防护,2010,31(5):372-375.

[10]王受谦,杨淑贞.防腐蚀涂料与涂装技术[M].北京:化学工业出版社,2002.

[11]GREISIGER H,SCHAUER H.On the interpretation of the electrochemical noise data for coatings[J].Progress in Organic Coatings,2000,39(1):31-36.

[12]PUGET Y,TRETHEWEY K,WOOD R J K.Electrochemical noise analysis of polyurethane-coated steel subjected to erosion-corrosion[J].Wear,1999,233-235:552-567.

[13]ZHANG Z,ZHANG J Q.Features of electrochemical noise during pitting corrosion of 2024-T3aluminum alloy in 3.0%Na2SO4solution[J].The Chinese Journal of Nonferrous Metals,2001,11(2):284-287.

[14]李季,赵林,李博文.304不锈钢点蚀的电化学噪声特征[J].中国腐蚀与防护学报,2012,32(3):235-240.

[15]董泽华,郭兴蓬.16Mn钢局部腐蚀中的电化学噪声特征[J].中国腐蚀与防护学报,2002,22(5):290-294.

[16]张鉴清,曹楚南.电化学测试技术[M].北京:化学工业出版社,2010.

[17]程英亮,曹发和,张昭,等.NaCI溶液中LC4,LY12及纯铝腐蚀过程的电化学噪声特征[J].金属学报,2002,38(1):74-78.