温度对J55油管CO2腐蚀行为的影响

2014-09-27朱世东李金灵杨志刚张世君马海霞

朱世东,李金灵,杨志刚,张世君,李 辉,王 珂,马海霞

(1.陕西延长石油(集团)有限责任公司研究院,西安 710075;2.西安石油大学化学化工学院,西安 710065;3.西北大学化工学院,西安 710069)

0 引 言

陕北油田年平均产油量低,属于低产油区,且井深多小于2 000m,地层压力低于15MPa,地层温度低于70℃,因此普遍采用价格较低的J55钢级油管,其显微组织为铁素体和珠光体[1]。然而陕甘宁盆地下白垩系地层隙度大、渗透率高、连通性好、含水丰富,由下而上存在洛河、宜君、华池、环河等腐蚀性水层,其中以洛河组和宜君组为主要腐蚀水层;并且存在已垮塌的洛河、安定组破碎泥岩段以及Y9砂岩段,水泥也不能完全返高封固,导致油套管发生严重腐蚀。自20世纪90年代以来因腐蚀问题导致的油套管挤毁、腐蚀穿孔事故时有发生[2],截止到1996年底,长庆油田已有500多口井发生了不同程度的损伤,且每年还以7%~10%的损伤率增加[3],严重缩减了油套管的使用寿命,给油气田带来巨大的经济损失和严重的社会后果。油管在陕北油气环境中遭受的腐蚀主要是CO2腐蚀、氧去极化腐蚀、H2S腐蚀、垢下腐蚀、硫酸盐还原菌腐蚀等[4],其中CO2腐蚀已成为油井管柱最严重的腐蚀类型之一。影响CO2腐蚀的因素颇多,如温度、压力、流体、pH等。其中,温度对CO2腐蚀的影响非常显著,低于60℃时,铁基金属发生均匀腐蚀,其腐蚀产物主要为FeCO3,且疏松、无附着力[5];超过60℃后 CO2腐蚀在动力学上有质的变化[6],并严重影响腐蚀产物的形成[7-8]。另外,油管自下而上腐蚀程度因井身温度的变化而不同。

目前,有关温度对J55油管CO2腐蚀行为影响的报道还不多见,所以作者以延长油田为背景,重点研究了温度对油田广泛使用的J55油管CO2腐蚀行为的影响,以期为油田的防腐及管理工作提供参考。

1 试样制备与试验方法

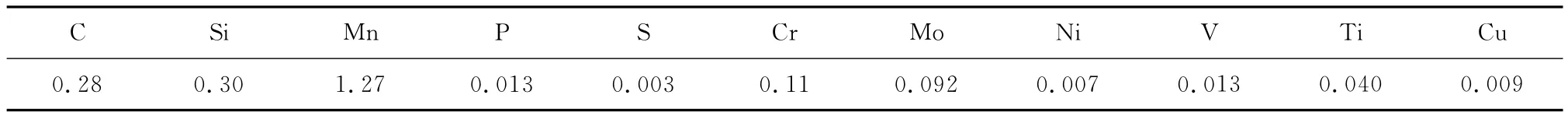

试验材料取自油田常用的J55油管,其化学成分见表1。试样尺寸为40mm×10mm×4mm,用水砂纸逐级打磨至800#,并经清洗、去脂、冷风吹干后称量质量,然后用聚四氟乙烯螺丝和垫片相互绝缘地安装在特制的试样架上。

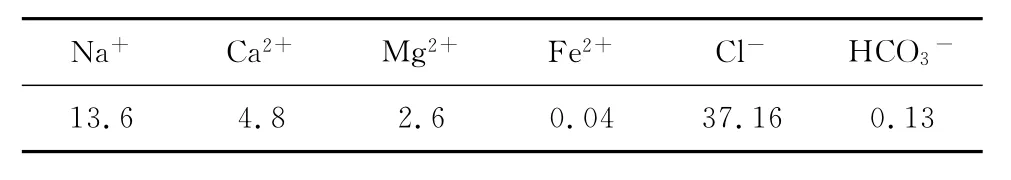

采用CORTEST型电加热磁力驱动高压釜测试系统进行高温高压动态腐蚀试验。腐蚀介质为油田现场采出水,其在室温下的pH为5.7,离子组分及质量浓度见表2。腐蚀试验前,先向高温高压釜中注入腐蚀介质,然后通入高纯氮气12h除氧,装上试样后,继续通入高纯氮气2h除氧;待高压釜内温度升至设计温度(25,35,45,55,65 ℃)后,通入CO2至高压釜内压力达到2MPa,随后通入氮气至压力为15MPa;试样表面腐蚀介质的相对流速为0.5m·s-1,试验时间为168h。

腐蚀试验完毕后,用蒸馏水清洗试样。将每组5个平行试样中的一个留作表面形态、结构及成分分析;其余4个用除膜液(由1L密度为1.19g·cm-3的盐酸、20g三氧化二锑以及50g氯化亚锡组成)清除腐蚀产物,然后经自来水冲洗后放入饱和碳酸氢钠溶液中浸泡2~3min进行中和处理,再用无水乙醇脱水3~5min;最后将试样吹干放入干燥器中干燥24h后称其质量。

采用式(1~2)计算腐蚀速率。为修正酸蚀造成的试验误差,在清洗腐蚀产物的同时,将空白试样(即未进行过腐蚀试验的试样)一同按上述过程进行处理。

式中:Δm 为试样的质量损失,g;ρ为密度,g·cm-3;t为试验时间,d;S 为试样面积,mm2;R 为腐蚀速率,mm·a-1;Δm1为腐蚀试样的质量损失;Δm2为空白试样的质量损失。

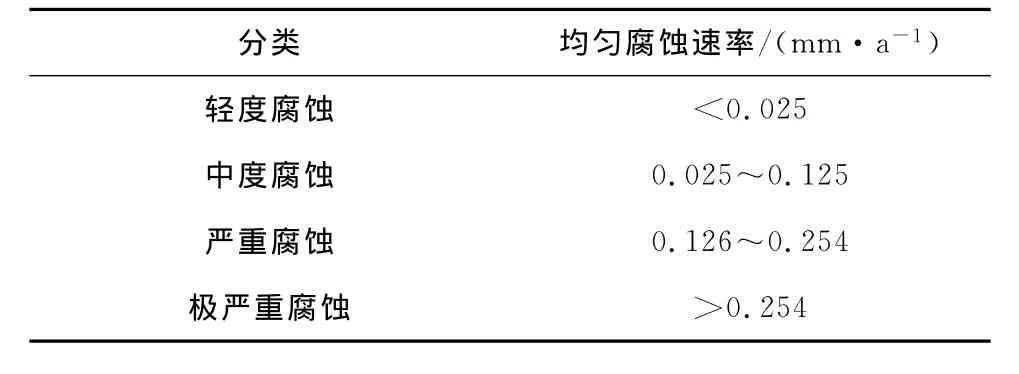

得到平均腐蚀速率以后,依据NACE RP-0775-2005标准[9]对腐蚀程度进行评价,见表3;采用JSM-58000型扫描电子显微镜(SEM)观察腐蚀产物膜的形貌,并测量截面厚度,用电子显微镜附带的X射线能谱仪(EDS)和D/MAX-2400型X射线衍射仪(XRD)对产物膜的成分进行分析。

表1 J55油管的化学成分(质量分数)Tab.1 Chemical composition of J55tubing(mass) %

表2 采出水中离子的组分和质量浓度Tab.2 Component and mass concentration of ions in producted water g·L-1

表3 NACE标准RP-0775-2005对腐蚀程度的规定Tab.3 Classification of corrosion degree in NACE RP-0775-2005

2 试验结果与讨论

2.1 腐蚀速率

从图1可以看到,在模拟工况试验条件范围内,随着温度升高,J55油管的平均腐蚀速率逐渐增大,这与耐蚀性相对较好的N80油管在温度低于80℃的腐蚀行为[10]以及P110油管在温度低于60℃的腐蚀行为[11]相一致,即温度越高,腐蚀越严重,J55油管在65℃时的腐蚀速率(1.258mm·a-1)是其在25℃时的15倍。根据NACE标准RP-0775—2005可知,在此工况条件下,J55油管在25℃时就已发生中度腐蚀,当温度高于45℃后,发生极严重腐蚀。依照J55油管在不同温度下的平均腐蚀速率,通过拟合插值绘制了J55油管在延长油田从井口到井底CO2腐蚀工况环境下的腐蚀特征曲线,如图1所示,其拟合函数见式(3)。可见,拟合值与试验测量值具有很好的一致性。

图1 J55油管平均腐蚀速率与温度的关系Fig.1 Average corrosion rate vs temperature for J55tubing

温度对J55油管CO2腐蚀速率的影响主要通过以下三个方面来体现[12]:一是影响CO2气体在溶液中的溶解度,进而影响H2CO3电离平衡及溶液的pH;二是影响电化学反应活性及活化反应速率;三是影响腐蚀产物的沉积速率、覆盖率、致密性及结合强度,进而影响其对基体的保护性。

对于碳钢的CO2腐蚀而言,当温度低于某临界值时,随着温度的升高,腐蚀速率逐渐增大,但是临界温度会因其它因素的影响而不同[11,13-14]。贾志军[15]采用动电位极化技术研究发现,温度的升高加快了介质中反应物的反应速率,从而促进了CO2腐蚀反应的阳极过程和阴极过程,使得碳钢的腐蚀速率增大;尽管因温度对阴极过程的促进作用大于阳极过程的而导致腐蚀电位正向移动,但腐蚀电流密度随温度的升高而增大。李党国[16]也发现温度的升高使阳极反应速率增加,表现为阳极反应的极化电阻随温度的升高而逐渐减低。

2.2 腐蚀形貌

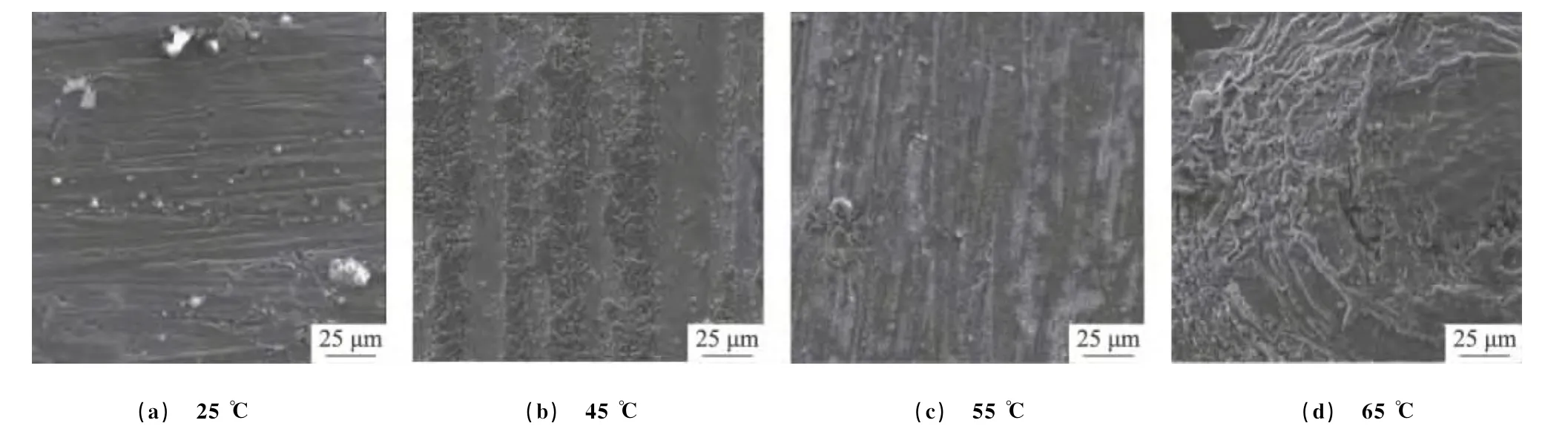

从图2可见,低温条件下腐蚀产物膜并未完全覆盖试样表面,在试样表面明显有来自溶液的沉积盐;随着温度升高,腐蚀产物膜的覆盖率和厚度都逐渐增大,当温度升高到65℃时,产物膜已完全覆盖试样表面,呈河流花样,并在流动介质的冲刷作用下有部分脱落,说明产物膜的结合力和致密性随温度的升高有所降低。

图2 J55油管在不同温度下形成腐蚀产物膜表面的SEM形貌Fig.2 Surface SEMmorphology of corrosion scales formed on J55tubing at different temperatures

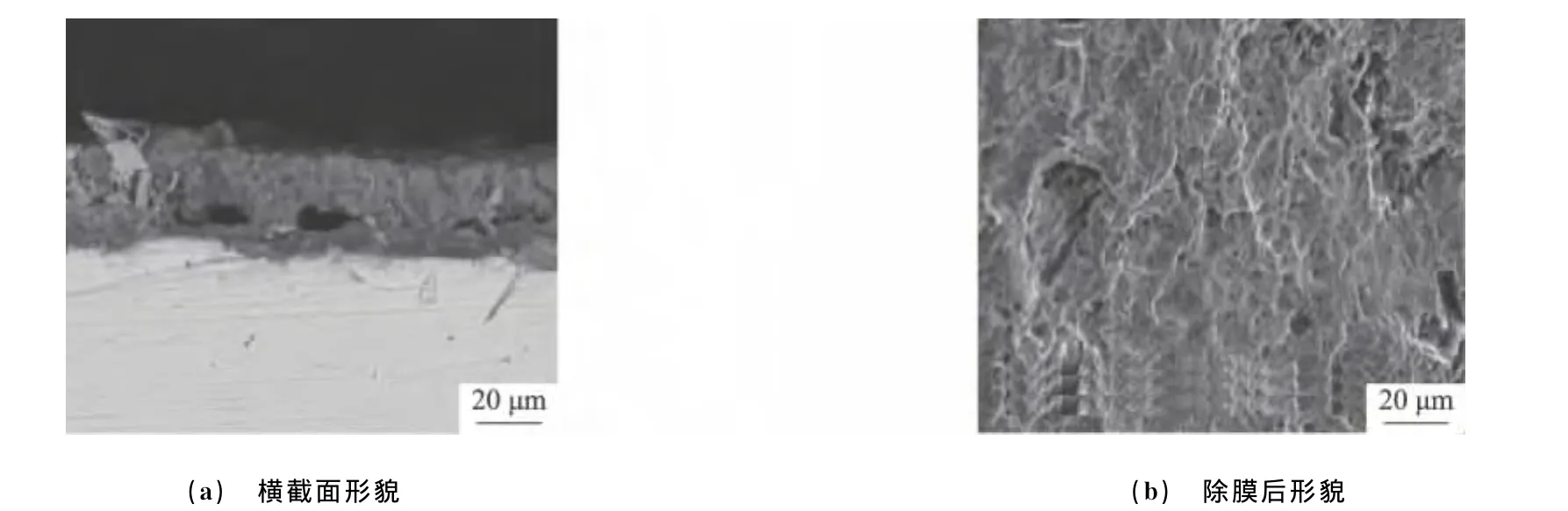

可见,升高温度加速了腐蚀反应[17],而FeCO3溶解度又具有负的温度系数,从而促进腐蚀产物膜的形成。但是,腐蚀产物膜对基体的保护作用既取决于膜本身的致密性和强度,也依赖于膜与基体间的结合强度,即在流体作用下膜是否容易减薄或开裂,以及是否容易从基体上剥离[18]。试验中并没有发现文献[19]中的多层结构,这可能与试验材料和试验条件不同有关。从图3中可以看到,产物膜与基体之间存在诸多孔洞,腐蚀性介质会通过产物膜中的微观通道在此处富集,尤其是Cl—,促进了膜下点蚀[20],点蚀反过来又会在膜下的基体表面产生大孔洞;随着点蚀扩大,孔洞也向四周扩展,最终导致产物膜多孔且与基体的结合力降低;这种膜脱落后的基体表面仍有沉积物形成,但不均匀,且呈现台地形貌或局部相对集中的点蚀坑,并呈现因流动介质的冲刷作用而引起的河流花样形貌。另外,腐蚀产物也会在孔洞中沉积,使已形成的膜被顶起,造成膜开裂,进一步加剧了局部腐蚀。

图3 J55油管在65℃形成腐蚀产物膜的SEM形貌Fig.3 SEMmorphology of corrosion scale formed on J55tubing at 65 ℃:(a)cross-section morphology and(b)morphology after removing scale

贾志军[15]认为温度是通过改变试样表面的状态来影响材料的腐蚀行为的,随着温度升高,试样表面的电极反应加速,表现为电荷转移电阻逐渐降低;产物膜电阻增大,说明腐蚀产物的形成速率增大,在电极表面析出并以膜的形式存在;试样表面的活化区面积下降,而且反应物的吸附能力减弱,因而中间产物Fe(OH)ads的量下降,表现为随着温度升高阻抗谱中的中低频感抗弧不断收缩,在70℃时消失,而低频容抗弧逐渐扩大。

2.3 腐蚀产物膜的组成

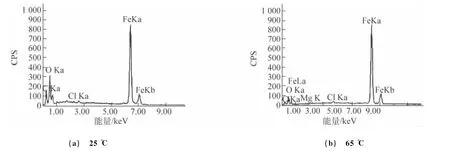

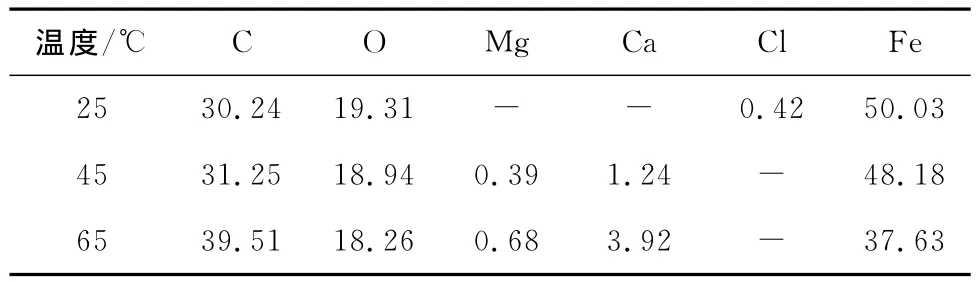

2.3.1 EDS谱

从图4可见,腐蚀产物膜中主要含有铁、碳、氧等元素。由表4可知,低温条件下腐蚀产物膜中存在氯化盐;随着温度升高,钙和镁元素的含量逐渐增加。可见温度升高明显加快了Ca2+和Mg2+在膜中的沉积。邱于兵[21]发现,温度的升高不仅改变了J55钢电极表面腐蚀产物的结构,也引起了其成分的变化,从而使得J55钢的阳极极化曲线随温度升高而逐渐右移。这是因为CaCO3和MgCO3均与FeCO3具有相同的晶体结构,Ca2+和 Mg2+会部分置换FeCO3晶体点阵中的Fe2+而形成复盐[22],并因原子半径不同而导致晶格畸变[23],降低了腐蚀产物膜的致密性,进而增大了J55油管的腐蚀速率。

图4 J55油管在不同温度下形成腐蚀产物膜的EDS谱Fig.4 EDS spectra of corrosion scales formed on J55tubing at different temperatures

表4 J55油管在不同温度下形成腐蚀产物膜中各元素的质量分数Tab.4 Mass fraction of each element in corrosion scales formed on J55tubing at different temperatures %

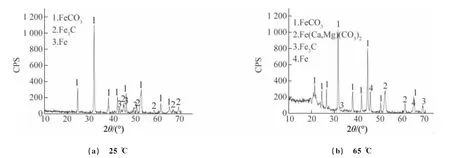

2.3.2 XRD谱

从图5可见,绝大多数强峰都来自FeCO3,说明CO2腐蚀产物膜的主要成分为FeCO3;几个弱小Fe3C峰是基体中的原有相,是基体发生腐蚀时被包裹于腐蚀产物膜中的;另外,XRD谱中还出现了铁的成分,这是由于膜太薄,X射线打入深层产生衍射或膜根本就未完全覆盖试样表面而产生的。另外,在65℃下形成的腐蚀产物膜中还检测到了复盐Fe(Ca,Mg)(CO3)2的特征峰,这与 EDS分析结果相一致。可见,升高温度促进了钙盐和镁盐的沉积,改变了膜的结构和成分,导致了严重的垢下腐蚀,进而影响J55油管的腐蚀行为。

3 结 论

图5 J55油管在不同温度下形成腐蚀产物膜的XRD谱Fig.5 XRD patterns of corrosion scales formed on J55tubing at different temperatures

(1)随着温度升高,J55油管的平均腐蚀速率逐渐增大,65℃时的腐蚀速率是25℃时的15倍,拟合曲线能较好地预测J55油管在试验条件下的腐蚀速率。

(2)升高温度不仅增大了J55油管上腐蚀产物膜的覆盖率,而且还明显加速了Ca2+和 Mg2+在膜中的沉积,进而改变膜的结构,使垢下腐蚀加剧。

(3)J55油管在低温条件下的腐蚀产物由FeCO3和少量Fe3C组成,高温条件(65℃)下的还含有复盐Fe(Ca,Mg)(CO3)2。

[1]俞敦义,刘小武,彭芳明,等.套管腐蚀失效分析[J].理化检验-物理分册,1998,34(4):28-29.

[2]严密林,赵国仙,路民旭,等.8种J55套管在长庆油田洛河水中的耐蚀性评价[J].腐蚀与防护,1999,20(6):259-26.

[3]严密林,赵国仙,李平全,等.长庆油田J55套管电化学腐蚀特征模拟研究[J].腐蚀与防护,1999,20(10):448-450.

[4]尹宝俊,赵文轸,张延玲,等.长庆H油井套管的腐蚀与开裂机理研究[J].石油矿场机械,2004,33(5):28-33.

[5]WAARD C,LOZT U.Prediction CO2corrosion in oil and gas corrosion of carbon steel[C]//Corrosion 93.Houston,TX:NACE International,1993:1-21.

[6]SCHMITT G,ROTHMAN B.Corrosion of unalloyed and low alloy steels in carbonic acid solutions[J].Materials and Corrosion,1978,29(4):237-245.

[7]WAARD C,LOTZ U,WILLIAMS D E.Predictive model for CO2corrosion engineering in wet natural gas pipelines[J].Corrosion,1991,47(12):976-985.

[8]NESIC S,LUNDE L.Carbon dioxide corrosion of carbon steel in two-phase flow[J].Corrosion,1994,50(9):717-727.

[9]NACE Standard RP0775-2005Preparation,installation,analysis,and interpretation of corrosion coupons in oilfield operations[S].

[10]周永璋,曾建民,张坚.油井采出液成分与温度对Q235钢腐蚀行为的影响[J].机械工程材料,2008,32(12):25-28.

[11]朱世东,尹志福,白真权,等.温度对P110钢腐蚀行为的影响[J].中国腐蚀与防护学报,2009,29(6):493-498.

[12]KINSELLA B,TAN Y J,BAILY S.Electrochenmical impedance spectroscopy and surface characterization techniques to study carbon dioxide corrosion product scales[J].Corrosion,1998,54(10):835-842.

[13]苏俊华,张学元,王凤平,等.高矿化度介质中二氧化碳腐蚀金属的规律[J].材料保护,1998,31(11):21-23.

[14]赵国仙,吕祥鸿,李鹤林,等.温度对P110钢CO2腐蚀行为的影响[J].中国腐蚀与防护学报,2005,25(2):93-96.

[15]贾志军,杜翠薇,李晓刚.温度对N80钢在CO2保护的NaCl溶液中的腐蚀电化学行为的影响[J].腐蚀与防护,2011,32(8):613-615.

[16]李党国,冯耀荣,白真权,等.温度对N80钢在饱和CO2地层水中腐蚀电化学性能的影响[J].中国腐蚀与防护学报,2008,28(2):104-107.

[17]王霞,张仁勇,上官昌淮,等.两种套管钢在含CO2模拟油田地层水中的腐蚀行为[J].机械工程材料,2013,37(5):69-72.

[18]俞芳,高克玮,乔利杰,等.温度对N80钢CO2腐蚀产物膜结构和力学性能的影响[J].腐蚀与防护,2009,30(3):145-148.

[19]陈长风,路民旭,赵国仙,等.N80油套管钢CO2腐蚀产物膜特征[J].金属学报,2002,38(4):411-416.

[20]朱世东,林冠发,白真权,等.油田套管P110钢腐蚀的影响因素[J].材料保护,2009,42(01):48-51.

[21]邱于兵,张华民.温度对油井套管钢极化行为的影响[J].腐蚀科学与防护技术,1998,10(3):174-176.

[22]WU S L,CUI Z D,HE F,et al.Characterization of the surface film formed from carbon dioxide corrosion on N80steel[J].Materials Letters,2004,58(6):1076-1081.

[23]ZHANG G A,LU MX,WU Y S,et al.Morphology and microstructure of CO2corrosion scales[J].Chinese Journal of Materials Research,2005,19(5):537-548.