某铁路用ω形弹条疲劳断裂原因

2014-09-27张金

张金

(中国铁道科学研究院 金属及化学研究所,北京 100086)

0 引 言

扣件是连接钢轨和轨枕使之形成轨排的部件,对保证轨道稳定性、可靠性起至关重要的作用[1]。弹条是将钢轨稳定固着于轨道上、确保两钢轨间距、并保持铁路车辆运转线形的关键部件,其质量和性能将直接影响到扣件系统的扣压力、疲劳寿命和线路的行车安全[2]。

某铁路铺轨用的ω形弹条直径为15mm,材料为38Si7热轧弹簧钢,生产工艺流程:下料→加热→成型→淬火→回火→防锈处理→入库。参照TB/T 2329-2002标准,将ω形弹条组装后固定在MTS 810型材料试验机上,以位移控制的方法进行疲劳试验,安装位置从距轨枕区33mm处开始计算直到钢轨底部,载荷逐渐加大到-2.34mm(2.6mm试验振幅的90%)和0.26mm(2.6mm试验振幅的10%)。在振幅为2.6mm、加载频率为15~18Hz的条件下进行疲劳试验时要求循环500万次不得出现折断,但该弹条在上述试验条件下循环约300万次时即发生断裂。为了找到ω形弹条提前发生断裂的原因,作者通过对弹条的化学成分、硬度、显微组织及断口形貌等进行检验,确定了弹条的失效原因。

1 理化检验及结果

1.1 宏观形貌

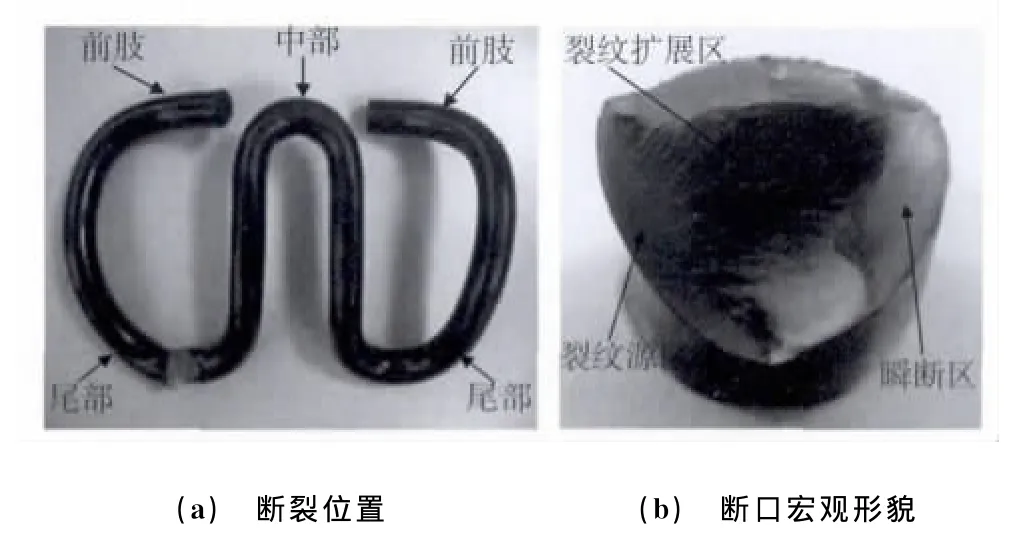

由图1可见,弹条的形状为ω形,由尾部、中部和前肢三部分构成,断裂发生在尾部跟端支点处。该处为弹条成型时圆弧半径较小的位置,也是残余应力较大的位置,在使用过程中长期承受周期性的弯曲、扭转等交变应力的综合作用。从弹条断口的宏观形貌可以看出,断口具有明显的疲劳断裂特征,可分为裂纹源区、裂纹扩展区和瞬断区三个区域[3],裂纹起源于弹条尾部跟端支点处圆弧内侧的圆柱外表面,呈放射状向弹条内部扩展,最终导致弹条断裂失效。

图1 弹条的断裂位置及断口宏观形貌Fig.1 Fracture location(a)and macroscopic morphology of fracture of spring rod

1.2 断口的微观形貌

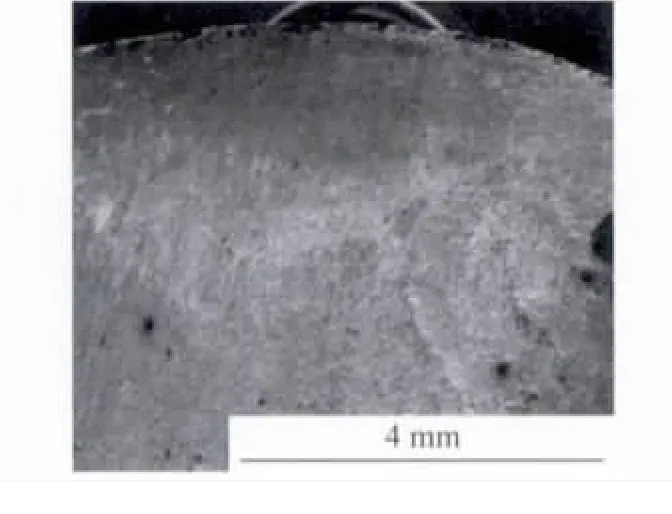

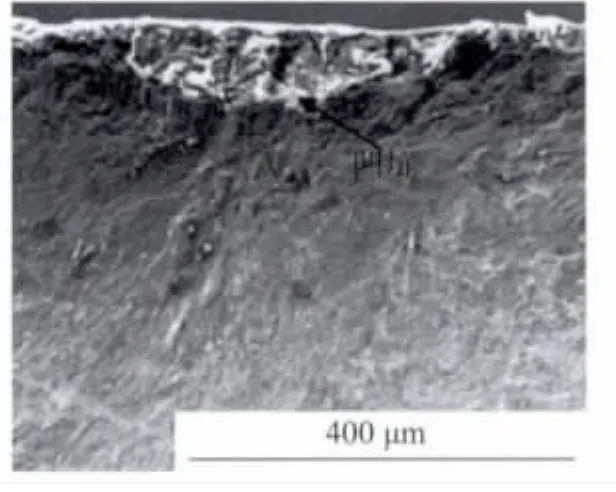

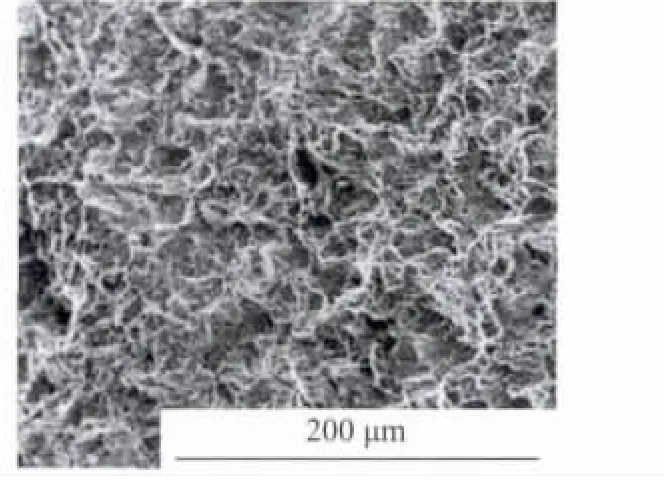

先将弹条断口用丙酮清洗干净,再用无水酒精超声波清洗后进行扫描电镜观察。由图2可见,断口较为平齐,有明显的放射棱线,还有少量氧化腐蚀产物。从图3中可见疲劳过程中断口面相互挤压形成的痕迹和一些氧化腐蚀产物,还有一个深度约为0.15mm的凹坑,疲劳源就位于弹条表面的凹坑处。从裂纹扩展区上可以看到一些疲劳辉纹和少量二次裂纹,如图4所示。断口瞬断区上分布有大量的韧窝花样和局部的撕裂棱线,如图5所示。

图2 弹条断口的低倍SEM形貌Fig.2 SEMmorphology of fracture of spring rod at low magnification

图3 裂纹源区的SEM形貌Fig.3 SEMmorphology of crack source area

图4 裂纹扩展区的SEM形貌Fig.4 SEMmorphology of crack expansion area

图5 瞬断区的SEM形貌Fig.5 SEMmorphology of instantaneous fracture area

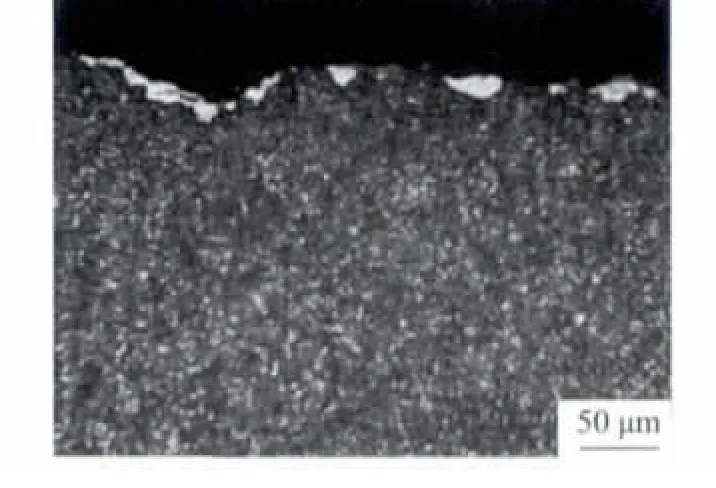

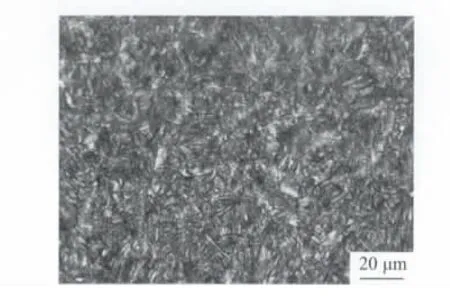

1.3 显微组织

依据 TB/T 2478-1993《弹条显微组织评级图》,利用Neophot-21型光学显微镜观察弹条的显微组织。从图6可见,弹条断口裂纹源处的显微组织正常,但在裂纹源(凹坑)处的表面涂层与弹条基体之间存在白色物质。从图7可见,远离断口裂纹源的弹条内部显微组织为均匀的回火屈氏体和回火索氏体,心部有微量的断续铁素体。

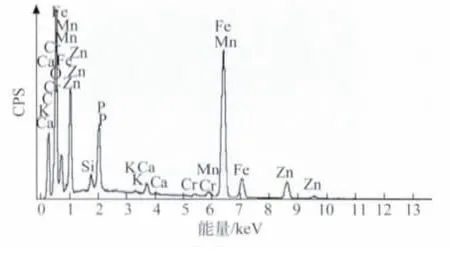

1.4 能 谱

为确定图6中白色物质的成分,对该区域进行了能谱分析,结果见图8。其具体成分(质量分数/%)为2.51C,33.55O,0.82Si,6.16P,0.2K,1.12Ca,0.45Cr,1.22Mn,42.46Fe,11.51Zn。该白色物质为弹条在进行防锈处理前,于酸洗磷化过程中形成的Zn3(PO4)2·4H2O和Zn2Fe(PO4)2·4H2O混合物,磷酸溶液与弹条之间发生了化学反应,在弹条表面形成了腐蚀坑。

图6 弹条断口处的显微组织Fig.6 Microstructure of fracture of spring rod

图7 弹条内部的显微组织Fig.7 Microstructure of inside of spring rod

图8 试样中白色物质的EDS谱Fig.8 EDS spectrum of the white matter in sample

1.5 化学成分

根据DIN EN 10089-2003《淬火和回火弹簧用热轧钢材交货技术条件》,利用ARL-4460型真空直读光谱仪对弹条的化学成分进行分析,其结果如表1所示。检验结果表明,弾条的化学成分满足技术条件要求。

1.6 硬 度

按照DIN EN ISO 6507-2006《金属材料维氏硬度试验第1部分:试验方法》,在弹条的前肢中前端取样,在打磨深度大于1mm的面上,测试三点的硬度,结果分别为422,428,414HV30。可见,硬度在标准要求范围内,满足要求。

表1 弹条的化学成分(质量分数)Tab.1 Chemical composition of spring rod(mass) %

2 断裂原因分析

由弹条的化学成分、硬度及显微组织等检验结果可知,该弹条的化学成分、硬度及显微组织均满足相关技术标准要求,这表明弹条的断裂失效与材料本身及热处理工艺无关。从弹条断口的宏观形貌可以看出断口具有典型的疲劳断裂特征,可分为裂纹源区、裂纹扩展区和瞬断区三个部分。

在对弹条进行微观形貌观察时发现,在断口裂纹源处,弹条表面存在一个明显的凹坑。分析认为,弹条尾部跟端支点处的圆弧半径较小,疲劳试验过程中承受的交变载荷相对较大,容易产生较大的应力集中,且该处存在凹坑缺陷,促进了疲劳裂纹的萌生及扩展,最终导致弹条在未达到规定的500万次疲劳循环次数就发生断裂失效。

据了解,该弹条在进行防锈处理前,为增强涂装膜层(如涂料涂层)与工件间的结合力、提高涂装后工件表面涂层的耐蚀性和装饰性,需要进行磷化处理。由于磷化处理时使用了磷酸溶液,虽然磷酸酸性较弱,但该弹条为高强度钢,极易被酸溶液腐蚀形成蚀点,腐蚀点连接起来并逐渐扩大,最终在弹条表面形成腐蚀凹坑缺陷。有关资料表明,弹条在周期性的弯曲和扭转交变载荷作用下表面所承受的应力最大,裂纹源极易在表面循环应力最大处或在材料缺陷处形成[4]。由此可以推断出,在ω形弹条表面腐蚀坑缺陷处首先发生开裂形成裂纹源,然后在弯曲及扭转交变应力的作用下,疲劳裂纹不断扩展并导致弹条断裂失效。

3 结论与建议

(1)ω形弹条发生疲劳断裂的主要原因是弹条尾部跟端支点处承受的交变载荷相对较大,容易产生较大的应力集中,且该处存在腐蚀坑缺陷,从而促进了疲劳裂纹的萌生和发展,最终导致弹条疲劳断裂失效。

(2)建议改进磷化处理工艺,防止在弹条表面产生腐蚀坑。

[1]盛伟,付传锋.高速铁路扣件系统的类型与应用[J].金属加工:热加工,2010(7):31-35.

[2]方杭玮,孙丹杰.弹簧钢中带状偏析对弹条金相组织的影响[J].工程建设与设计,2004(8):76-77.

[3]郭和平,李彪,李玉生.60Si2MnA弹条断裂分析[J].失效分析与预防,2011,6(2):90-93.

[4]张栋,钟培道,陶春虎,等.失效分析[M].北京:国防工业出版社,2004.