闭式双泥龄AO工艺的过程模拟与菌种流失控制研究

2014-09-27林哲

林 哲

(上海煦欧节能环保科技有限公司,上海市 200072)

1 闭式双泥龄AO工艺简介

闭式双泥龄AO工艺是以静态泥龄法为基础设计开发的一种实用新型工艺,其主要设计思路是在传统活性污泥法工艺的基础上,将生化处理池分为两个完全独立部分:一部分为除碳池,不考虑硝化反应;另一部为完全硝化池,在完全硝化部分内设置缺氧池及内回流系统用于脱氮,原理如同AO脱氮工艺。在运行过程中,采用分点进水的方式,将大部分进水输送至常规活性污泥法进行除碳处理,将需要硝化部分输送至AO脱氮工艺进行脱氮处理,两股出水混合后输送至二沉池进行泥水分离。其主体工艺流程如图1所示。

图1 闭式双泥龄工艺流程示意图

2 研究要点与关键技术分析

闭式双泥龄AO工艺以定量配水和菌种混合回流为基础手段实现“按需硝化”以降低建设和运行成本,但该工艺遭到业界众多专家质疑,其主要原因是泥龄表征活性污泥在系统内的停留时间主要通过排泥来进行控制,因此在同一个排泥系统内实现不可能存在“双泥龄”。从工艺运行过程来看,在闭式双泥龄AO工艺系统中,异养菌与硝化菌在流出生物池后充分混合,并在同一个二沉池内沉淀并回流。由于回流的硝化污泥随进水一同被分配,会导致硝化菌被稀释,且由于硝化菌世代期相对较长,若进入除碳池内的硝化污泥因污泥停留时间(泥龄)达不到硝化菌的世代期,则存在硝化污泥彻底流失的可能性。因此,为防止硝化菌的稀释流失,闭式双泥龄AO工艺在运行参数设计上主要通过控制回流污泥的分配(配水比)和系统排泥保持脱氮单元中硝化菌的最低水平;同时通过硝化段的内回流系统控制和补偿该段的菌种浓度[1]。

上述的工艺控制手段对微生物系统的作用过程十分复杂,受影响的因素众多,闭式双泥龄AO工艺的设计意图能否真正实现需要进行进一步深入研究。本文以活性污泥数学活性为基础,通过计算机技术对闭式双泥龄AO工艺的运行过程进行仿真模拟,研判在不同配水比、泥龄和内回流比率情况下系统中菌种繁殖、变化情况,验证工艺设计意图,寻找优化控制和节能减排的空间。

3 研究方法

3.1 模型选择与参数验证

在众多的污水处理数学模型中,国际水协推出的ASM系列模型已经成为该领域发展最为成熟,使用最为普遍的模型[2]。本研究采样ASM的系列模型中的1号模型作为模拟闭式双泥龄AO工艺的基础模型,并通过灵敏度分析比较与实验室测定对模型参数进行分析验证和赋值[3]。模型采用参数值如表1所示。

3.2 模型构建与模拟软件的使用

本研究选用GPS-X软件对闭式双泥龄工艺进行模型构建和仿真模拟[4]。由于闭式双泥龄AO工艺为新型工艺,因此在使用软件时采用工艺自定义工具进行构筑物的设计和连接,直接采用平流式二沉池模型模拟泥分离过程,而不是简单地采用简化的分离系数描述沉淀效果。GPS-X模拟单个过程是将其作为在完全混合理想反应器(CSTR)内发生的,因此在构建反应器过程中,分别将除碳池、缺氧池和硝化池分别分解为10个CSTR反应器串联而成,替代推流式(PFR)构筑物。

表1 模型参数的赋值

4 研究结果与分析

4.1 工艺配水比的影响分析

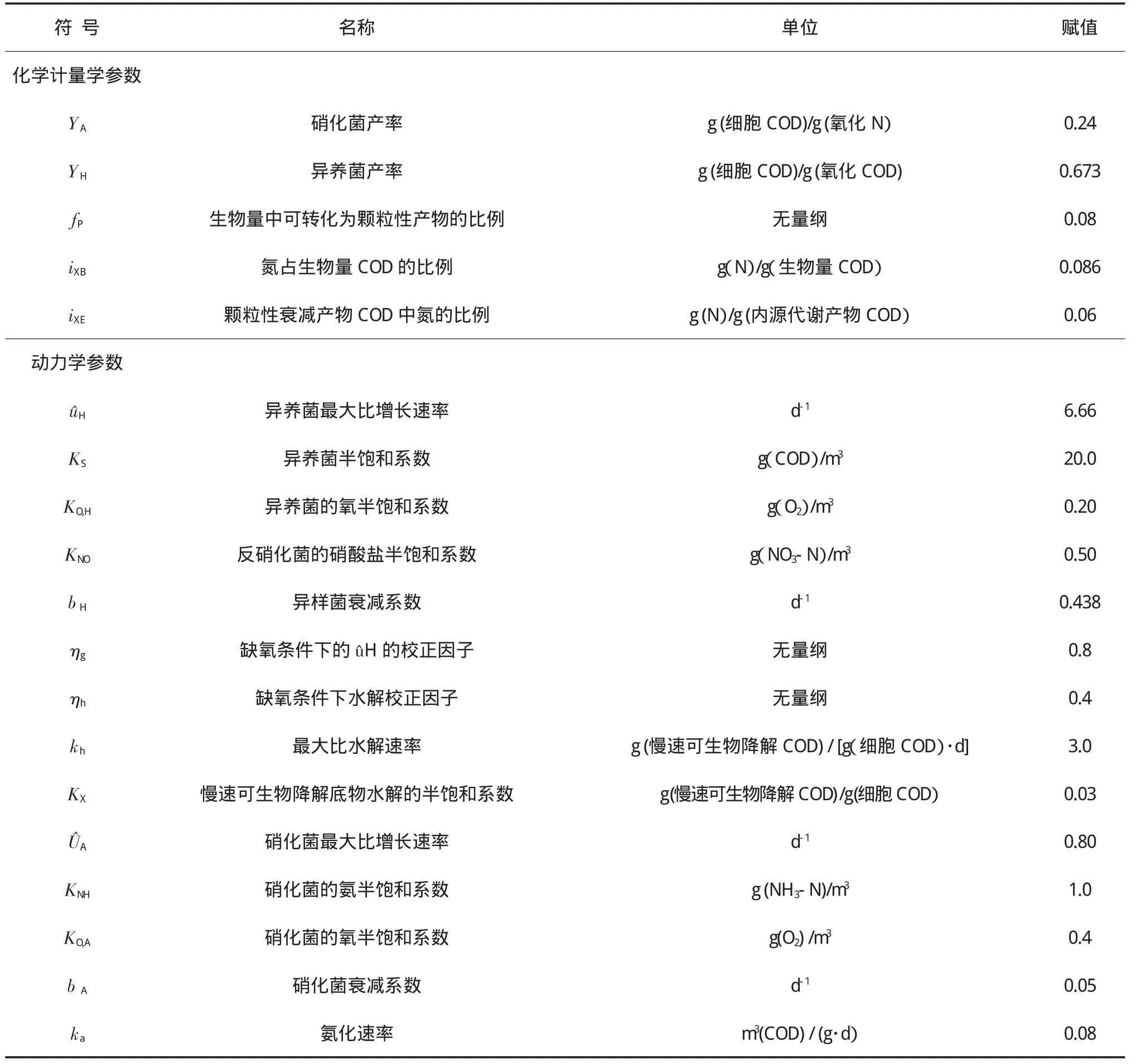

工艺配水比主要决定了污水及回流污泥进入传统活性污泥工艺段和缺氧/好氧段的量,是闭式双泥龄AO工艺控制硝化菌流失的最重要手段。不同配水比的模拟工况如表2所示,异养菌和硝化菌随配水比的变化情况如图2所示。

通过模拟结果可以发现在工况A1-A7条件下,异养菌浓度XH稳定维持在1 300 mg/L(COD)左右,不随配水比的变化有大的起伏。这主要是因为除碳池和硝化池的全曝气环境为异养菌生存提供良好的环境条件,好氧条件下异养菌的生长速率高于硝化菌,使其在微生物群落中占据优势地位。A8工况关闭了缺氧/好氧工段,模型所建立的物料平衡方程发生改变,在新的工艺条件下XH浓度达到1 996 mg/L(COD)。从工艺机理上可以认为在没有缺氧池情况下异养菌好氧增殖活性进一步加剧,使得其浓度有明显提高。

另一方面,硝化菌XA的浓度随着配水比的增加(进入缺氧/好氧工段的水量降低)而逐渐降低,在配水比大于60%后开始大幅下降,这证明在闭式双泥龄AO工艺设计计算时认为配水比将对硝化菌(即硝化菌)的浓度有重要影响的论断是正确的。然而,计算机仿真的结果表明无论配水比如何调节,系统内始终有一定浓度的硝化菌存在,却并没有出现设计报告所认为的硝化菌最终流失,失去硝化功能的情况出现。这主要是因为静态的工艺设计方式认为硝化菌的增殖(硝化反应)只发生在硝化池内,除碳池回流污泥进入硝化池将稀释硝化菌,造成菌种流失,ASM模型则认为硝化菌的增殖在任何条件下都会存在,不同的环境条件将影响其增殖速率的大小,显然这种论述更加符合微生物的活动规律。

表2 不同配水比条件下的模拟工况设置

图2 不同配水比条件下的菌种浓度

4.2 污泥龄的影响分析

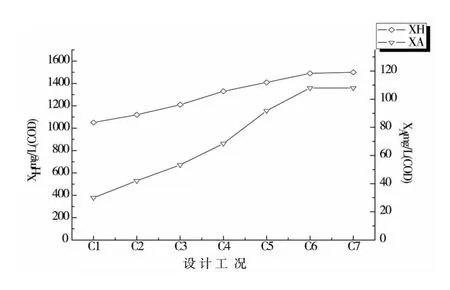

排泥是活性污泥法工艺中控制污泥性状的重要手段,通过排泥量除了可以直接影响污泥浓度外还能决定污泥在系统内的停留时间,即污泥龄。由于不同菌种的世代生长周期不同,污泥龄的长短将对活性污泥中菌种的繁殖代数产生影响,进而导致各菌种浓度的变化。不同泥龄条件下的工况设计参数见表3,异养菌和硝化菌随污泥龄的变化情况如图3所示。

表3 不同污泥龄条件下的模拟工况设置

图3 不同污泥龄条件下的菌种浓度

通过模拟结果可以发现不同泥龄相对应的异养菌XH和硝化菌XA的数量影响明显,随着泥龄的提升而显著增加。活性污泥是一个综合的复杂生物系统,各种不同的菌种共同存在于一个微生物环境。在水质净化过程中,各种微生物通过不同的代谢方式消耗废水中各类基质并借此获得个体生长繁殖的能量,如硝化菌XA通过氧化废水中NH3-N或NO2--N获得能量,而异养菌XH通过氧化分解废水中各类有机质而获得能量。微生物的不同代谢方式将直接影响其获取能量的数量和难易程度。因此,以不同基质作为主要能量来源的菌群具有不同的生长速率,其在活性污泥系统中的比例也因此受到影响。在闭式双泥龄AO工艺中,异养菌易于从氧化分解各类有机质中获取能量,其世代期短,繁殖快,在活性污泥系统中占主导数量。硝化菌群能量获取途径单一,比增长速率低、繁殖慢,往往需要较长时间的积累才能在系统中达到一定的比例,因此要求相应的泥龄较长。从图3可以看出,随着污泥龄的增长,异养菌和硝化菌浓度都有所提高,但硝化菌提高更快。由工况B1到B7异养菌浓度XH从1 050 mg/L(COD)升至1 490 mg/L(COD),增加近50%;硝化菌浓度XA则从30 mg/L(COD)升至108 mg/L(COD),增加了260%。由此可知,在闭式双泥龄AO工艺中通过提高整体泥龄而增加硝化菌的数量是可行的。当泥龄为20.6 d时的硝化菌浓度达到上限,不再随泥龄延长而提高。

4.3 硝化液回流的影响分析

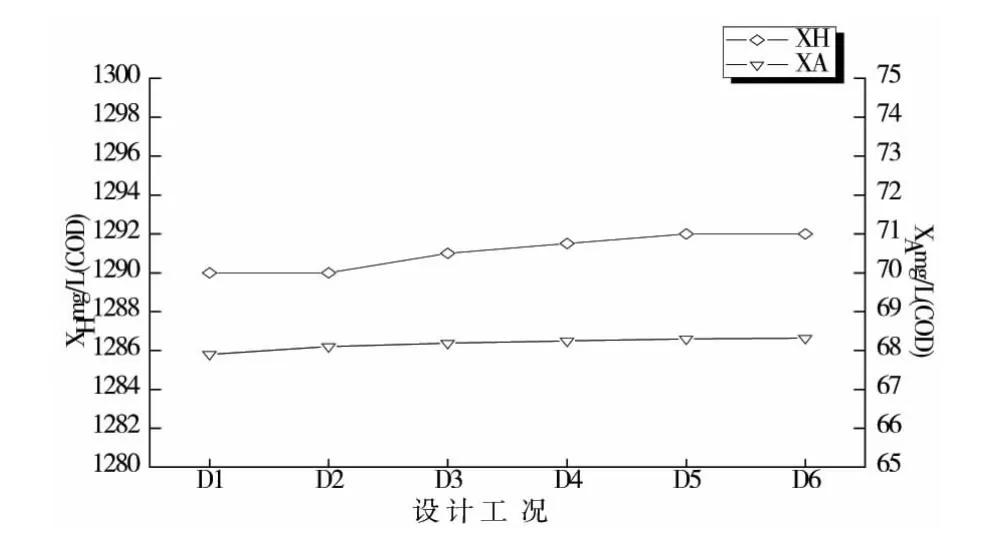

硝化液回流设置在缺氧/好氧工段的硝化池末端,主要目的是为了将经过硝化的混合液中的硝酸盐回流至缺氧段,通过异养菌的缺氧生长活动将硝酸盐还原为氮气,实现废水脱氮的目的。不同硝化液回流比的模拟工况设计见表4。异养菌和硝化菌随不同硝化液回流比的变化情况如图4所示。

表4 不同硝化液回流比条件下的模拟工况设置

如图4所示,异养菌浓度XH随硝化液回流量的增加没有显著变化,维持在1 290~1 300 mg/L(COD);硝化菌浓度XA随硝化液回流量的增加略有升高,但幅度很小,从69.7mg/L(COD)升至71.2mg/L(COD),菌种浓度随内回流比增加没有显著变化。闭式双泥龄AO工艺企图通过硝化池末端的回流延长硝化菌在AO工艺内的实际停留时间,防止硝化菌稀释流失的设计意图难以实现。这主要是因为硝化菌的增殖不是如同稳态的设计理论那样只发生在缺氧/好氧工段中,除碳池也同样存在一定程度的硝化菌增殖活动。南方污水厂普遍存在的进水中碳源不足,抑制了异养菌的活动,硝化菌在除碳池中增殖速率较高,与缺氧/好氧工段接近也使得增加硝化液回流量不能显著提高缺氧/好氧工段中的硝化菌浓度。

图4 不同硝化液回流条件下的菌种浓度

5 结论

本研究通过对闭式双泥龄AO工艺的计算机仿真,模拟工艺运行过程中菌种浓度变化的影响因素和影响程度,研判为防止硝化菌流失而设计的工艺控制措施的有效性,主要结论如下:

(1)闭式双泥龄AO工艺的传统活性污泥法工段和缺氧/好氧工段同时存在硝化菌和异养菌,且两个工段的菌种浓度相同,同时存在硝化反应。

(2)配水比对系统的硝化菌浓度存在显著影响,随着进入缺氧/好氧工段的污水和回流污泥的比例降低,硝化菌浓度逐渐较少,但只要AO工艺没有关闭,系统中的硝化菌浓度能够维持满足硝化的基本需要,不会出现完全流失的情况。

(3)各反应池中的菌种浓度不受反应池的理论泥龄影响,无论在何种工况下各工段的菌种浓度和组成基本一致,系统内的菌种组分由系统的总体泥龄决定,延长总体泥龄可以提高污泥浓度和硝化菌比例。

(4)硝化液回流变化对菌种浓度影响很小,对防止硝化菌稀释流失没有帮助。

[1]唐群,丁蓟羽,励建全.竹园第二污水处理厂氨氮运行数据分析探讨[J].给水排水,2009,35(7):46-48.

[2]IWAQ.活性污泥数学模型[M].张亚雷,李咏梅,译.上海:同济大学出版社,2002.

[3]Lin zhe,Liu suiqing.Research and Improvement of Detection Method of Wastewater Characteristic Parameters in Activated sludge model[A].Mechanic Automation and Control Engineering(MACE)[C].Piscataway:IEEE Press,2010.

[4]Hidromantis.GPS-X Technical Reference[M].Ontario:Hidromantis Inc.Canada,2006.