用SYSWELD软件研究齿轮轴渗碳淬火工艺

2014-09-26徐永福周永丹王卫锋

徐永福,周永丹,张 振,王卫锋

(1.洛阳矿山机械工程设计研究院有限责任公司,河南洛阳 471039;2.中色科技股份有限公司,河南洛阳 471003)

用SYSWELD软件研究齿轮轴渗碳淬火工艺

徐永福1,周永丹2,张 振1,王卫锋1

(1.洛阳矿山机械工程设计研究院有限责任公司,河南洛阳 471039;2.中色科技股份有限公司,河南洛阳 471003)

本文主要介绍齿轮轴材料成分、渗碳淬火后的性能要求以及传统渗碳淬火工艺。传统渗碳淬火工艺无法满足性能要求时,利用SYSWELD分析软件,对渗碳淬火工艺进行数值模拟。并与物理实验进行比较,得到渗碳淬火工艺:在空气中预冷5 min;再水冷15 min;最后空冷10 min。

渗碳淬火;齿轮轴;应力;SYSWELD软件

改革开放以来我国装备制造业以平均每年17%的速率快速增长,目前我国装备制造业的增加值仅次于美、日、德,居世界第四,已成为制造业大国,但还不是制造业强国[1]。其中,我国热处理(含表面改性)技术的落后是造成这种状况的主要原因之一,与国际先进水平存在巨大差距。所以,提高我国热处理水平现状有着重要意义。

本文在传统热处理的油淬和水淬都无法满足使用要求时,借助于SYSWELD分析软件,建立反映热处理过程中各种现象变化规律及其相互影响的数学模型,并进行数值法求解;与物理实验比较,得出了控制渗碳淬火工艺参数,为后续渗碳淬火热处理工艺改进提供了理论基础。

1 齿轮轴性能要求

齿轮轴如图1所示,其相关性能要求如下:材料为17CrNiMo6合金;齿轮模数为62.66725884 mm;齿数z为16;分度圆d为1002.676141;装夹条件为顶部吊起。

渗碳淬火后性能要求:1)锻要求(ME)级,晶粒度不低于7级;2)有效硬化层深度为6.0~6.5 mm,齿面硬度为60±4 HRC,齿芯硬度为35~40 HRC,齿根也需淬硬;3)机械性能(ME):σb≥1180MPa,σs≥785 MPa,δ5≥8%,ψ≥35%,Ak≥41 J。

图1 齿轮轴Fig.1 Gear shaft

表117 CrNiMo6合金的化学成分(质量分数,%)Table 1 The chemical composition of 17CrNiMo6 alloy(ω,%)

2 传统渗碳淬火工艺

17CrNiMo6合金属德国牌号,材料成分如表1所示。其渗碳淬火时由于合金元素含量较多,冷速较快时有淬裂的危险[2],且大型工件表面淬火到如此高的硬度难度较大。传统渗碳后齿轮轴渗层分布如图2所示。传统渗碳淬火热处理工艺曲线如图3所示。

图2 齿轮轴渗碳层分布Fig.2 Distribution of carburized layer in gear shaft

图3 传统热处理工艺曲线Fig.3 Process curve of traditional heat treatment technology

3 数值模拟过程

3.1 渗碳模拟

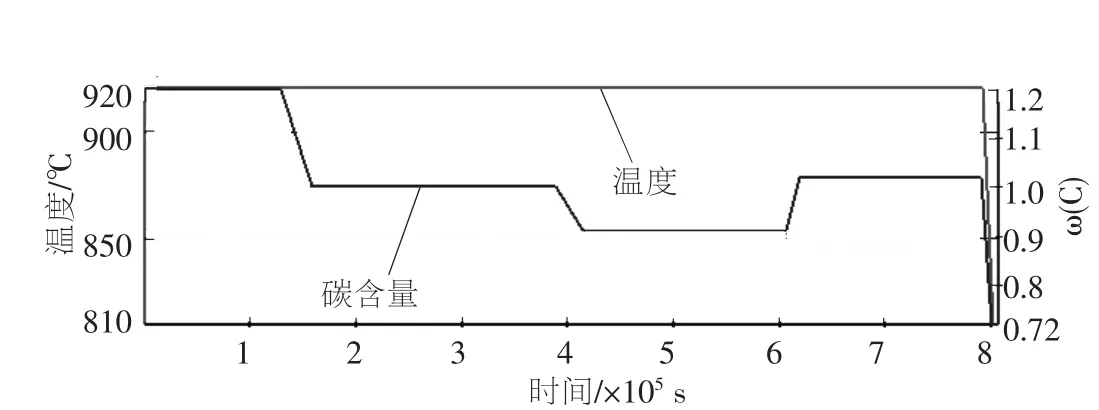

根据齿轮轴实际要求渗层调整渗碳工艺参数,如图4、图5、图6所示。渗碳温度一般在920℃左右,渗层分布要均匀,不能有过陡的梯度,以免渗碳层剥离。

图4 渗碳工艺曲线Fig.4 Process curve of carburizing

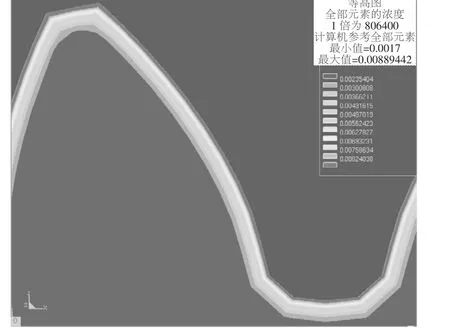

图5 模拟渗碳层分布Fig.5 Distribution of simulate carburized layer

图6 渗层中碳的含量Fig.6 The content of carbon in carburized layer

图7 φ100 mm试棒三维剖面图和温度场分布Fig.7 3D sectional view and temperature field distribution of φ100 mm test bar

3.2 试棒检测

实验材料、渗碳工艺、淬火温度确定后,对硬度影响最大的是冷却方式。油冷结果显示,硬度远远达不到技术要求。本文采用水冷的方式,但是17CrNiMo6 合金含量较高,水淬易裂[3]。φ100 mm试棒经渗碳淬火后做数值模拟,检查17CrNiMo6材料淬裂倾向性,并合理估计计算机模拟的误差范围。

3.3 水淬模拟结果

图7、图8为φ100 mm试棒水淬试验模拟结果,可以看出温度场分布、应力场分布及硬度分布均符合经验值;模拟硬度值为65 HRC。

图8 φ100 mm试棒应力场分布和硬度分布Fig.8 Distribution of stress field and hardness of φ100 mm test bar

4 物理实验结果

对φ100 mm试棒进行渗碳和水淬试验。水淬的硬度为65 HRC,且水淬试样并无淬火裂纹。

图9(a)为810℃淬火+180℃回火后试棒的表层组织为渗碳体和回火马氏体,由于碳含量比较高(0.9%左右),碳化物成网状,故渗碳表面硬且脆,给淬火带来困难[4]。图9(b)为810℃淬火+180℃回火后,试棒渗碳过渡层的金相组织,因此处碳含量较表层低,渗碳体并未连成网状,只在晶界处隐约可见。图9(c)为810℃淬火+180℃回火后试棒过渡层的金相组织,为残余奥氏体和回火马氏体。图9(d)为810℃淬火+180℃回火后试棒心部的金相组织,为残余奥氏体和低碳马氏体。

由于17CrNiMo6淬透性非常好,经900℃ ×6 h正火预处理,860℃退火后,试样在心部也能得到马氏体和贝氏体和残余奥氏体的混合物,如图9(e)所示。

所以,要在马氏体状态下提高工件的硬度,应该提高马氏体的晶格畸变量[5-6],即冷却过程中使更多的碳和合金元素固溶到马氏体晶格中。要达到此目的,必须增加冷却速度。如前文所述,实验材料、渗碳工艺、淬火温度已经确定,只有改变冷却介质来达到要求。

(a)810℃淬火+180℃回火,表层;(b)810℃淬火+180℃回火,次表层;(c)810℃淬火+180℃回火,过渡层;(d)810℃淬火+180℃回火,心部;(e)910℃ ×6 h正火+860℃退火,心部图9 试棒金相组织(a)810℃ quenching+180℃ tempering,surface;(b)810℃ quemching+180℃ tempering,subsurface;(c)810℃ quenching+180 ℃ tempering,transition layer;(d)810℃ quemching+180 ℃ tempering,core;(e)910℃ ×6 h normalizing+860℃ annealing,coreFig.9 Metallographic structure of test bar

5 结论

由于工件较大且形状复杂,模拟结果显示完全水淬应力较大,特别是在齿根处。故考虑用控制淬火的方法,即:水冷前先预冷;水冷一段时间使齿表面冷却;接着空冷,使齿表面温度回升,达到自回火的目的;然后油冷至Ms点以下。

通过SYSWELD模拟齿轮轴淬火过程得到的预冷时间、水冷时间、空冷时间等工艺参数如下:

1)水淬前在空气中预冷5 min。目的是减少淬裂倾向。空冷时间的控制以不发生珠光体转变为准。

2)预冷后水冷15 min。主要控制因素为淬火应力的大小,随着水冷时间的延长,齿根处淬火应力会越来越大,在淬火应力小于材料屈服应力时停止水淬。

3)水冷后空冷10 min。目的是使马氏体自回火,减少应力,但回火温度不应过高,控制在低温回火范围内,以免硬度下降太多。

[1]李志义.提高渗碳淬火和氮碳共渗件质量的途径[J].热处理,2007,10,20 -22.

[2]王秀芹.如何防止渗碳淬火齿轮磨削裂纹的产生[J].煤矿机械,2005.20(05):36 -38.

[3]刘晓峰,王婀珊,盛元辊.一种新型淬火冷却技术的研发和应用[J].热处理技术与装备,2012,33(05):48-50.

[4]李志义.渗碳淬火件表层非马氏体组织形成原因和防止措施[J]金属热处理,2000,25(09):54 -59.

[5]万晓峰,倪红军,黄明宇,等.不同工艺处理后镁钆合金的组织与力学性能[J].机械工程材料.2012(11):23-25.

[6]舒琴,徐轶,葛昌纯,等.热处理对喷射成形FGH4095组织的影响[J].材料导报,2012(20):6-8.

Research on Carburizing Process of Gear Shaft with SYSWELD Software

XU Yong-fu1,ZHOU Yong-dan2,ZHANG Zhen1,WANG Wei-feng1

(1.Luoyang Mining Machineering Design Institute Co.,Ltd.,Luoyang Henan 471039,China;2.China Nonferrous Metals Processing Technology Co.,Ltd.,Luoyang Henan 471003,China)

This paper describes the composition of gear shaft material and performance requirements after carburizing and traditional carburizing technology.When traditional carburizing process can not meet the performance requirements,carburizing process is performed numerical simulation by SYSWELD analysis software.The result compares with physical experiments so that get carburizing process,which is precooling 5 min in air,then water quenching 15 min,final air cooling 10 min.

carburizing;gear shaft;stress;SYSWELD software

TG156

A

1673-4971(2014)05-0040-04

2014-05-24

徐永福(1981-),男,工程师,主要从事矿山提升机设计制造、加工工艺及CAE分析应用研究等。

联系电话:13643794152;E-mail:Xuyf@citic-hic.com.cn

book=2014,ebook=261