42CrMo钢离子渗氮+后氧化复合处理研究

2014-09-26武计强李景才

武计强,李景才,2,魏 伟,2,胡 静,2

(1.常州大学材料科学与工程学院,江苏常州 213164; 2.常州赛斐斯新材料科技有限公司,江苏常州 213164)

42CrMo钢离子渗氮+后氧化复合处理研究

武计强1,李景才1,2,魏 伟1,2,胡 静1,2

(1.常州大学材料科学与工程学院,江苏常州 213164; 2.常州赛斐斯新材料科技有限公司,江苏常州 213164)

在脉冲等离子渗氮炉中42CrMo钢进行离子渗氮和后氧化复合处理,离子氧化介质为普通空气。采用金相显微镜、X射线衍射仪、电化学性能分析测试仪对复合渗层的显微组织、物相及耐腐蚀性进行了测试和分析。研究结果表明,复合渗层硬度较单一离子渗氮得到的有不同程度的提高,最大硬度达到760 HV0.05;42CrMo钢离子渗氮后进行氧化处理可在氮化层上形成一层1~2 μm厚的氧化层,该氧化层由Fe2O3和Fe3O4组成;后氧化显著提高42CrMo钢的耐蚀性,其中400℃ ×60 min后氧化获得最佳耐蚀性。

42CrMo钢;离子后氧化;显微硬度;耐蚀性

42CrMo钢具有良好的综合性能,如强度高、韧性好、淬透性好等,被广泛应用于齿轮。为满足齿轮表面耐磨、心部良好韧性的设计要求,扩大工程领域的应用领域,一般都要进行表面热处理。现阶段离子渗氮技术已被广泛地应用于42CrMo钢表面强化处理[1]。但是离子渗氮后形成的渗氮层表面硬而脆,容易脱落。近年,在离子渗氮基础上开发的氧化复合处理技术有效弥补了这一缺点[2-3]。

离子渗氮后续氧化复合工艺是在离子渗氮之后再进行一次氧化处理的复合工艺,进一步提高渗层的综合性能[4]。后续氧化过程中,化合物层发生调幅分解,合金氮化物弥散析出,渗氮层硬度得到不同程度的提高;同时渗层表面生成一层致密的以Fe3O4为主、外加少量Fe2O3的氧化膜,由于Fe2O3氧化膜结构疏松,生产中需要尽量避免[5-8]。南昌大学周潘兵对此进行了研究,并确定了W6Mo5CrV2最佳后氧化工艺[9],但获得的工艺参数对其他材料不具备普适性。

本文采用空气作为氧化介质,工艺成本低,易于操作。将离子氧化技术与42CrMo钢离子渗氮结合起来,研究离子氧化温度与时间对复合渗层组织与性能的影响。并结合复合渗层的组织形貌和显微硬度等特性,探讨离子渗氮后氧化复合工艺的机理。

1 实验材料及方法

实验材料为调质态42CrMo钢,其化学成分(质量分数,%)为:0.39 ~0.42 C;0.16 ~0.24 Mo;0.75~1.0Mn;0.15 ~0.34 Si;0.9 ~1.02 Cr;其余为 Fe。调质后试样基体硬度为350 HV0.05。采用线切割机切成10 mm×10 mm×5 mm试样,表面依次用240~2000目的SiC砂纸磨平,再用金刚石抛光至镜面,最后用无水乙醇在超声波中清洗10~15 min,并用吹风机吹干,待用。

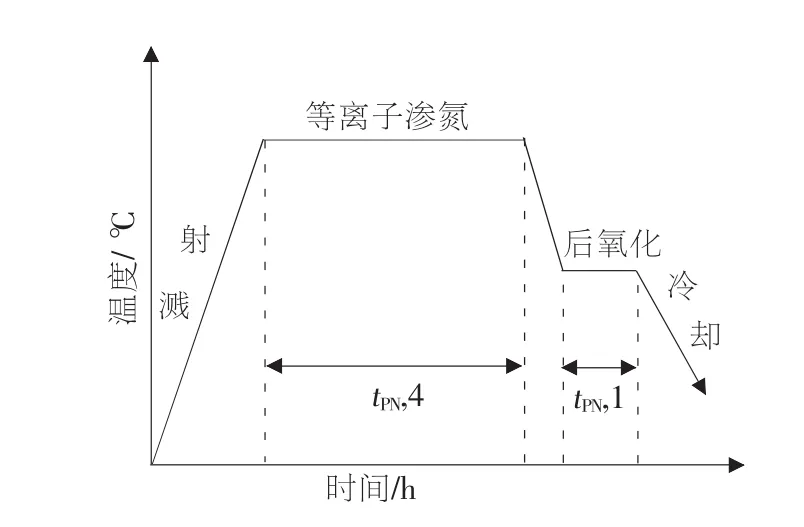

离子渗氮后氧化复合处理工艺流程主要分如下3步(见图1):1)向LD-8CL型直流等离子体渗氮炉内通入氢气进行溅射加热和清洁处理;2)当达到设定的温度后通入氢气和氮气,N2:H2=1:3,进行离子氮化,渗氮温度为550℃,时间为4 h;3)氮化结束后,在离子炉内冷却到氧化温度,通入空气进行后氧化,空气流量为4 L/min,氧化结束后随炉冷却到室温。离子渗氮后氧化复合处理所采用的工艺参数如表1所示。

图1 离子渗氮+后氧化工艺流程图Fig.1 Process chart of plasma nitriding and post-oxidation

表1 离子渗氮+氧化复合处理工艺参数Table 1 Process parameters of plasma nitriding and post-oxidation

采用金相显微镜对试样截面进行组织观察;采用D/max2500型X射线衍射仪对渗氮层物相进行分析,采用TD7300型电化学测试系统在3.5%NaCl溶液中进行,测量氧化后的试样在室温下的极化曲线,参比电极为饱和甘汞电极(SCE),辅助电极为Pt电极,扫描速度为1 mV/s。

2 实验结果与分析

2.1 离子渗氮复合渗层显微组织和厚度分析

图2为不同参数氧化处理后复合渗层的截面显微组织。可以看出,化合物层的厚度随氧化时间的延长逐渐减小,氧化温度越高其厚度越小,后氧化处理后有效扩散层的厚度略微增大[10]。在450℃ ×60 min时,化合物层厚度达到最小值,这主要是因为在较高温度450℃氧化过程中,化合层氮化物相分解,释放的一部分氮原子迅速扩散到基体内部,导致化合层厚度减小,扩散层厚度增加。

2.2 截面显微硬度

图3为42CrMo钢不同条件氧化处理后的截面显微硬度曲线。从图中可以看出42CrMo钢经复合处理后沿渗层深度方向的显微硬度较单一离子渗氮后均有不同程度的增加,在400℃ ×60 min时获得最大硬度760 HV0.05。由于氧化时间的增长固溶在铁氮化合物中的合金氮化物弥散析出,起到弥散强化作用;氧化温度升高或时间过度延长,合金氮化物将聚集长大,导致复合渗层硬度有所下降。

2.3 复合渗层XRD物相分析

图4为42CrMo钢离子渗氮后经不同氧化处理的复合渗层的X射线衍射图谱。可见,离子渗氮后42CrMo钢的渗氮层主要有 ε-Fe2-3N、γ'-Fe4N 和少量CrN。氧化处理后新增了Fe2O3、Fe3O4和α-Fe等物相。

2.4 复合渗层电化学腐蚀性能分析

图3 42CrMo钢经不同氧化工艺处理后复合渗层的显微硬度Fig.3 Microhardness of compound layer of 42CrMo steel treated by different oxidation processes

图4 42CrMo钢复合处理后渗层的X射线衍射图谱Fig.4 XRD patterns of layer treated at different oxidation conditions for 42CrMo steel

图5给出了不同参数的后续氧化处理下复合渗层的电化学性能测试结果。由极化曲线可以看出试样经不同参数的后续氧化处理后的腐蚀电位得到大幅度提高,腐蚀电流变小,可以得出复合渗层的耐腐蚀性能得到极大提高。400℃ ×60 min氧化时获得最佳耐腐蚀性能,因为此条件形成的氧化层主要为Fe3O4物相。

图5 不同氧化工艺条件下复合渗层的动电位极化曲线Fig.5 The potentiodynamic polarization curve of compound layer at different oxidation conditions

3 结论

1)42 CrMo钢离子渗氮后氧化复合处理后,渗层由氧化层、氮化层和扩散层构成。

2)42 CrMo钢离子渗氮后氧化处理后,表层氧化层物相取决于温度和时间,主要由Fe3O4和Fe2O3组成。

3)42 CrMo钢经离子渗氮后氧化复合处理,截面硬度较单一离子渗氮得到不同程度的提高,最大硬度达到 760 HV0.05。

4)后氧化处理显著提高42CrMo钢离子渗氮样耐腐蚀性能,其中400℃ ×60 min为最优后氧化工艺参数。

[1]Li J C,Yang X M,Wang S K,et al.A rapid D.C.plasma nitriding technology catalyzed by pre-oxidation for AISI4140 steel[J].Materials Letters,2014,116:199 -202.

[2]Li Y,Wang L,Zhang D D,et al.Improvement of corrosion resistance of nitrided low alloy steel by plasma post-oxidation[J].Applied Surface Science,2010,256:4149 -4152.

[3]Steffen Hoppe.Fundamentals and applications of the combination of plasma nitrocarburizing and oxidizing[J].Surface and Coatings Technology,1998,98:1199-1204.

[4]Akgun Alsaran,Hikmet Altun,Mehmet Karakan,et al.Effect of post-oxidizing on tribological and corrosion behaviour of plasma nitrided AISI 5140 steel[J].Surface and Coatings Technology,2004,176:344-348.

[5]Eun-Kab Jeon,Ik Min Park,Insup Lee.Plasma post-oxidation of nitrocarburized SUM 24L steel[J].Materials Science and Engineering A,2007,449-451:868-871.

[6]Abedi,Salehi H R,Yazdkhasti M,et al.Effect of high temperature post-oxidizing on tribological and corrosion behavior of plasma nitrided AISI 316 austenitic stainless steel[J].Vacuum,2010,85:443-447.

[7]Kou Hyun Lee a,Ki Suk Nama,Pyung Woo Shin,et al.Effect of post-oxidizing time on corrosion properties of plasma nitrocarburized AISI 1020 steel[J].Materials Letters,2003,57:2060 -2065.

[8]Karimzadeh N,Moghaddam E G,Mirjani M,et al.The effect of gas mixture of post-oxidation on structure and corrosionbehavior of plasma nitrided AISI 316 stainless steelN[J].Applied Surface Science,2013,283:584 - 589.

[9]周潘兵,周浪,陈忠博.高速钢氧氮共渗与渗氮后氧化的组织与性能比较[J].金属热处理,2007,32(5):28-30.

[10]Mandkarian N,Mahboubi F.Effect of gas mixture of plasma post-oxidation on corrosion properties of plasma nitrocarburised AISI 4130 steel[J].Vacuum,2009,83:1036-1042.

Study on Compound Treatment of Plasma Nitriding and Post-oxidation for 42CrMo steel

WU Ji-qiang1,LI Jing-cai1,2,WEI Wei1,2,HU Jing1,2

(1.School of Materials Science and Engineering,Changzhou University,Changzhou Jiangsu 213164,China;2.Changzhou Saifeisi Advanced Materials and Technology Co.,Ltd.,Changzhou Jiangsu 213164,China)

The compound of plasma nitriding and post-oxidation treatment was carried out by plain air as medium for 42CrMo steel in a pulsed plasma ion nitriding system.The microstructure,phases and corrosion resistance were measured and analyzed by optical microscopy,X-ray diffraction(XRD)and electrochemical polarization.The results showed that hardness of compound layer had varying degree of increase than the single nitride one,and a maximum value of compound layer reached 760 HV0.05.The oxide layer of 1-2 μm thickness can be formed on nitride layer by the post-oxidation treatment after ion nitriding,and composed of Fe2O3and Fe3O4.Tne post-oxidizing significantly improved the corrosion resistance of 42CrMo steel,the best corrosion resistance of them was post-oxidation treatment at 400℃ for 60 min.

42CrMo steel;post-oxidation;microhardness;corrosion resistance

TG178

A

1673-4971(2014)05-0012-04

2014-07-16

武计强(1988-),男,硕士研究生,主要从事金属材料表面改性研究。

胡 静,联系电话:0519-86330095;E-mail:jinghoo@126.com

江苏省研究生创新基金、常州市科技支撑项目(CE20110098)