基于正交试验的激光传感器最优位姿研究

2014-09-25卢章平王浩田沙春发陈萍华

陈 勇, 卢章平, 王浩田, 沙春发, 陈萍华, 郑 航

(1.江苏大学 机械工程学院,江苏 镇江 212013;2.江苏申模数字化制造技术有限公司,江苏 镇江 212143)

0 引 言

随着国内汽车市场竞争的加剧和用户对汽车各方面性能需求的提高,汽车覆盖件作为外观装饰性零件,越来越受到主机厂的重视,而相邻两覆盖件接合处的间隙面差是衡量覆盖件质量的关键数据,覆盖件之间的间隙面差定量激光检测将是今后发展的趋势。

现有检具仅仅能够提供直观定性的分析,为考虑今后发展,采用激光检测技术可以提高检测精度和效率,为保证激光传感器在检测系统中的使用性能最佳,须对激光传感器的最优位姿进行试验[1~4]。本文提出了一种基于正交试验的激光传感器最优位姿的研究方法,为激光检测技术的进一步发展奠定了基础。

1 试验方案设计

对一理想条件下的理论正确元素,由激光传感器在不同扫描条件下扫描得到的点构造出实际元素,理论正确元素和实际元素与物体上对应点绝对位置的偏离程度视为激光传感器在该条件下的测量误差,通过最小测量误差来确定激光传感器的最优位姿。在试验方案中,由于必须要有理想条件下的理论正确元素作为参考,因此,实际中如何使被测元素尽量接近理想元素成为试验的关键。平面元素加工简单,形状精度容易保证,且有平面度可以作为被测量,为简化试验过程,物体上待测面的轮廓应尽量简单,因此,使用平面作为扫描面被测元素。考虑到一般情况下激光传感器的精度在0.01 mm级别,因此,使用平面度达到μm级的平面来模拟理论正确元素。其中值得注意的是,平面度必须至少达到μm级,若是不限制平面度,该试验将退化成测量平面度时位姿因素对激光传感器精度的影响试验,其结果将只适用于测量平面度情形,不具有一般性。

1.1 试验设备

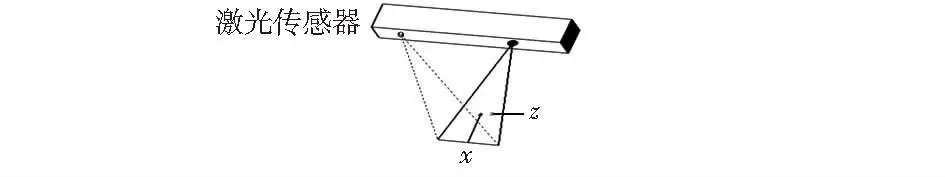

如图1所示,试验中使用了能够夹持激光传感器运动,并能保证定位精度的高精度数机床,能夹持金属块的万能分度头和3块平面度至少达到μm级的长宽高为50 mm×50 mm×5 mm的金属块样件,其中金属块表面粗糙度Ra分别为1.6,3.2,6.3 μm。

图1 激光传感器试验台

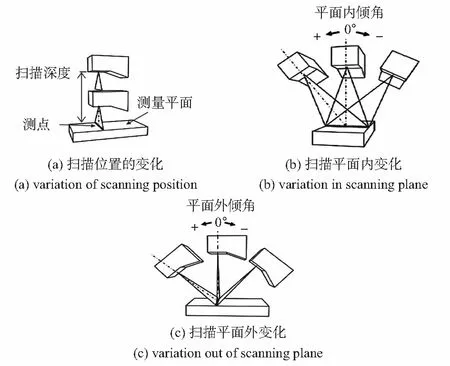

激光传感器由激光器、激光检测器和测量电路组成,如图2,其工作原理是基于光学三角测量原理。激光器发出光,经透镜形成x平面光幕,并在物体上形成一条轮廓线,镜片收集被物体反射回来的光被信号处理器分析处理,轮廓线的长度用x轴计量,轮廓线的高低用z轴计量。

图2 激光传感器工作原理

1.2 试验过程与分析

试验分为热稳定性试验和激光传感器最优位姿试验2个过程,利用正交试验法对粗糙度、倾斜角度和扫描距离对测量结果的准确性做定量的分析。

1.2.1 热稳定性试验

按照图1所示夹持激光传感器,选用粗糙度为3.2的平面金属块并固定,激光传感器在2个方向上都不做任何倾斜,激光光束大致位于待测平面的对称直线处,初始时使金属块近似位于激光传感器的测量下限处(两者位置最近),在设置初始条件时注意激光传感器不要开机,若必须开机,则试验前必须关机等其冷却。

激光传感器开机,首先扫描当前位置,然后对待测平面的左右对称区域交替轮流扫描,向两侧区域运动的距离随机(或预先设定,必须无规律),50 mm的扫描范围内必须8 min左右采集1次数据,共采集20次数据,每次扫描10次,得到10组数据,构成第一个平面点云。同理,等激光传感器冷却后重复第一阶段过程,只需改变第二阶段试验和第三阶段试验扫描位置分别为60,68 mm,3个阶段完成后,热稳定试验结束。

1.2.2 激光传感器最优位姿试验

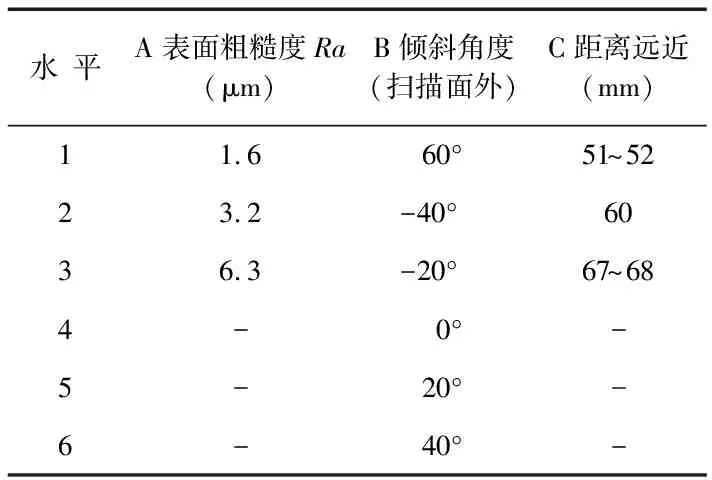

选取对试验结果影响最大的各种因素及其水平范围[5],本试验研究目的是得到各因素在各个水平下激光传感器的最优位姿,试验主要考虑表面粗糙度、扫描位置(距被测物体远近)、倾斜角度3个因素,其中倾斜角度分为2种情况,扫描平面内倾斜角度和扫描平面外倾斜角度 ,如图3(b),(c)所示[6]。考虑实际情况,2组倾角情况不相互组合,分别试验“表面粗糙度+扫描位置+扫描平面内倾角”与“表面粗糙度+扫描位置+扫描平面外倾角”2种组合,并采用正交试验法进行了试验研究,获得了正交试验的最优结果,为实际应用激光传感器提供了一定的理论依据。

图3 扫描位置与扫描平面的变化

1)正交试验

正交试验以概率论、数理统计和实践经验为基础,利用标准化正交表安排试验方案,并对结果进行计算分析,最终迅速找到优化方案[7~9]。

2)扫描平面内倾角试验

扫描平面内倾角试验因素水平如表1所示,在三因素三水平下,运用表2的L9(34)正交表作为表头,制定试验方案。

表1 扫描面内因素水平表

表2 试验安排表

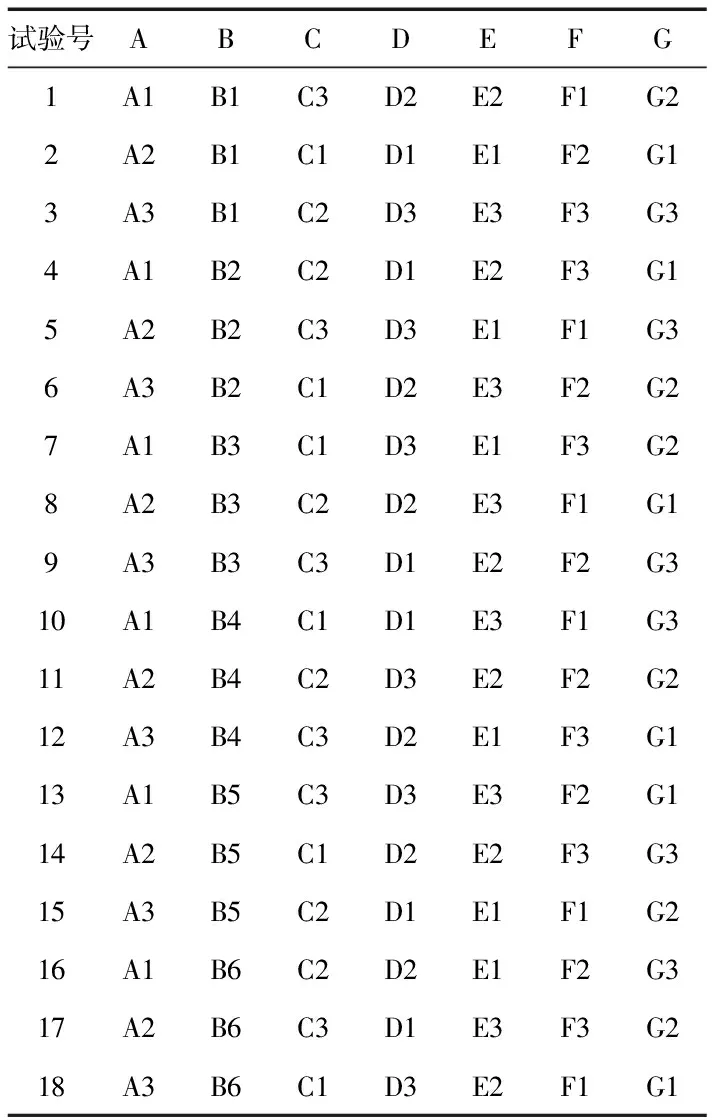

3)扫描平面外倾角试验

扫描平面外倾角试验因素水平如表3所示,在混合型因素水平下,运用表4的L18(6×36)正交表作为表头,制定试验方案。

表3 扫描面外因素水平表

表4 试验安排表

2 试验数据处理分析

对2D线激光,在某一扫描条件下,通过间接测量扫描金属块待测平面的整个区域,得到平面的完整点云,用最小二乘法进行拟合得到平面,并计算激光扫描测量平面的平面度,该平面度结果作为激光传感器在该扫描条件下的误差。

激光传感器测量得到的数据一般比较杂乱,激光测量线两端可能出现零点,超过量程或者在间隙内会存在无效数据。因此,需要将数据进行一定的筛选并处理。试验数据处理中,利用拟合点集中的扫描点进行最小二乘拟合直线段参数计算的公式如下

式中 (xi,yi)为拟合点集中第i个扫描点的坐标,n为拟合点集中扫描点的数量。根据最小二乘法思想,以拟合直线段端点距离拟合平面的加权距离最小为准则来计算拟合平面[11]。

2.1 热稳定性试验数据分析

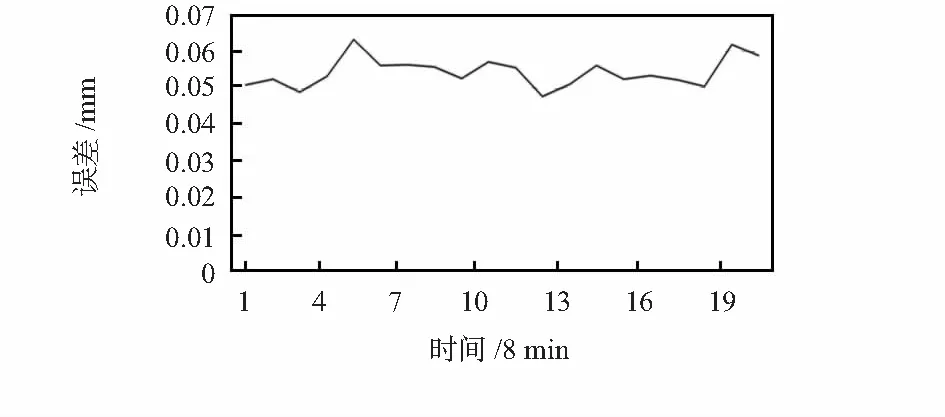

热稳定性试验共进行了3次重复性试验,每次试验采集20组数据,时长均超过150 min。通过上述试验数据处理方法得到如图4~图6。

图4 热稳定性试验一

图5 热稳定性试验二

图6 热稳定性试验三

综合这3次热稳定试验结果所得,激光传感器不需要进行通电预热这个过程,通电后就可以达到其稳定工作状态。

2.2 激光传感器最优位姿试验数据分析

激光传感器最优位姿试验数据分析分为扫描面内试验结果与极差分析和扫描面外试验结果与极差分析两部分。

1)扫描面内试验结果与极差分析

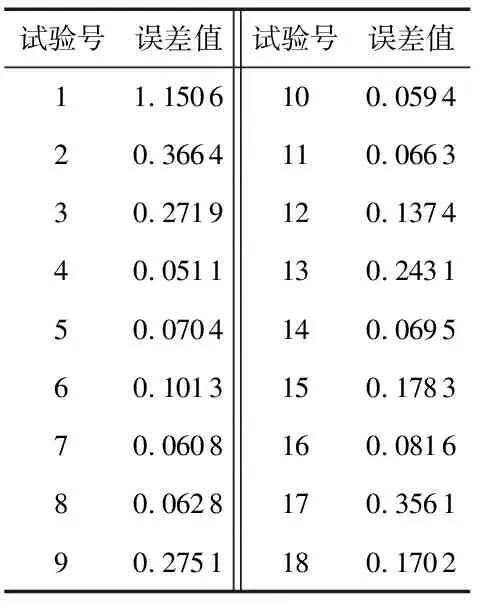

处理的扫描面内误差试验结果如表5所列。

表5 面内误差试验结果(mm)

扫描面内极差分析结果如表6所列。

表6 面内极差分析表(mm)

根据正交设计的特性,对A1,A2,A3来说,3组试验的试验条件是完全一样的(综合可比性),可进行直接比较。如果因素A对试验指标无影响时,那么,均值1、均值2、均值3应该相等,由表6可见均值1、均值2、均值3实际上不相等。说明A因素的水平变动对试验结果有影响。因此,根据均值1、均值2、均值3的大小可以判断A1,A2,A3对试验指标的影响大小。由于试验指标为表面粗糙度,而均值1>均值3>均值2,且均值2、均值3值相近,所以,可断定A2或A3为A因素的优水平。同理,可以计算并确定B2,C2分别为B,C因素的优水平。3个因素的优水平组合A2B2C2 或A3B2C2为扫描面内试验的最优水平组合,即表面粗糙度Ra为3.2或6.3,倾斜角度(扫描面内)为-10° ,激光扫描远近距离在60 mm级。

根据极差R大小,可以判断因素的主次影响顺序,R越大,表示该因素的水平变化对试验指标的影响越大,因素越重要。表6结果可见RC>RB>RA,所以,因素对试验指标影响的主→次顺序是C,B,A。即距离远近影响最大,其次是倾斜角度(扫描面内),而表面粗糙度Ra的影响较小。

2)扫描面外试验结果与极差分析

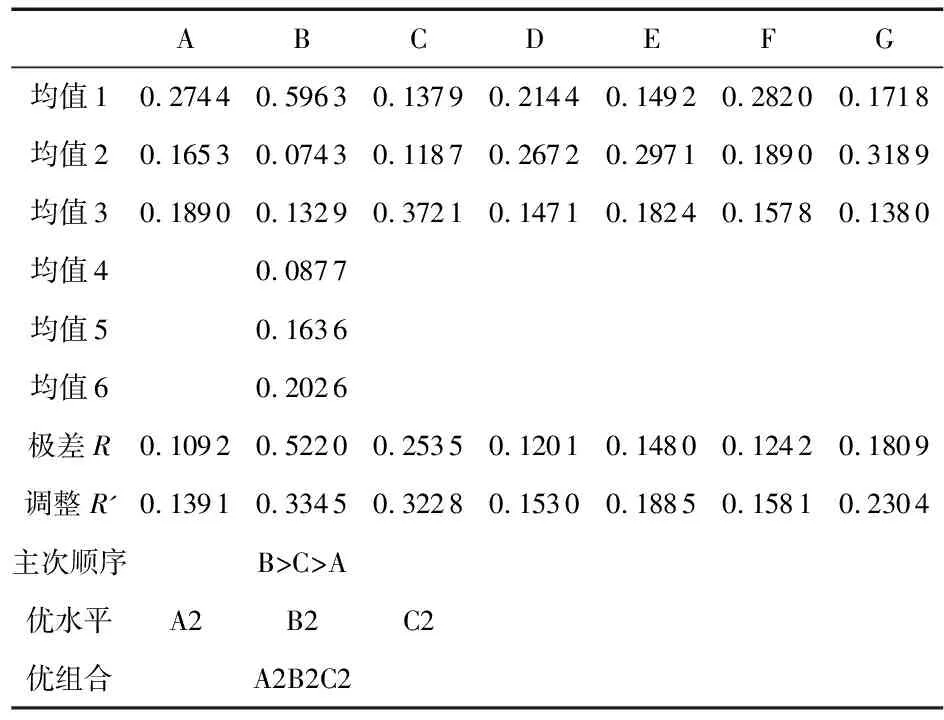

处理的扫描面外误差试验结果如表7所列,扫描面外极差分析结果如表8所列。

具体分析方法同扫描面内试验分析,计算结果如表9所示。可断定A2,B2,C2分别为A,B,C因素的优水平。3个因素的优水平组合A2B2C2为扫描面外试验的最优水平组合,即表面粗糙度Ra为3.2,倾斜角度(扫描面外)为-40°,激光扫描远近距离在60 mm。

表7 面外误差试验结果(mm)

当因素水平完全相同时,因素的主次关系完全由极差R的大小来决定。当水平数不完全一样时,无法进行直接的比较,这是因为当因素对指标有同等影响时,水平多的因素极差应大一些,因此,需要利用折算系数对极差进行折算。折算后,则可借助于R′的大小来衡量因素的主次顺序。

表8 面外极差分析表(mm)

表9 折算系数表

3 结 论

试验了激光传感器的热稳定性和运用正交试验设计

对非接触式激光传感器的最优位姿的影响,将工件表面粗糙度、扫描位置(距被测物体远近)、倾斜角度作为变量进行试验[12]。试验结果证明:激光传感器开机准备活动对其扫描的准确性没有影响,激光传感器在特定的倾斜角度(即扫描面内为-10°和扫描面外为-40°)和扫描距离在激光传感器测量范围中间位置时,才能达到最佳使用性能。本研究为自主研发激光检测系统提供了试验参考,为企业实际应用提供了理论依据,具有一定工程应用价值。

参考文献:

[1] 王世峰.激光位移传感器数据采集技术[J].微计算机信息 (测控自动化),2008,9(4):63.

[2] Huang W,Kovacevic R.A laser-based vision system for weld quality inspection[J].Sensors,2011,11(1):506-521.

[3] Che C,Ni J.A ball-target-based extrinsic calibration technique for high-accuracy 3D metrology using off-the-shelf laser-stripe sensors[J].Precision Engineering,2000,24(3):210-219.

[4] Vukašinoviĉ N,Bracun D,Možina J,et al.A new method for defining the measurement-uncertainty model of CNC laser-triangulation scanner[J].The International Journal of Advanced Manufacturing Technology,2012,58(9-12):1097-1104.

[5] 王东锋,汪定江,康布熙,等.基于正交试验的CuNiSi合金加工工艺研究[J].功能材料,2007,38(1):144-147.

[6] Nick Van Gestel,Steven Cuypers,Philip Bleys,et al.A perfor-mance evaluation test for laser line scanners on CMMs Optics and Lasers in Engineering,2009,47:336-342.

[7] 刘瑞江,张业旺,闻崇炜,等.正交试验设计和分析方法研究[J].实验技术与管理,2010,27(9):52- 53.

[8] 徐仲安, 王天保, 李常英,等.正交试验设计法简介[J].科技情报开发与经济,2002,12(5):148-150.

[9] 董如何, 肖必华, 方永水.正交试验设计的理论分析方法及应用[J].安徽建筑工业学院学报:自然科学版,2004,12(6):103-106.

[10] 田社平.间接测量结果估计及其数据处理[J].计量技术,1998(5):42-44.

[11] 潘国荣,秦世伟,蔡润彬,等.三维激光扫描拟合平面自动提取算法[J].同济大学学报,2009,37(9):1251-1255.

[12] 吴奎先.三角法光学非接触测量头应用中的关键技术[J].天津大学学报,2005,38(1):69- 73.