数字气压传感器的一种高效标定和补偿方法*

2014-09-25杜利东卫克晶

李 亮, 杜利东, 赵 湛, 卫克晶

(1.中国科学院 电子学研究所 传感器技术联合国家重点实验室,北京 100190;2.解放军理工大学 气象海洋学院 探测与装备工程教研中心,江苏 南京 210007;3.中国科学院大学,北京 100080)

0 引 言

硅压阻式气压传感器采用目前较为成熟的微电子加工工艺制造,将微机械结构和电路集成到一起[1],具有体积小、功耗小和成本低等优点,在各领域中都有广泛应用,特别是随着近年来行动装置的快速发展,在个人气象站、室内定位等方面也有非常广阔的应用前景。

相较于其他气压传感器,硅压阻式压力传感器的缺点主要是受温度影响比较大[2],因此,为了提高其输出精度就要合理地设计硬件电路和选择标定方案、补偿算法。本文首先设计了一种成本低、体积小的数字气压传感器,然后根据设备特性选择了合适的标定方案。最后在对比多种温度补偿算法后[3]选择了合适的温度补偿算法。该补偿算法取得了良好的补偿效果,明显减小了温度对传感器输出特性的影响。

1 传感器芯片特性分析

方形膜硅压阻式压力传感器芯片目前应用较为广泛,相较于圆形等其他薄膜形状,它更易采用MEMS工艺加工。本文即是对一种方形芯片标定和补偿,在方形芯片的平膜片的四边制造有4只相同的力敏电阻器,由它们构成的四臂受感电桥就可以把压力转换为电压。假设4只力敏电阻器的初始值均为R,电桥的输入电压为Uin,输出电压为Uout,则应力和输出电压、电阻的变化ΔR之间的关系为

式中πl,πt为纵向压敏系数和横向压敏系数;σl,σt为纵向应力和横向应力。

当温度不变时,压敏系数保持不变,电桥的输出电压与应力呈线性关系。当温度变化时,压阻系数会有明显的变化[5]:温度升高,电阻率的变化率减小,因此,压阻系数减小;反之,压阻系数增大,这种变化导致了输出电压的非线性变化。

2 数字气压传感器制作

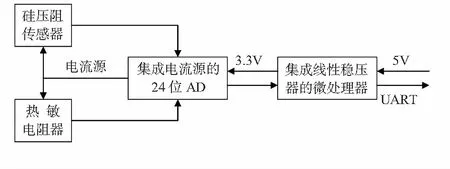

经过多次的测试实验,以硅压阻式压力传感器为基础设计了一种集成度高、成本较低的数字气压传感器,它主要分为数据采集部分和温度补偿部分,其硬件原理如图1。

图1 数字传感器硬件结构原理图

数据采集部分由硅压阻传感器、热敏电阻器和高精度AD芯片组成。温度补偿由微处理器实现。热敏电阻器通过导热胶粘贴在硅压阻传感器的外壳上,准确、实时地测量传感器的工作温度。高精度AD芯片为二者提供电流,同时采集输出信号,转换后发送给微处理器。微处理器依据传感器芯片的工作温度对其输出电压做温度补偿运算并转换为压强,输出数字结果。

在这一电路中仅用了2个集成度较高的芯片,并且没有额外的接口转换芯片,故电路板的尺寸较小(如图2)。

图2 数字传感器实物

根据需求可以将这一电路模块转接或者与其他传感器集成。在本文所述的标定过程中,数字气压传感器需经过一个转接模块,将UART转换为USB连接到上位机。

3 标定方案选择

3.1 测试设备

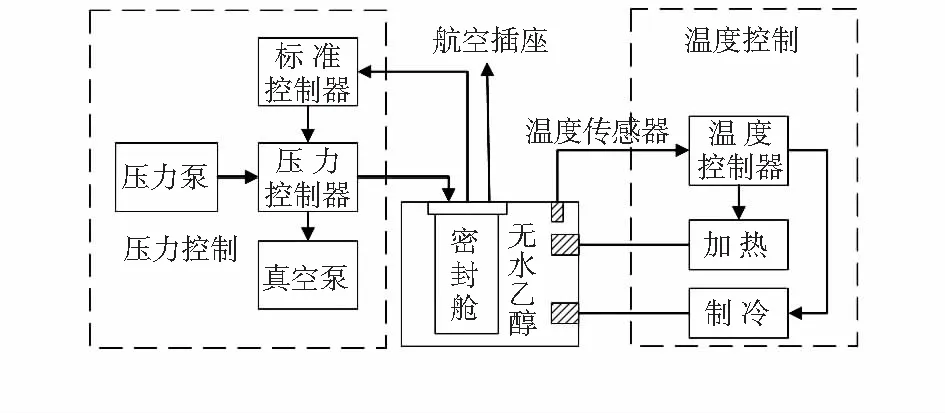

本文使用北京市国瑞智新技术有限公司出产的探空仪气压传感器校准设备进行标定,它分为压力控制、温度控制和密封压力舱3个部分(如图3所示)。

图3 测试设备原理图

密封舱内的压力和温度的控制是相互独立的。密封舱的容积为φ300 mm×400 mm,浸泡在无水乙醇中;温度控制器控制无水乙醇的温度,压力控制器直接控制密封舱内的压力;信号线通过航空插座与外部连接。

压力控制器采用PID算法,压力精确度为0.01 %FS,控制准确度为0.003 %FS,控制压力速率为20 hPa/s。它可以快速、准确地达到设定压强值,并且时漂很小。温度控制器同样采用PID算法,控制精度和稳定性也很高,但其控制的是无水乙醇的温度,不是密封舱内的温度。如果要使密封舱内的温度达到目标值则需要额外增加传感器和控制程序,测量密封舱内的温度并依据其改变温度控制器的设定值[6],这无疑会增加系统开销。

3.2 标定方法选择

气压传感器的标定方法有恒温变压和恒压变温两种,较为常用的是恒温变压,但是此种方法并不适合本套测试设备:

1)温度控制器是通过无水乙醇间接地控制密封舱内温度,它不能准确、快速地调整舱内温度达到同一稳定状态。

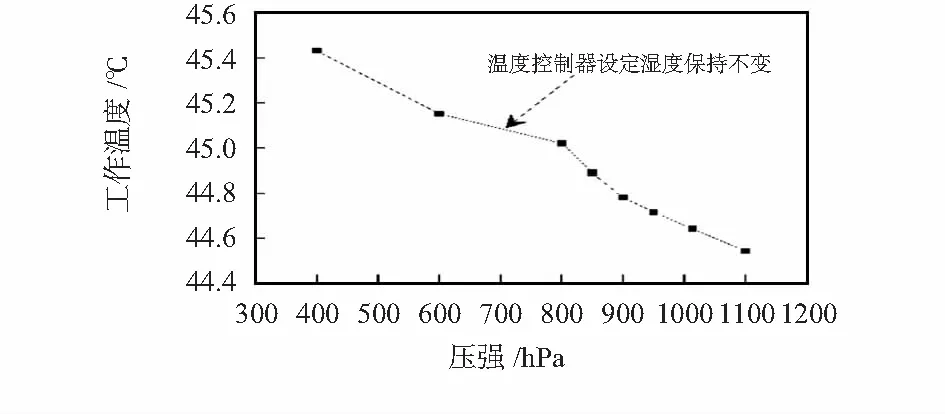

2)密封舱的容积近30 L,每次改变压强都会抽取或注入大量的不同温度的空气,根据第一点所述,当密封舱内环境再次达到稳定状态时,舱内的温度,特别是传感器的工作温度,已经与改变压强前的工作温度不同(如图4)。

随着压强变化量的增大,传感器工作温度的变化量也增大。

图4 工作温度随压强变化

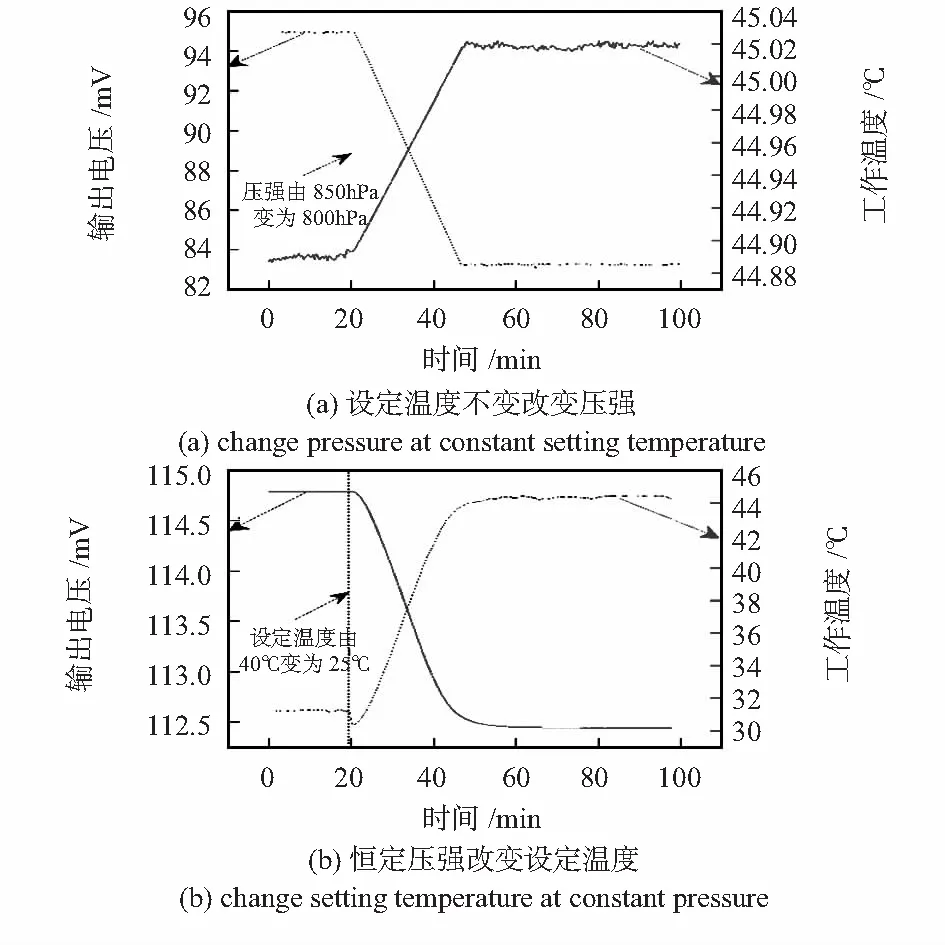

3)采用恒温变压和恒压变温两种方法使数字气压传感器达到稳定状态所需的时间基本相同(如图5),这主要是因为两种方法都需经历温度重新稳定的过程。受大容积的影响,这一过程需要约30 min。如果依照3.1中最后的描述,针对恒温变压方法,为使变压前后温度不变,增加额外的控温方案,则所需的时间更长[6]。

图5 传感器稳定时间

综合以上分析,最终选择恒压变温的标定方法。本设备应用此方法,能够在保持测试环境(即密封舱内)的气压恒定不变的同时改变温度。

3.3 标定点选择

一般而言,选取的气压和温度标定点越多,补偿的精度就越高,相应的标定时间也随之加长。工程上总是希望能够加快标定过程,用尽可能少的标定数据达到理想的补偿精度。因此,在选择标定点时一定要选择能够反映传感器特性的典型数据点。

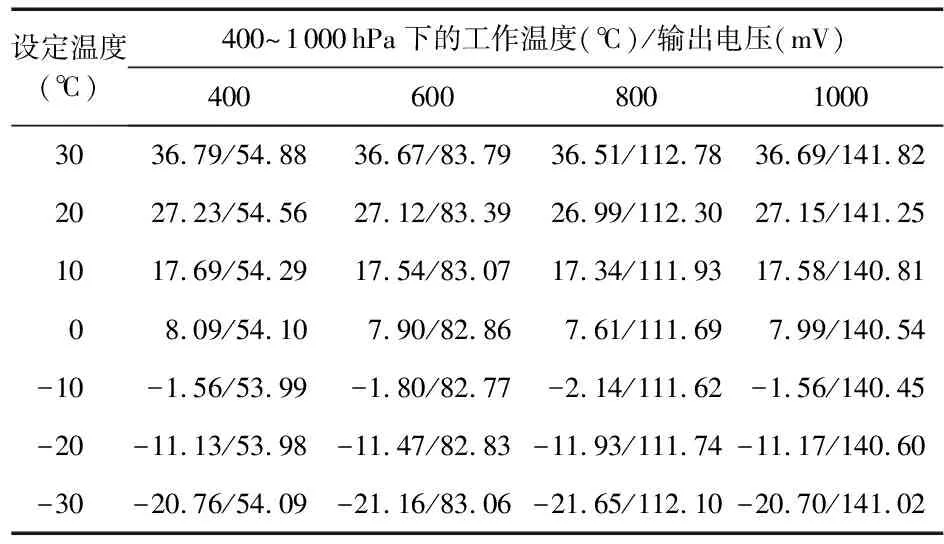

依据传感器芯片的特性分析,其输出特性受温度影响呈非线性,受压力影响呈线性,为了准确地描述这两个特性,选取了7个设定温度点(30,20,10,0,-10,-20,-30 ℃)和4个压强点(400,600,800,1 000 hPa)进行标定,获得的数据如表1。

表1 标定数据

4 温度补偿

温度补偿算法有多种,主要有BP神经网络补偿算法[6]、曲面拟合算法和最小二乘法等。BP神经网络补偿算法补偿精度高,但是实现较为复杂;曲面拟合算法在温度和压强的极值点附近拟合误差较大[7];最小二乘法运算简单,运行速度快,精度适中。数字气压传感器中进行温度补偿的器件是一种8位的8051系列微处理器,其运算能力有限,因此,选择最小二乘算法[8]实现温度补偿。

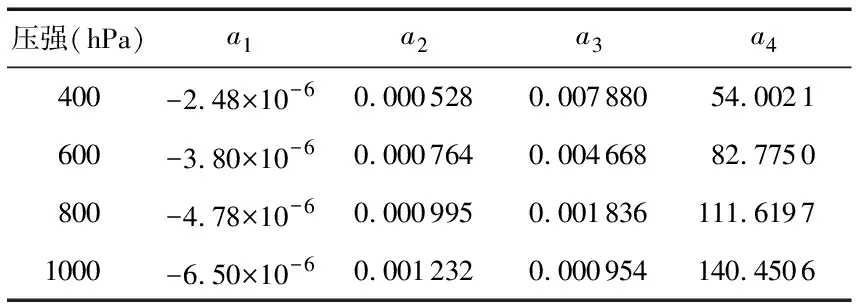

首先,将表1中不同压强下的数据分别基于最小二乘法用三阶多项式拟合,得到图6(a)中的4条工作温度—输出电压曲线,以及4个多项式

V(t)=a1t3+a2t2+a3t+a4,

式中a1~a4为多项式的系数,t为工作温度,℃,V为输出电压,mV。4个多项式的系数矩阵如表2。

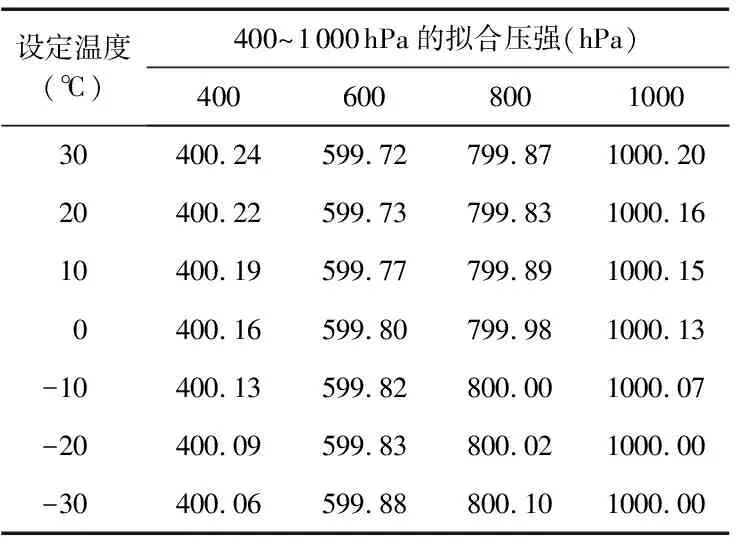

然后将测得的传感器的工作温度代入上面的系数矩阵当中求出此工作温度下(图6(a)中以25 ℃为例)4个标定压强点的理论输出电压值。由这4个理论值和标定压强,用最小二乘法拟合出此工作温度下的输出直线,如图6(b)

p(V)=b1V+b2,

式中b1和b2为系数,p为传感器拟合输出的气压,hPa。最后将与工作温度同时采集的输出电压代入这一直线,计算出此测试环境下的拟合压强值。

图6 温度补偿过程

表2 多项式系数

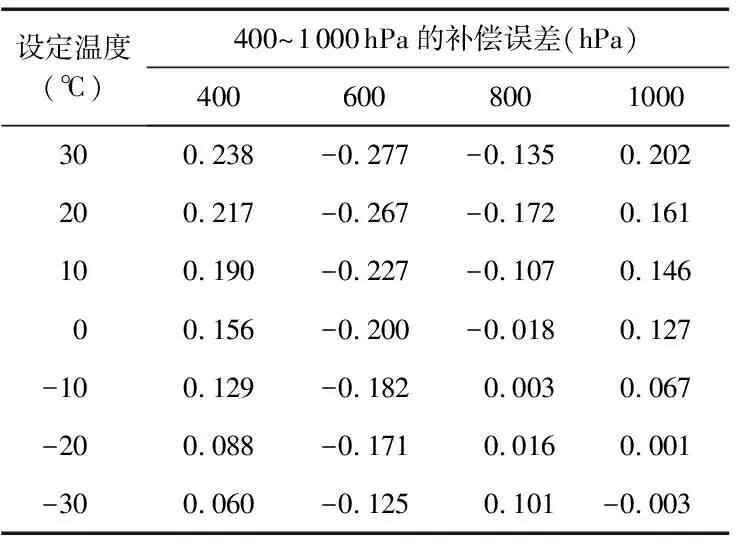

按照上述方法,将表1中的数据处理后得到补偿后结果如表3,补偿后误差如表4。

表3 温度补偿结果

表4 补偿后误差

5 结束语

本文着重深入分析了恒温变压和恒压变温对传感器输出电压和工作温度的影响,选择了适合测试设备的标定方法,并结合传感器的温度和输出特性,选择合适的标定点数量,利用数字电路采集准确的标定数据;最后根据获得的标定数据,采用简单、快速的最小二乘补偿算法。经过温度补偿传感器输出的拟合压强值与真实值的误差最大不超过0.5 hPa。

参考文献:

[1] 李伟东,吴学忠,李圣怡.一种压阻式微压力传感器[J].仪表技术与传感器,2006(7):1-2.

[2] Otmani R,Benmoussa N,Benyoucef B.The thermal drift characteristics of piezoresistive pressure sensor[J].Physics Procedia,2011,21:47-52.

[3] 杨 雪,刘诗斌.压力传感器温度补偿各种算法的比较分析[J].电子设计工程,2013,21(10):90-92.

[4] 李 烨,石 鑫.微机电系统(MEMS)硅压阻式压力传感器分析研究[J].真空,2011,48(6):72-75.

[5] 樊尚春.传感技术及应用[M].北京:北京航空航天大学出版社,2010:161-162.

[6] 杨 帆.温、压、湿环境模拟系统设计与控制方法研究[D].北京:中国科学院电子学研究所,2011:30-37.

[7] 张荷芳,薛静云.压力传感器温度补偿的BP神经网络算法[J].西安工业大学学报,2013,33(2):163-167.

[8] Palmer Jason.Precise pressure sensor temperature compensation algorithms[D].Binghamton:State University of New York at Binghamton,2007:3-5.

[9] 唐胜武.高精度气象压力传感器技术研究[D].哈尔滨:哈尔滨工程大学,2011:46-49.