NiCr薄膜微加热器在低温环境下的电学特性研究*

2014-09-25吴婷婷刘景全江水东

吴婷婷, 刘景全, 江水东, 徐 斌, 郭 杰, 杨 斌

(上海交通大学 微纳科学技术研究院,微米/纳米加工技术国家重点实验室 薄膜与微细技术教育部重点实验室,上海 200240)

0 引 言

随着电子器件的微型化,越来越多的研究致力于使用薄膜材料代替块状材料和线型材料[1~13]。NiCr合金是微电子器件中广泛研究的薄膜材料之一,它具有优越的长期热稳定性、较大的电阻率以及较低电阻温度系数(TCR),常被用于制备薄膜电阻器、π型衰减器等器件[1~4]。一些研究指出沉积条件和沉积后的热处理条件对NiCr薄膜结晶度和TCR有较大影响[1~9]。薄膜在真空中退火会导致晶粒生长从而有助于得到正向的TCR,而在空气中退火由于Cr的氧化从而对TCR产生负向的影响[3],Cr的含量也会对NiCr合金的性能产生重要影响。随着Cr含量的增加,NiCr合金的电阻增大而TCR减小[5],当Cr含量增加到40 %以上时,薄膜结构会由晶态变为非晶态[1,5],这可以通过XRD图中的结晶峰来解释[1]。Dirk Nachrodt等人研究发现,当Cr原子比为50 %时,沉积的NiCr薄膜呈现出略偏负值的TCR[2]。经过真空和氮气环境下不同温度的退火后,所有薄膜的TCR均增加了,而且得到了正的TCR[2],因此,零值TCR是有可能得到的。由于Cr容易被氧化,低Cr含量的合金更适合用于制作器件。 Iida A和Nakamura S发现在NiCr合金薄膜底层增加一层较薄的Ti层,能够影响NiCr薄膜的晶体结构[7]。Nachrodt D等人通过加入5 nm的Ti底层和优化退火条件,制备出TCR小于10×10-6/K的NiCr薄膜电阻器[2]。目前大部分文献研究主要关注NiCr合金薄膜在环境温度下的电学性能。

本文主要研究深低温条件下较小TCR值的微型加热器。在外加电流不变的条件下,较小TCR能够实现加热器稳定功率输出。

1 结构设计与基本加工工艺

1.1 结构设计

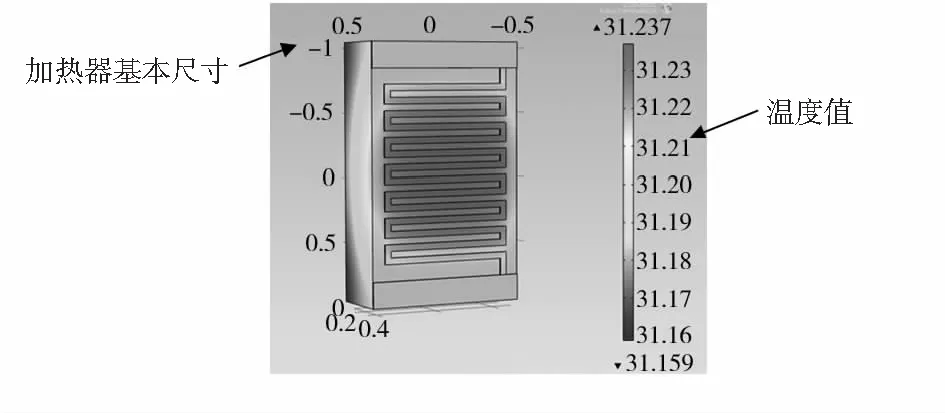

本文设计加热器基本尺寸为1.24 mm×2 mm×0.5 mm。加热单元长度L=15.45 mm,宽度W=50 m,薄膜方块电阻Rs约为4.5 Ω/□。根据电阻计算公式R=Rs·L/W,计算出加热器常温条件下的电阻值为1 390.5 Ω。加热器的结构如图1所示,加热器采用对称的折线型结构,这种设计可以有效减小加热器线圈的磁阻。加热单元均匀地分布在整个硅片上,实现温度场的均匀分布。本文模拟了当外界温度为15 K,加热器功率为0.027 7 W时加热器的温度场分布,其底面温度场分布如图2所示,底面最大温度偏差为ΔT=0.02 K。这种设计图形较好地实现了温度场的均匀分布,实现被加热物体均匀加热。

图1 加热器设计图

图2 加热器温度场分析仿真图

1.2 基本加工工艺

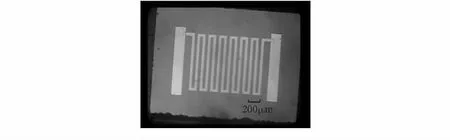

使用SPF210H AC磁控溅射机,4 in(1 in=2.54 cm)纯度为99.995 %的NiCr(Ni/Cr at.80/20)合金靶材实现了NiCr薄膜的制备。Si材料在低温条件下具有较大的热传导系数,被选择为加热器的基体材料。经过前期的反复实验,最终确定了获得良好致密性和一致性薄膜的最佳溅射条件。溅射过程中腔室的本底真空度为4×10-4Pa,Ar流速为4 cm3/min,工作压强为0.21 Pa,溅射功率为100 W,溅射时间为5 min,实现200 nm的NiCr薄膜的制备。溅射完成后,采用图3所示MEMS技术实现加热器的制备。首先,使用离子铣工艺将设计图形转移到NiCr薄膜上。在NiCr薄膜上旋涂一层5 μm的AZ 4620光刻胶,通过紫外光接触式曝光40 s后显影,并进行等离子体刻蚀。离子铣完成后,使用丙酮溶液浸泡,去除NiCr薄膜表面的光刻胶。使用乙醇和去离子水进一步的清洗图形化后的NiCr薄膜,之后使用氮气枪吹干。接着,在NiCr薄膜两端制备电极。最后,将制作好的加热器薄膜进行切割,将整个Si衬底切割成加热器元件,如图4所示。

图3 加热器微加工工艺流程图

图4 加热器实物图

1.3 退火处理

使用RTP 500(快速退火处理器)对制备的加热器在不同条件下进行退火处理。首先将加热器分为两组,在氮气气体条件下分别以250 ℃和450 ℃退火9 min。本文采用物理特性测量系统(PPMS)测量了样品电阻值在10~300 K范围内的变化关系,并将2组退火后的加热器的电学性能和未退火的加热器进行比较,经测试确定最佳退火温度为450 ℃。接下来,以退火时间为变量,选取4组退火条件:450 ℃,氮气环境下各退火3,9,15,30 min。

2 实验结果分析与讨论

2.1 加热器电学特性与退火温度的关系

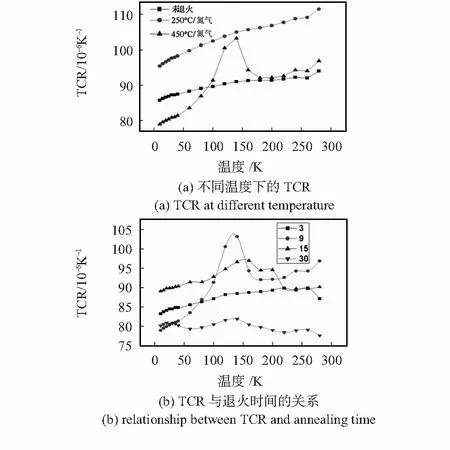

根据加热器的电阻温度曲线计算了不同温度条件下的TCR值。TCR(10-6/K)=(Rt-R300)/R300/(t-300)×106,其中,Rt是在温度t下加热器的电阻值,R300是在300 K下加热器的电阻值。计算结果如图4(a)所示,在10~300 K之间,250 ℃,氮气下退火的加热器和未退火的加热器TCR值比较稳定,450 ℃,氮气下退火的加热器TCR随温度升高产生一定波动,其中250 ℃,氮气下退火的加热器的TCR最大。在10~50 K之间,3个样品的TCR性能都比较稳定,TCR值比较结果如下:TCR250°> TCR未退火>TCR>450。由于本文关注于NiCr薄膜加热器在深低温环境下的工作性能,因此,初步选定450 ℃为最优退火温度。

2.2 加热器电学特性与退火时间的关系

为了获得加热器较小TCR的最优退火时间。氮气环境,退火时间为3,9,15,30 min,分别进行450 ℃退火。对退火样品进行电阻温度相关性测试,并计算TCR值。计算结果如图5(b) 所示。由图中可以看出:在10~300 K之间,氮气下450 ℃退火的加热器的阻值随温度变化改变不大,但是TCR不是特别稳定,其中,氮气下450 ℃退火9 min加热器TCR波动最大。在10~40 K之间, 9 min退火后的加热器具有最小的TCR 79.97×10-6/K,但是其在10~300 K间的TCR变化较大,而30 min退火后的加热器TCR值和 9 min退火的TCR 80.80 ×10-6/K相近,并且在10~300 K间具有较稳定的TCR。退火3 min和退火15 min的加热器的TCR波动都不大,但具有相对较大的TCR值。因此,选择450°/氮气/ 30 min作为加热器的最佳退火条件。

图5 不同退火温度下的薄膜加热器的TCR,氮气下退火的加热器的TCR 随退火时间的改变

2.3 加热单元薄膜的结构和组成

图6给出了NiCr薄膜在450 ℃,氮气环境下退火 30 min和未退火薄膜的XRD检测结果。未退火薄膜XRD检测结果显示,在2θ= 32.92°和44.3°附近存在衍射峰。退火后样品的XRD检测数据显示2θ= 29.18°和 44.46°附近存在衍射峰。依照PDF—2数据,2θ= 32.92°和2θ= 29.18°的衍射峰分别是由Si基底和固定样品使用的粘附胶产生的。根据Nguyen M P等人的研究[1],2θ= 44.3°处的衍射峰和NiCr(111)晶体吻合。与未退火相比较, 450 ℃/氮气/30 min热处理后,2θ= 44.3°处的衍射峰大大增强,并且偏移到了2θ= 44.46°处,说明热处理对晶相有很大影响,NiCr(111)进一步生长,薄膜结晶度得到了很大的提高。同时衍射峰的附近出现的弱峰可能和Cr2O3的形成有关[1],从而导致了前文所述的TCR的减小。

3 结 论

本文研究了基于NiCr(80/20 at.%)合金的薄膜型低温加热器。为使得低温条件下加热器具有较小的TCR,使用了多种退火条件对薄膜进行热处理。450 ℃/氮气/30 min退火后加热器具有较低的TCR,且在20 K时为80.80×10-6/K。 XRD结果表明:在退火前,NiCr薄膜里可能存在NiCr(111)晶体,而在450 ℃,氮气中退火后结晶度加强。退火后薄膜TCR的变化可能与Cr2O3的形成有一定关系。在此后的研究中,将使用X射线光电子能谱(XPS)和俄歇电子能谱(AES)进一步检测退火前后薄膜的组成成分和晶体结构,探究薄膜TCR随退火条件变化而变化的机制。从而进一步优化退火条件以得到TCR趋近于零的NiCr合金薄膜加热器。

参考文献:

[1] Nguyen Mai Phuong,Dong-Jin Kim,Byoung-Don Kang,et al.Structural and electrical properties of NiCr thin films annealed at various temperatures in a vacuum and a nitrogen ambient for π-type attenuator applications[J].Journal of The Electrochemical Society,2006,153(7):G660-G663.

[2] Dirk Nachrodt,Uwe Paschen,Arnd ten Have,et al.Ti/Ni(80 %)Cr(20 %) thin-film resistor with a nearly zero temperature co-efficient of resistance for integration in a standard CMOS proce-ss[J].IEEE Electron Device Letters,2008,29(3):212-214.

[3] Au C L,Jackson M A,Anderson W A.Structural and electrical properties of stable Ni/Cr thin films[J].Journal of Electronic Materials,1987,16(4):301-306.

[4] Belicˇ L I,Požun K,Remškar M,AES.AFM and TEM studies of NiCr thin films for capacitive humidity sensors[J].Thin Solid Films,1998,317(1-2):173-177.

[5] Nguyen Mai Phuong,Dong-Jin Kim,Byoung-Don Kang,et al.Effect of chromium concentration on the electrical properties of NiCr thin films resistor deposited at room temperature by magnetron cosputtering technique[J].Journal of The Electrochemical Society,2006,153(1):G27-G29.

[6] Lai Lifei,Zeng Wenjin,Fu Xianzhu,et al.Anneling effect on the electrical properties and microstructure of embedded Ni-Cr thin film resistor[J].Journal of Alloys and Compounds,2012,538:125-130.

[7] Lida A,Nakamura Si.Orientation of Ni-Cr thin films with An underlying Ti layer[J].Japanese Journal of Applied Physics,1996,35( 3A):L335-L337.

[8] Yong Kwon,Nam-Hoon Kim,Gwang-Pyo Choi,et al.Structural and surface properties of NiCr thin films prepared by DC magnetron sputtering under variation of annealing conditions[J].Microelectronic Engineering,2005,82(3/4):314-320.

[9] Lai Lifei,Zeng Wenjin,Fu Xianzhu,et al.Optimization of sputtering parameters for Ni-Cr alloy deposition on copper foil as embedded thin film resistor[J].Surface & Coatings Technology,2013,218:80-86.

[10] Satrapinski A F,Savin A M,Novikov S,et al.Ni-Cr-based thin-film cryoresistors[J].IEEE Transactions on Instrumentation and Measurement,2009,58(4):1206-1210.

[11] Satrapinski A F,Savin A M,Novikov S,et al.Experimental study of Evanohm thin film resistors at subkelvin temperatures[J].Measurement Science and Technology,2008,19(5):55-102.

[12] Hahtela O,Satrapinski A,Sievila P,et al.Atomic layer deposited alumina(Al2O3) coating on thin film cryoresistors[C]∥CPEM Dig,2008:272-273.

[13] Satrapinski A F,Hahtela O,Savin A M,et al.Temperature dependence of Pd thin film resistors[C]∥Proc CPEM Dig,2010:641-642.