基于PLC的联动液压机同步控制系统

2014-09-25伏红生

伏红生

(徐州压力机械有限公司 技术中心,江苏 徐州 221004)

0 引言

汽车纵梁液压机是汽车制造业的关键设备,直接关系到汽车整车可靠和安全。它是由多台普通液压机,通过专用的联动垫板将活动梁(一般液压机称之为滑块)刚性连接在一起,配合各自的供油阀或泵的控制,来保证滑块的同步运行,压制加工出合格的汽车纵梁。80年代以前,我国主要依靠国外进口,成本高,配件供应、使用维修都不方便。80年代后,随着我国液压机技术和控制技术水平的日益提高,我国液压机制造企业与济南铸锻研究所合作,生产了一批同步控制系统,该同步控制系统是采用自整角机构成的传感器系统,测量接受机和发送机的异步电压信号,控制滑块油缸的比例阀(或泵),从而使滑块运行同步。该专用同步系统未形成批量生产,自整角机安装和传动复杂,对相位差和传动方向有一定要求,维护不方便。随着PLC控制技术拓飞速发展,控制模块不断开发,指令更加丰富,采用基于PLC的同步控制系统取代之前的专用同步控制装置的条件已成熟。

1 同步控制系统的设计原理

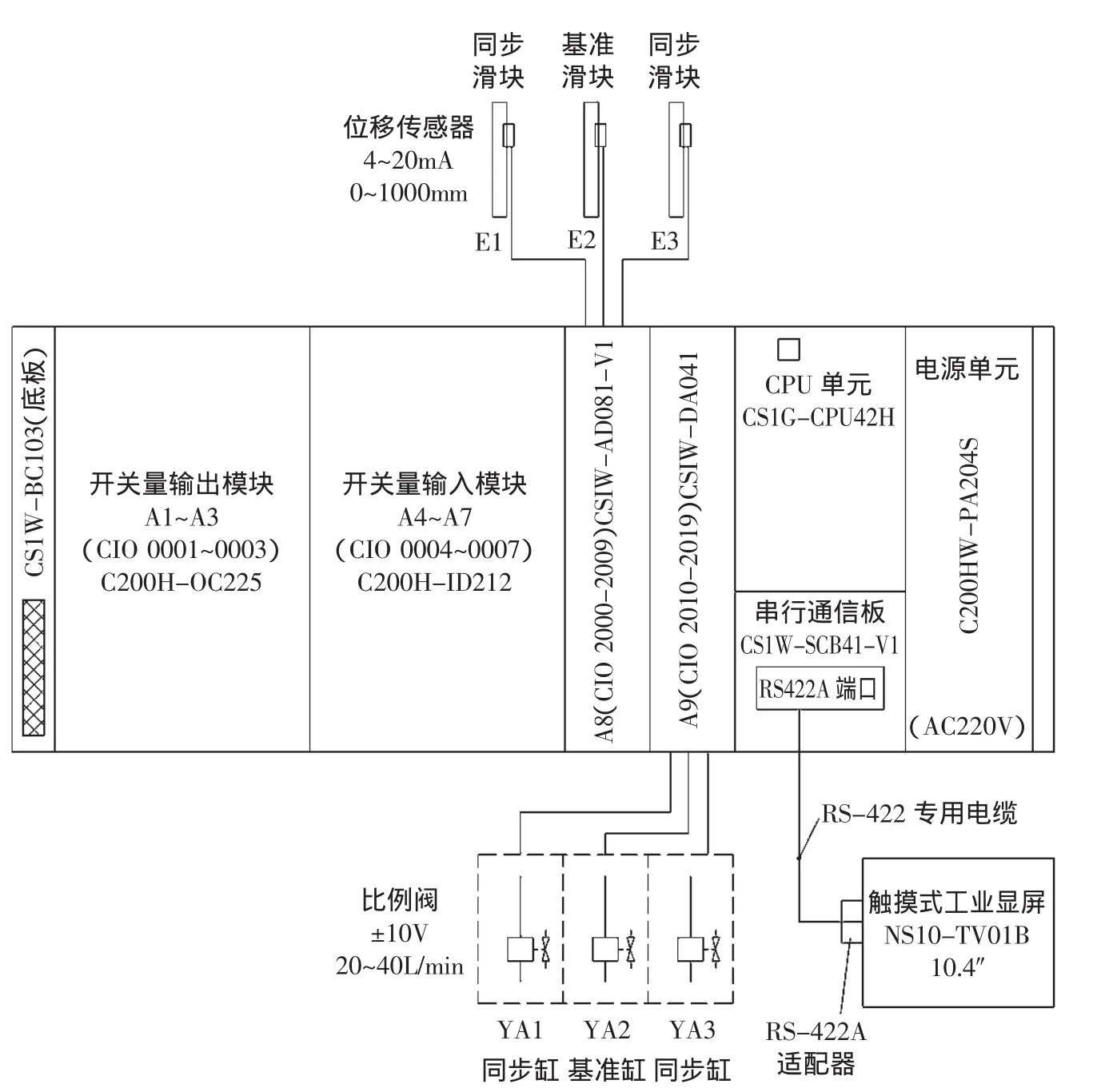

图1 PLC,PT同步控制系统配置图

该系统选用磁尺作为液压机各滑块的位移传感器,检测各自的位置,其位置数据送至PLC,通过编制程序进行显示、比较,以中间滑块为基准滑块,两侧滑块为同步滑块,检测两侧同步滑块与基准滑块的位移差,来判断同步滑块与基准滑块的位置关系和运动速度,自动减小或增大比例阀(或泵)的控制量,从而控制同步滑块与基准滑块同步运行。

2 系统组成

如图1所示为该同步控制系统的组成示意图。

2.1 PLC

根据多年使用经验,我们选择了OMRON CS1系统PLC作为控制核心,该系列PLC基板防护性好,可靠性高,模块种类全,指令丰富。PLC主要控制件的CPU选用CS1WCPU42H,作为程序处理、贮存并与上位机通讯之用,普通I/O模块控制油压机动作,通讯模块方便与触摸屏通讯,模拟量输入模块CSW-AD081-V1用于位移传感器的模拟信号输入,一般选用4~20mA,对应于0~1000mm,模拟量输出 CS1W-DA041,3 路 比例泵阀的模拟量(±10V)的控制输出。

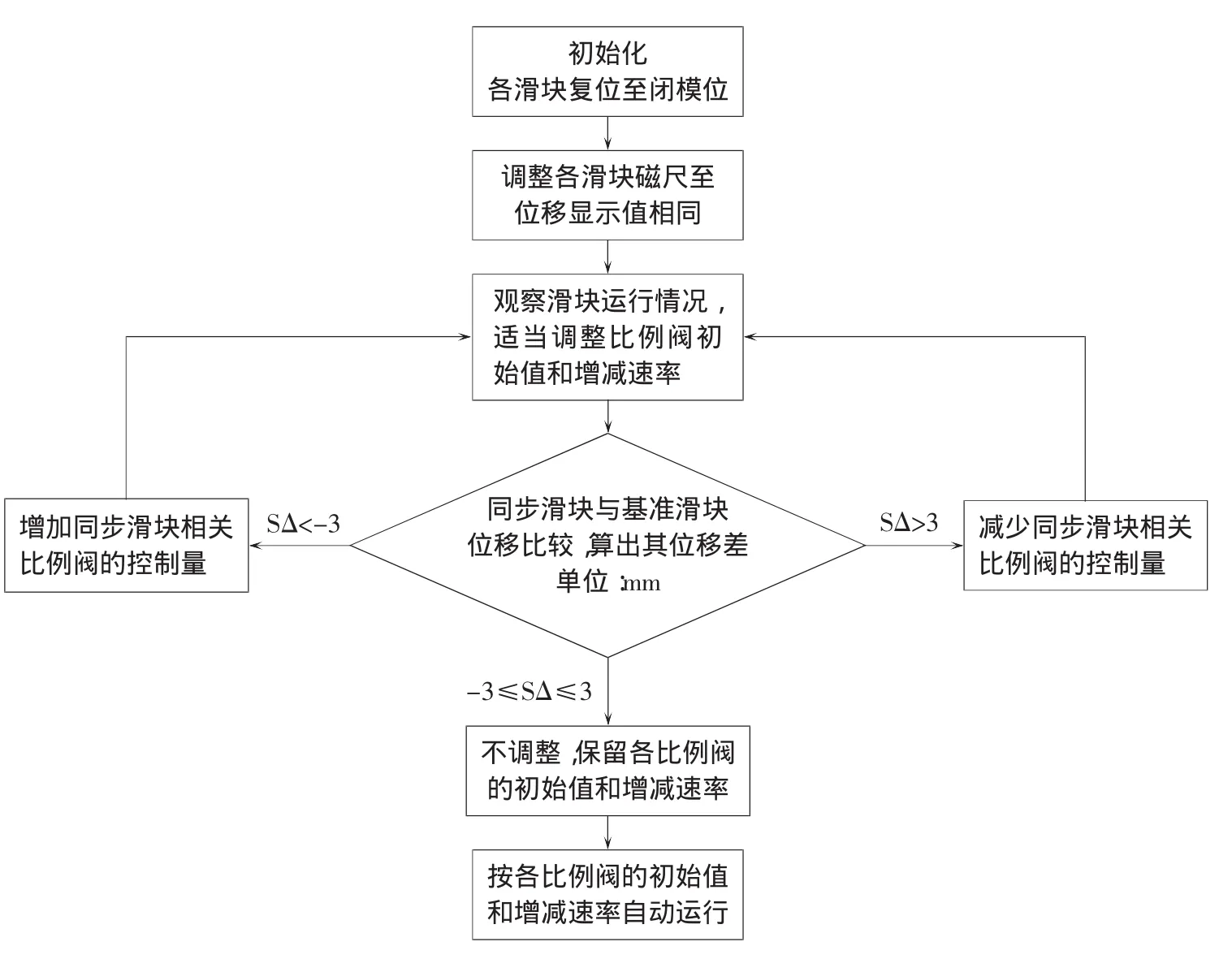

图2 同步系统程序调整试流程图

2.2 触摸屏

采用NS10-TV001B,主要用于滑块位移、速度、压力、保压时间等参数的显示、设定;比例阀泵的控制量变化速率的监测和调整。

2.3 检测元件

采用巴鲁夫(精度0.01mm)位移传感器,信号为4~20mA,对应位移0~1000mm。

2.4 执行元件

采用 Atos比例阀,DLHZO-TE-040 L73,±10V,对应于流量27~40l/min,1V=10%的阀的行程,该系列比例阀动、静态特性稳定,过滤要求低,可靠性高。

3 同步系统的程序编制及调试

3.1 程序编制

利用OMRON CX-One集成软件平台的CXProgramer进行详细的I/O表的创建,编制控制程序,可以是指令编程,也可以是梯形图编程,两者可相互转化,一般用梯形图编程。首先对模拟量模块进行初始化,设定信号的类型,电压还是电流,信号的范围,分辨率4000还是8000,输入/输出的启动条件。将各位移传感器的位移读入转化成实数,换算出各自的位置值和运动速度。将同步滑块的位置与基准滑块比较,判断出比例阀的控制方向,调节控制量的变化速率,保持同步滑块与基准滑块的位置差不超过3mm。选用带位置反馈的比例阀提高了系统的同步精度。程序调试流程图如图2所示。

3.2 程序调试

先不加联动板,滑块空载运动,消除各种阻尼,调节各自比例阀,观察不装联动板时同步状况,反复运行一段时间后,找出各自比例阀的初始量和增减变化速率。压机闭模,传感器位移调整一致,设定好相关参数,加上联动板,试运行,观察同步状态,调整比例阀的初始值和变化速率,使同步滑块都与基准滑块在一定范围±3mm内同步。

4 结束语

基于PLC的同步控制系统采用成熟可靠的PLC控制技术,模拟量传感器配合触摸屏,提高同步系统的可视性和可靠性,便于根据用户和市场的变化改变控制系统,满足用户的技术要求,安装调试简单方便,参数显示和设定一目了然。在多台汽车纵梁液压机改造中取得了很好的应用效果。

[1]刘茂银,梅碧舟.压力机控制系统中的PLC的应用及设计[J].锻压装备与制造技术,2007,42(3).

[2]周东生.PLC在YA32-200四柱万能液压机中的应用[J].液压与气动,2009,(4).

[3]OMRON公司.CS/CJ编程手册[M].2003.

[4]李贵闪,翟 华.电液比例控制技术在液压机中的应用[J].锻压装备与制造技术,2005,40(6).

[5]王春行.液压传动与控制[M].北京:机械工业出版社,2011.