一步逆成形有限元法的叉车机罩坯料轮廓优化

2014-09-25陈德生

王 兴,陈德生

(浙江工业大学 教育科学与技术学院,浙江 杭州 310023)

笔者在某工程机械配件制造企业调研中发现,叉车发动机罩坯料轮廓由技术员根据经验在CAD中画出,再交由技工在数控激光切割机中切出轮廓。从生产实际的角度来看,在满足拉深成形的前提下,节约原材料,如何科学绘制坯料的轮廓是必须面对的问题。本文运用一步逆成形有限元法(有限元逆算法),对某型叉车发动机罩成形面进行分析,得出轮廓的尺寸,与经验法得到的轮廓尺寸进行比较,再加以适当优化。最后进行生产性验证,以证明有限元逆算法可以帮助工程设计人员在短时间内合理的设计零件坯料外形。

现代制造业,对产品外形设计要求越来越高,特别是在航空航天、汽车制造、机械制造、生活用品等领域,都需要计算毛坯的展开形状及尺寸。合理的毛坯形状和尺寸对零件的厚度分布,成形极限有着极其重要的影响。另外可以提高材料的利用率,降低生产成本。早在20年前,国内外就有研究人员开始预测毛坯的形状,应变的分布,厚度的变化,同时也出现了多种毛坯展开计算方法[1]。国内金属板料成形研究起步较晚,主要集中在几个重点高校。目前,国内外坯料展开算法主要有:经验法、滑移线法、势场模拟法、几何映射法、有限元增量法、一步逆成形有限元法[2]。其中一步逆成形有限元法应用场合比较广泛,能适应多种形变且用时较少,因此,应用前景较好。

1 一步逆成形有限元法简介

1.1 一步逆成形有限元法的设计思想

对于模具、毛坯和边界条件不确定的金属板料问题,仅仅考虑初始的毛坯和变形终了的零件,而不考虑变形的中间状态,就形成了与传统增量法由坯料到冲压件的成形顺序相反,由零件逆向反推到坯料的一步逆成形有限元法[1]。

一步逆成形的基本思想是:从产品最终形状C出发,将其作为变形终了时工件的中面,通过有限元方法确定在满足一定的边界条件下工件中各个节点P在初始板料毛坯C0中的位置P0,比较板料毛坯和零件节点的位置可得到零件的成形极限和厚度的分布,如图1所示。

图1 一步逆成形的设计思想Fig.1 The design ideas of one- step formability

图2 图2凹模表面模型Fig.2 Model of DIE

1.2 一步逆成形有限元法的特点

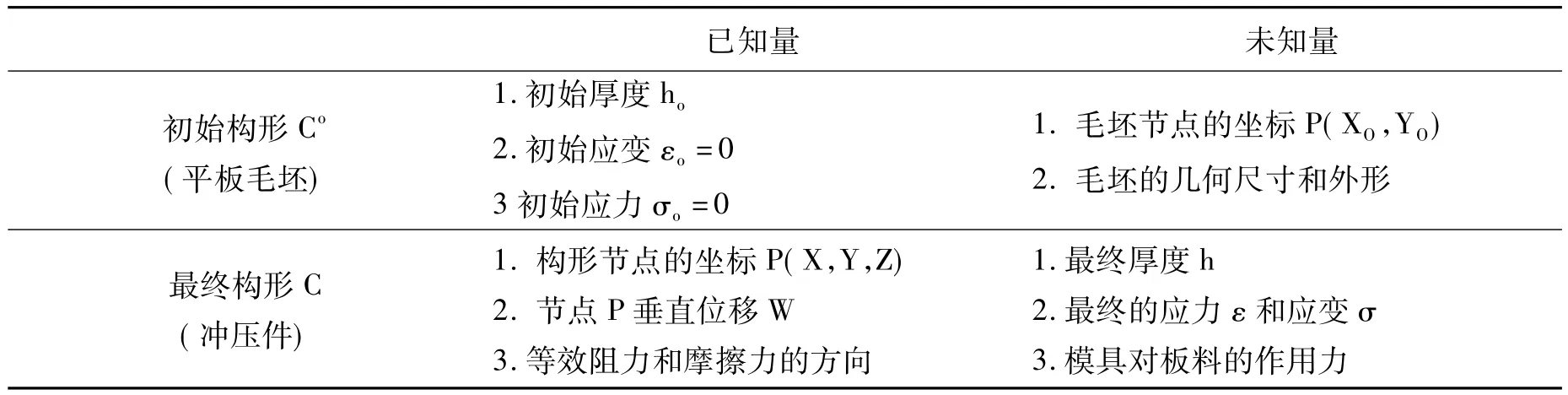

一步逆成形有限元法的特点在于有限元模型是建立在最终冲压件形状之上,表1中列出了一步逆成形有限元法中初始平板毛坯和最终冲压件中已知量和未知量。

表1 表1一步逆成形的设计要素Table 1 The design elements of one-step formability

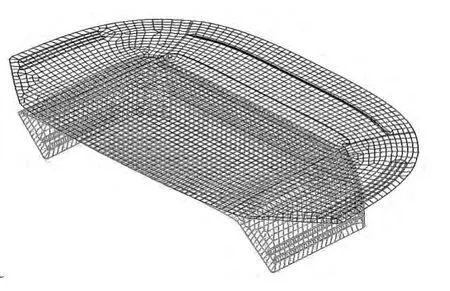

2 三维实体建模及凹模表面拾取

利用solidworks,按照1∶1的比例,建立某型叉车机罩的三维实体模型,用等距曲面命令拾取零件的外表面,保存为IGS文件作为凹模表面模型。如图2所示。

3 成形性分析

3.1 板料参数

机罩零件采用DC06钢板,矩形板料长1750mm,宽1250mm,厚1.5mm。主要物理性能:屈服强度142/MPa,密度 2.77/g·cm-3,弹性模量 71/MPa ×103,泊松比 0.33。

3.2 快速成形性分析

设计过程采用dynaform软件,dynaform软件是由美国ETA公司和LSTC公司联合开发的用于板料成形模拟的专用软件包,可方便地求解板料成形工艺及模具设计涉及的复杂问题,是目前该领域中应用最为广泛的CAE软件之一。它可以预测板料成形过程中的破裂、起皱、减薄和回弹,评估板料的成形性能,为板料成形工艺及模具设计提供帮助,可以显著减少模具设计时间及试模周期,从而提高产品品质和市场竞争力[3]。

坯料工程(BSE)是dynaform的一个子模块,其中包括快速求解模块,用户可以在很短的时间对产品进行成形性分析,大大缩短了计算的时间。此外BSE还能准确的预测毛坯的尺寸和帮助改善毛坯外形。

下面导入机罩凹模表面IGS模型,使用BSE的快速展料命令,输入参数,软件自动计算完毕后打开后处理模块。导入模型文件分别得到成形极限图和厚度变化图。

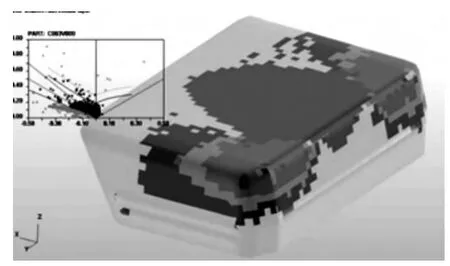

图3 成形极限图Fig.3 FLD

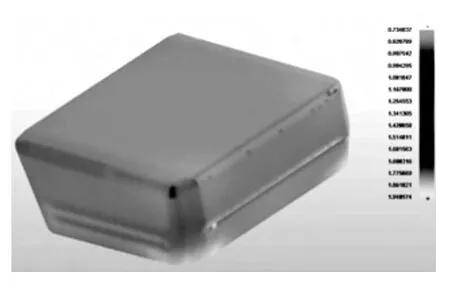

图4 厚度变化图Fig.4 Thickness

图3中不同颜色表示零件变形所处的不同状态:结果显示机罩顶部圆角处形变处于安全状态,靠近底边处于有起皱的区域。这时,可以通过修改模具或者工艺参数予以消除。比如:提高压边力,选择合适的冲压速度,选择最佳的毛坯形状和尺寸,拉深筋的合理布置及形状等。由于本文采用一步逆成形有限元法对零件的毛坯进行模拟,并不涉及中间过程,所以起皱的消除在正向分析中解决,这里不做具体分析。

从图4中的厚度变化来看,成形后的零件是可以满足使用需要的,最厚处1.835763mm,最薄处1.060604mm。

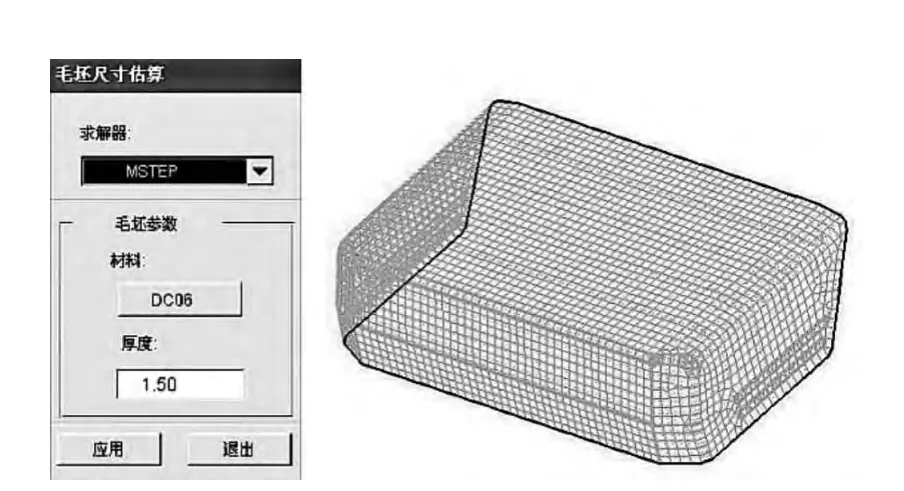

4 MSTEP毛坯生成

MSTEP模块是改进的有限元逆算法,改进了全量形变理论产生的应变局部过快的现象,采用四边形薄膜单元与DKQ弯曲单元,能够保证逆算法的迭代收敛性,采用快速稀疏矩阵求解算法,可以综合考虑摩擦,压边力,拉深筋等工艺因素对冲压成形的影响,并引入压料面,压边圈,托板等工具模型,可以模拟所有压机的类型[4]。

4.1 零件网络划分

在坯料工程的预处理中对零件曲面网格划分,划分自动生成,网格尺寸大小对数值模拟的结果有很大影响。

4.2 网格质量检查和修补

虽然网格已经划分完,但是所划分的网格中可能存在一些潜在的、影响模拟结果的缺陷,因此需要对网格进行检查及修补。

依次操作:自动一致法线功能将在所选零件层上的所有单元方向改为指定方向;边界显示功能可以检验显示零件层的边界线,检查网格上的间隙和孔洞等缺陷单元,并且高亮显示边界用来显示网格缺陷;孔填充(Gap Repair)工具将网格划分中出现的孔洞或者导入模型中存在的孔进行填充;自动修补(Auto Repair)工具自动修补网格间存在的间隙;自动填补(Auto Fill)工具将网格划分中出现的孔洞自动填补。结果如图5所示。

图5 网格质量检查和修补Fig.5 Mesh quality inspection and repair

图6 坯料展开图Fig.6 Blank development

4.3 坯料展开计算

MSTEP可以快速精确预测冲压件的毛坯尺寸及工艺切口、冲孔的位置,完成冲压件的成形性分析。

在Tool Definition(工具定义)选项区域中,各种工具通过不同颜色表示是否定义好。绿色表示已经定义好的工具,红色表示必须定义但没有定义好的工具,蓝色表示可选择定义的工具。将所有工具及约束定义完成后,单击Submit Job(提交计算)按钮,将开始根据当前的设置在求解器中进行计算。得到的坯料计算结果如图6。

5 尺寸比较优化

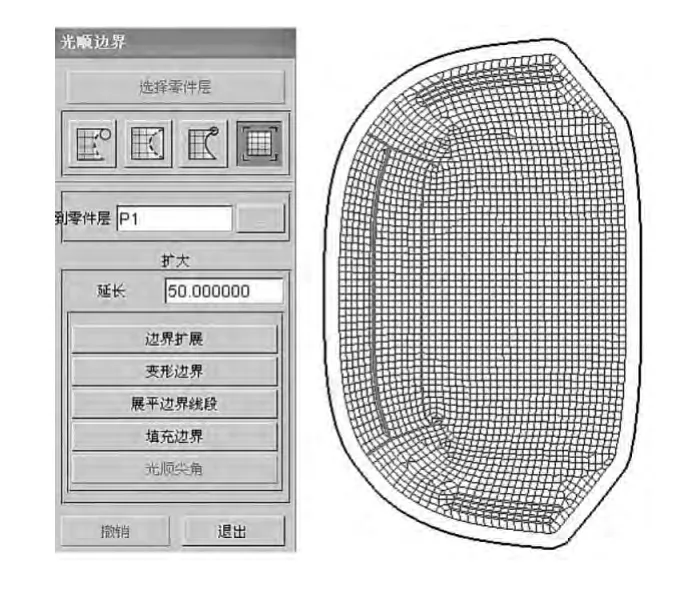

5.1 板坯边界设定

在BSE的开发选项里选择光顺边界,对毛坯边界进行扩展,扩展的依据是拉深工艺需要法兰承担压边力。结合压边圈上的拉延筋位置及毛坯的定位,向四周扩展50mm。如图7所示。

图7 坯料边界设定Fig.7 Blank border settings

图8 轮廊比较Fig.8 Contour comparison

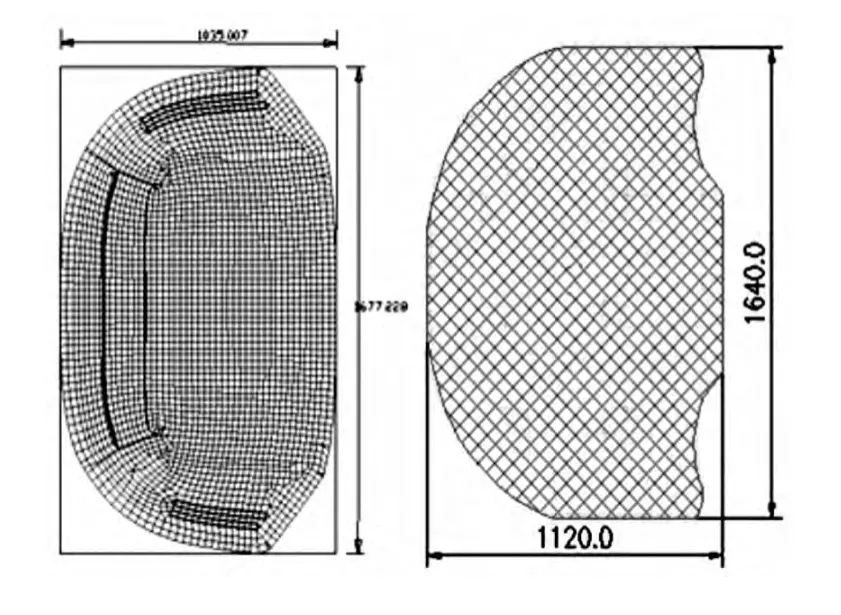

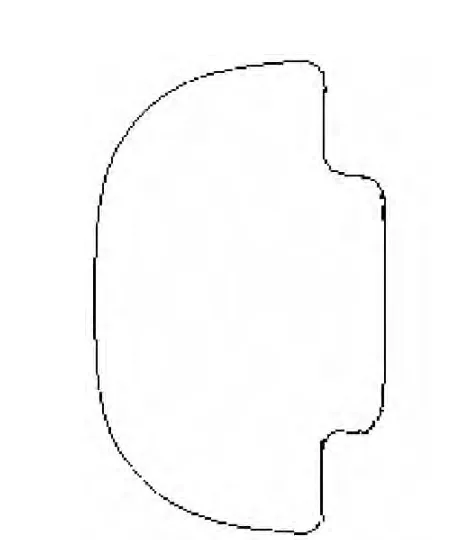

5.2 轮廓比较优化

如图8所示,左图是MSTEP法毛坯轮廓,右图是经验法毛坯轮廓。两者比较发现:MSTEP得到的毛坯轮廓最大轮廓尺寸:1677×1035×1.5(mm),面积为1246563mm2。经验法得到的毛坯轮廓最大轮廓尺寸:1640×1120×1.5(mm),面积为1341475mm2。同样满足成形的前提下,从面积来看,经验法得到的轮廓面积大,不利于节约原材料。

综合这两个轮廓形状,对毛坯的局部进行优化,优化的依据是机罩的一个侧面在成形后需要切除,其他三侧面在成形过程中考虑压边的需要和拉深筋对成形的影响。优化后得到的形状如图9。

优化后的毛坯轮廓最大轮廓尺寸:1660×1035×1.5(mm),面积为1174738mm2。优化后的毛坯轮廓比经验法得到的轮廓面积上小了166737mm2。在满足成形的同时,提高了板材的利用率。

图9 优化后轮廊图Fig.9 Contour optimization

图10 生产试验Fig.10 Pilot production

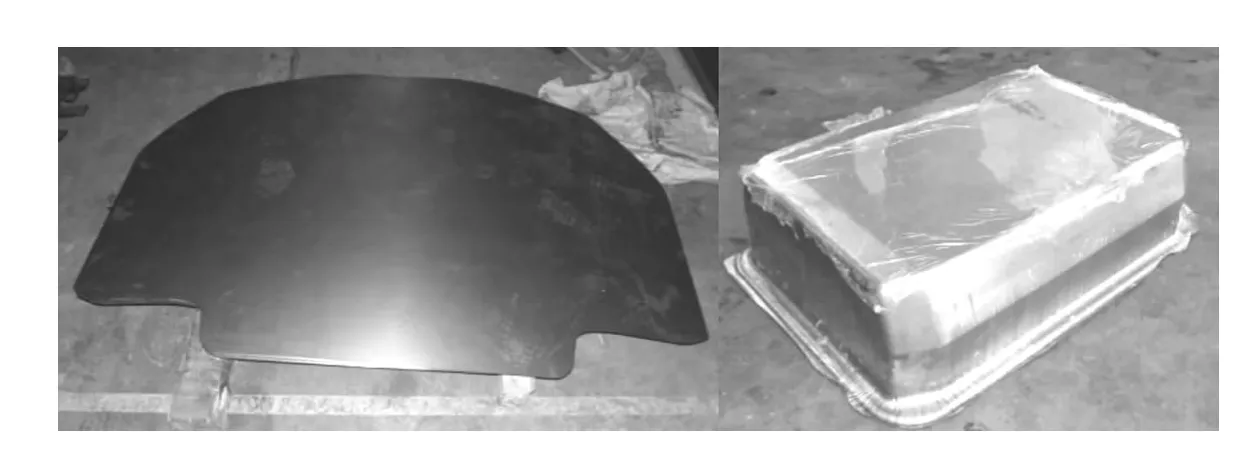

6 生产验证

最后我们将优化结果保存为图形文件,传输到数控激光切割机床,切制出坯料轮廓,再由5000KN的液压机拉深成形,得到的半成品冲压件如图10所示。

从成形的零件实体看,机罩的优化设计是成功的,有效的。说明一步逆成形有限元分析法在分析零件毛坯形状时可以大大缩短工程技术人员的分析时间,并且可以灵活的对轮廓形状进行增减,以适应设计的需要。

7 结论

一步逆成形有限元法在汽车制造领域分析中较多见,但是在工程机械制造领域还处于发展阶段,众多生产企业对有限元分析软件的应用较少。本文的出发点是理论联系实际,以某型叉车发动机罩为例,将一步逆成形有限元法数值模拟的结果与传统经验法图形文件相比较,表明在精度允许的范围内,一步逆成形有限元法可以快速简单的拟合板坯形状,解决毛坯形状的确定问题。阐明了合理利用有限元分析软件,可以帮助工程机械制造企业提高设计精度,缩短开发时间,优化材料利用率。

:

[1]梁旭坤,何志坚.基于一步法的前门窗框加强板毛坯设计研究[J].热加工工艺,2012,41(21):125-127.

[2]杨亘,夏琴香,邱遵文,等.高强钢板在汽车上的应用及冲压成形性能研究[J].现状现代制造工程,2012(7):138-143.

[3]eta/DYNAFORM软件小组.Eta/dynaform5.6用户手册[M].美国:美国工程技术联合公司,2009.

[4]eta/DYNAFORM软件小组.DYNAFORM5.5 Mstep培训手册[M].美国:美国工程技术联合公司,2009.

[5]徐国艳,施法中.有限元反向法计算筒形件毛料形状[J].塑性工程学报,2002,9(2):42-45.

[6]郎志奎.汽车车身曲面展开一步逆成形有限元法及其应用[D].吉林:吉林大学,2008.

[7]胡斯博,鲍益东,胡平.车身部件一步逆成形有限元法及翻边成形坯料形状预示[A].中国力学学会,中国力学学会学术大会2005论文摘要集(下)[C].2005.

[8]苏春建,于涛.金属板材成形CAE分析及应用[M].北京:国防工业出版社,2011.