蒸汽递减系统在间歇式固定床制气中的应用

2014-09-22冯俊香山西晋丰煤化工有限责任公司技术中心山西高平048400

冯俊香(山西晋丰煤化工有限责任公司技术中心 山西 高平 048400)

合成氨行业在中国已经走过了几个多世纪的历程,这几个多世纪的历程中,合成氨行业也经历了不断摸索、不断成长的发展历程,以使用原料不同,有煤制氨和天然气制氨两种工艺。天然气制氨装置具有能耗低、投资省的特点。自天然气生产合成氨工艺的开发及天然气的大规模开采以来,国外绝大多数合成氨生产以天然气为原料,然而受原料结构限制及我国富煤、贫油、少气的国情限制,我国的合成氨行业大都是以煤为主 [1]。

煤气化工艺迄今为止有百种左右,以压力控制方式分类煤气化分为常压气化法和加压气化法;根据排渣方式,煤的气化可分为固态排渣气化法和液态排渣气化法;按煤在气化炉中的运动和接触方式,分为移动床气化,流化床气化,气流床气化,熔融床气化。

煤气化工艺包括:常压固定层间歇式无烟煤(或焦炭)气化技术、常压固定层无烟煤(或焦炭)富氧连续气化技术、鲁奇固定层煤加压气化技术、灰熔聚流化床粉煤气化技术、恩德沸腾层(温克勒)粉煤气化技术、GE德士古(Texaco)水煤浆加压气化技术、多元料浆加压气化技术、多喷嘴(四烧嘴)水煤浆加压气化技术、壳牌(Shell)干煤粉加压气化技术、GSP干煤粉加压气化技术、两段式干煤粉加压气化技术、四喷嘴对置式干粉煤加压气化技术,几乎是国外有的煤气化技术我国都有,国外没有的煤气化技术我国也有。

一、固定床制气工艺

固定床间歇制制气工艺是合成氨行业中最古老且最成熟的工艺,尽管2006年7月,国家发改委1350号文件中明确限制了固定床在新建项目中的使用,但是常压固定床间歇造气工艺在我国目前的合成氨煤气化装置中仍占据主导地位,从各项技术、经济指标来看,与目前其他先进的煤气化工艺相比,固定床煤气化技术虽然有所落后,但技术、经济指标仍然具有一定的竞争力[2]。到2010年,我国共有362家企业采用无烟块煤固定床间歇式煤气化工艺生产合成氨占全国合成氨总量的67%。作为合成氨的主导工艺,一时间淘汰是不可能的,所以这些企业唯有逐步节能降耗,提高制气效率。煤气炉入炉蒸汽流量递减装置(简称蒸汽递减装置)在制气的应用即是一个途径。

二、制气流程

固定床间歇制气流程有:吹风阶段、上吹制气阶段、下吹制气、二次上吹、空气吹净阶段。其中吹风阶段发生的是氧化反应,是提高燃料层的温度(积蓄热量),进入上吹阶段通入水蒸气和空气,由于水蒸气温度较低与气化反应都需要吸收大量的热,会降低氧化层的温度,下吹制气阶段,继续制气,温度继续降低,其中二次上吹和吹净阶段在整个制气周期中是很短的,这两个阶段是制气的补充,是为了防止内部的煤气与下一周期的上吹反应气体混合,发生爆炸。

在制气反应中,反应是吸热反应,所以提高温度有利于反应的进行,而蒸汽的通入由于温度低,所以蒸汽的通入量会影响反应的转化率,同时进入下吹制气阶段的炉层温度更低,如果继续按原剂量通入蒸汽,必然会造成整体制气效果的下降与蒸汽的浪费。

三、蒸汽递减系统的应用优势

蒸汽递减即入炉蒸汽的流量随着炉内温度而变化,会给制气带来两方面的优势:

1.提高炉内温度:炉层温度在上吹阶段结束时达到最高,随着蒸汽通入量的减少,用于蒸汽气化的热量相对减少,同时的炉内热量消耗较少,炉内整体温度较蒸汽流量一致时要高,炉温的高温状态保持了较高的产气率。

2.蒸汽用量的减少:上吹制气阶段结束以后,进入下吹制气阶段,炉温逐渐降低,随着反应层的下移下部温度最高,这时下吹蒸汽流量应控制最大,随着下吹阶段时间的延续,炉温逐渐降低,蒸汽的流量也应随之减少。在制气阶段的后期炉温会逐渐降低,如果蒸汽流量保持不变,不仅会浪费蒸汽,还会使炉温大幅降低,而且带来一系列的损失。

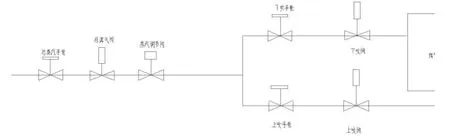

3.阀门控制:当吹风完成进入上吹阶段后,炉内反应层温度最高,这时上吹蒸汽流量应控制最大,上吹完成进入下吹阶段后,随着反应层的下移下部温度最高,这时下吹蒸汽流量应控制最大,随着下吹阶段时间的延续,炉温逐渐降低,蒸汽的流量也应随之减少,相应阀门应该减小开度[3],经多次实践,我公司采用的是定位式油压调节阀效果比较好,具体流程图如下:

小结

蒸汽递减系统对于固定床间歇制气工艺来说,确实起到了减少了蒸汽用量,提高氧化层温度,提高制气效果的作用,在一定程度上弥补了工艺本身的不足,但是蒸汽递减系统探头的设置是与上下行温度有关,不是一层不变的,所以在使用蒸汽递减系统的时候必须保证系统运行稳定,如果不稳定,还是斟酌使用。

[1]周大明.对间歇气化煤气炉经济运行的几点看法[J].全国造气技术通讯,2012(1):3-7.

[2]王毅.晋城矿区“三高”劣质煤资源开发与利用探讨[J].煤化工,2011(10):1-4.

[3]刘刚,张宇.间歇式固定层造气炉入炉蒸汽量递减调节系统运行总结[J].小氮肥,2013(41):21-22.