增材制造椭圆锥齿轮的齿面与齿距误差分析

2014-09-21张正文才立忠李忠华

林 超,樊 宇,张正文,才立忠,李忠华

(重庆大学机械传动国家重点实验室,400030重庆)

椭圆锥齿轮机构是现代机械中的一种新型传动机构,用于传递相交轴之间的运动和动力,主要特点是传动比为变传动比传动.椭圆锥齿轮的发展主要受限于加工制造.相比于普通锥齿轮,椭圆锥齿轮节曲线为非圆形,各个齿廓不尽相同,故加工较为困难,且加工精度也低于普通锥齿轮.传统加工椭圆锥齿轮的方法有:数控机床加工、线切割加工等.增材制造[1-3](additive manufacturing,AM)被誉为颠覆传统加工技术的一项新技术,增材制造能够实现椭圆锥齿轮的快速成型,使其成为制造业的研究热点之一,国内外许多学者对其进行了研究.如Sears[4]对SLM和EBM两种方法进行了对比研究.Murr等[5]对铜、钛6AL-4V合金、镍基超合金、钴基超合金和17-4 PH不锈钢等材料在SLM和EBM中的预合金化和雾化前体粉末进行了研究.Hao等[6]针对增材制造的基本材料和工艺进行了研究.Chen 等[7]和 Rosen[8]对增材制造的蜂窝结构设计做了研究.

本文将椭圆锥齿轮与增材制造相结合,探讨增材制造法加工椭圆锥齿轮的可行性.国内外还没有增材制造加工椭圆锥齿轮的报道,因此该方法加工的椭圆锥齿轮能否应用于实际还需实验验证.本文运用超景深三维显微系统和三坐标测量机对该齿轮进行检测,得到齿面误差和齿距误差,并提出若干改进方法,提高该方法的加工质量.

1 基本原理

1.1 齿轮副传动原理

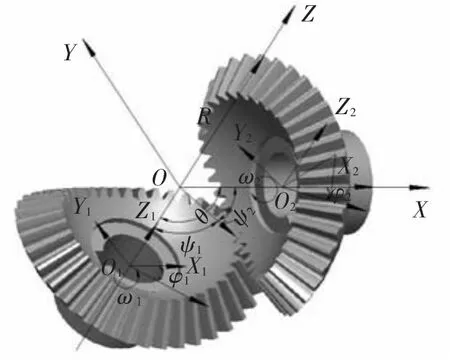

椭圆锥齿轮副在啮合传动时,主动轮椭圆节锥面与从动轮椭圆节锥面在同一球面上做纯滚动.主、从动轮的节锥角分别为Ψ1、Ψ2,球面半径为R,轴间夹角为90°.基于直齿圆柱齿轮及圆锥齿轮的啮合原理,建立椭圆锥齿轮传动副的空间球面啮合坐标系,该坐标系由一个定坐标系O(x,y,z) 和 两 个 动 坐 标 系O1(x1,y1,z1)、O2(x2,y2,z2)组成,如图1 所示.

图1 椭圆锥齿轮副啮合原理图

齿轮副要实现的传动比函数[7-9]为

式中:k为椭圆锥齿轮的偏心率;n为椭圆锥齿轮的阶数,n≥2;φ1为椭圆锥齿轮的转角.

轴间夹角θ=ψ1+ψ2=90°,代入式(1)可得齿轮副的节曲线方程为

式中:φ1为椭圆锥齿轮主动轮的转角,φ2为椭圆锥齿轮从动轮的转角.

如图1所示,齿轮1转过周向角φ1,相应的齿轮2转过周向角φ2.由空间坐标变换公式可求得动参考标架O1变换到固定坐标系O的变换矩阵M01及固定坐标系O变换到动参考标架O2的变换矩阵M02为

由以上坐标变换矩阵可得到固定坐标系与两个动坐标系之间的转换关系.

1.2 增材制造原理

增材制造技术是采用材料逐层累加方法制造实体零件的技术,相对于传统的材料去除技术,是一种“自下而上”材料累加的制造方法(见图2).增材制造技术不需要传统的刀具、夹具及多道加工工序,利用三维设计数据在一台设备上,可快速而精确地制造出任意复杂形状的零件,而只需传统加工方法的10%~30%的工时和20%~35%的成本[10],从而实现“自由制造”,解决许多过去难以制造的复杂结构零件的成形问题.这项新技术给椭圆锥齿轮的加工制造,提出了一种新的制造方法.

图2 传统加工与增材制造对比

EOS M280粉末激光打印机,采用选择性激光烧结(direct metal laser sintering,DMLS)的加工模式,其基本原理为:采用激光有选择地分层烧结固体粉末,并使烧结成型的固化层层叠加生成所需形状的零件.其整个工艺过程包括CAD模型的建立及数据处理、铺粉、烧结以及后处理等.DMLS技术的增材制造系统工作原理如图3所示.

1.3 制造前处理

在加工前,需要准备好加工所需的数据.数据的类型是CAD模型的STL数据格式.Pro/E、UG、Catia、Cimatio、Solid Edge、MDT 等大型软件都提供了这种能够被DMLS制造系统中切片软件识别的STL数据格式.STL数据格式的使命是将三维实体的表面三角网格化,表面的三角剖分之后使3D模型呈现多面体状,如图4(a)所示.

只将数据导成STL格式是无法进行加工的,需要在此基础上修复模型以及添加支撑结构.在应用中,最常用的是将模型分割成三角网格模型.此外,还需要对导入加工系统中的模型进行修复以及增加支撑,如图4(b)所示.

图3 激光选区熔化增材制造的原理示意图

图4 椭圆锥齿轮制造前处理

以上工作完成之后,就可以在切片软件中进行加工模拟.即用切片软件,沿成型的高度方向,每隔一定的间隔进行切片处理,以便提取界面的轮廓,分析模型有无缺陷,支撑添加是否正确.间隔的大小根据被成型件精度和生产率的要求来选定.间隔愈小,精度愈高,但成型时间愈长;否则反之.间隔一般为0.1~0.3 mm,常用0.2 mm左右,在此取值下,能得到比较光滑的成型曲面.切片间隔选定后,成型时每层烧结材料粒度应与其相适应.显然,层厚不能小于烧结材料的粒度.

2 快速成型加工

2.1 快速成型机

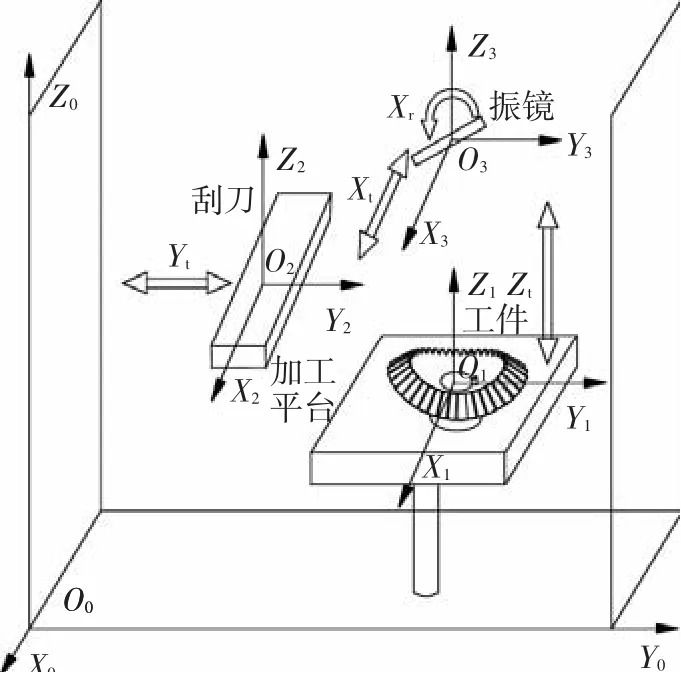

选用德国EOS M280快速成型机加工椭圆锥齿轮,其工作部分结构如图5所示,基本参数见表1.在M280中,共有4个数控轴实现增材制造的加工,其运动轴可以分为工件运动轴、刮刀运动轴以及振镜运动轴.工件运动轴包括沿Z轴方向的平移运动Zt;刮刀运动轴包括沿Y轴方向的平移运动Yt;振镜运动轴包括沿X轴方向的平移运动Xt以及绕X轴方向的旋转运动Xr.

图5 快速成型机加工坐标系

表1 快速成型机M280基本参数表

2.2 加工坐标系

建立成型机的固定坐标系OJ0(xJ0,yJ0,zJ0)、工 件 坐 标 系OJ1(xJ1,yJ1,zJ1)、 刮 刀 坐 标 系OJ2(xJ2,yJ2,zJ2)、振镜坐标系OJ3(xJ3,yJ3,zJ3),其中工件坐标系与工件固定连接.加工开始后,工件坐 标 系OJ1(xJ1,yJ1,zJ1) 在 固 定 坐 标 系OJ0(xJ0,yJ0,zJ0)中移动的距离为z,即工件在快速成型机坐标系OJ0(xJ0,yJ0,zJ0)中平移的坐标为(0,0,z).刮刀坐标系OJ2(xJ2,yJ2,zJ2)在固定坐标系OJ0(xJ0,yJ0,zJ0)中移动的距离为y,即刮刀在快速成型机坐标系OJ0(xJ0,yJ0,zJ0)中平移的坐标为(0,y,0).同时,由于振镜的旋转,振镜坐标系OJ3(xJ3,yJ3,zJ3)先绕其XJ3轴旋转角度γ,再沿着XJ3方向平移,平移距离为Xt.

通过以上分析,可得工件坐标系变换到快速成型机坐标系OJ0(xJ0,yJ0,zJ0)的变换矩阵为

刮刀坐标系变换到固定坐标系OJ0(xJ0,yJ0,zJ0)的变换矩阵为

振镜在固定坐标系OJ0(xJ0,yJ0,zJ0)的变换矩阵为

由以上的坐标变换关系,可以建立快速成型机加工时振镜与工件之间的位置变化关系.

2.3 增材加工过程

加工开始时,加工平台移动到初始位置,并且在平台底层铺一层金属粉末.然后向成形舱通入适当的惰性气体,当成形舱的氧含量低于规定的限值,则自动开始加工.通过用计算机控制的激光束照射金属粉末,使得凝固的金属粉末与零件的几何模型吻合.此后,加工平台降低一个层的厚度,再铺上一层金属粉末,重复上述过程.最终,就可得到所需的零件.

椭圆锥齿轮总体积为53717.811 56 mm3,建造速度选用6 mm3/s,则总建造时间约为2.49 h.目前实验室有不锈钢、模具钢、钛合金、高温镍合金4种粉末,考虑模具钢具有高的硬度、强度、耐磨性,足够的韧性等特点,故选用模具钢作为加工材料.加工该齿轮选用的层厚为20 μm,齿轮总高度为38.18 mm,总层数为1 909.各典型状态采用solidworks模拟如图6所示.

图6 solidworks模拟增材制造加工

3 误差分析

3.1 误差模型

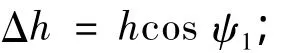

用DMLS方法加工椭圆锥齿轮,会存在台阶效应[11-15],如图7所示.根据椭圆锥齿轮节曲线的性质可知,长轴端齿顶延长线与中心线的夹角最大,在其他地方的夹角都要小于长轴端处夹角.由台阶效应得知,倾角会对粗糙度产生直接影响,倾角越小,表面粗糙度越大.

图7 分层模型

由图7可得,每层边界轮廓误差为

式中:h为层厚,ψ1为椭圆锥齿轮锥角.

齿顶法线方向的高度差为

X、Y方向的误差分别为

式中:η为检测线在X-Y平面的投影与X轴的夹角,由式(3)和(4)可得每层边界轮廓实际坐标为

3.2 检测模型

本文采用超景深三维显微系统对齿面质量进行检测.利用该设备截面轮廓检测功能,可以分析椭圆锥齿轮齿顶面的粗糙度,进而评价增材制造技术加工椭圆锥齿轮的加工质量.

利用超景深三维显微系统可对椭圆锥齿轮单齿齿顶面进行三维合成.通过倾斜校正功能,使测量平面与系统坐标系平面平行,本实验主要研究表面高度问题,即与系统坐标系Z方向有关,与X、Y坐标无关,故完成倾斜校正,就完成了系统定位.利用系统自带的分析软件,可对齿面的齿廓截面进行分析,通过多个截面的分析,可以较为准确地评价该齿面的加工质量.由于增材制造是直接成型加工,理论误差模型适用于齿轮的各个表面.齿顶表面较齿面表面更易测量及数据分析,且未经后处理的齿轮,齿顶与齿面的理论误差接近,故本文采用齿顶误差分析去评定齿轮表面质量.

3.3 数据处理与误差分析

利用超景深三维显微系统完成单齿齿面三维合成后,可以得到齿面轮廓截面的数据.本文采用以下的方法评价齿面质量.

在单齿检测模型中,采用5条均匀的横线对被采集的区域进行分割,这5条横线代表该齿面的5个轮廓截面,对这5个轮廓截面进行数据提取,绘制曲线,即可得知该齿面的质量情况.在每一个齿面轮廓截面中,用高度差来反映该截面的粗糙度,即提取该组数据中的最高点和最低点.

理论高度差计算见式(2).理论截面高度为

式中hmin为截面的最低点的高度值.

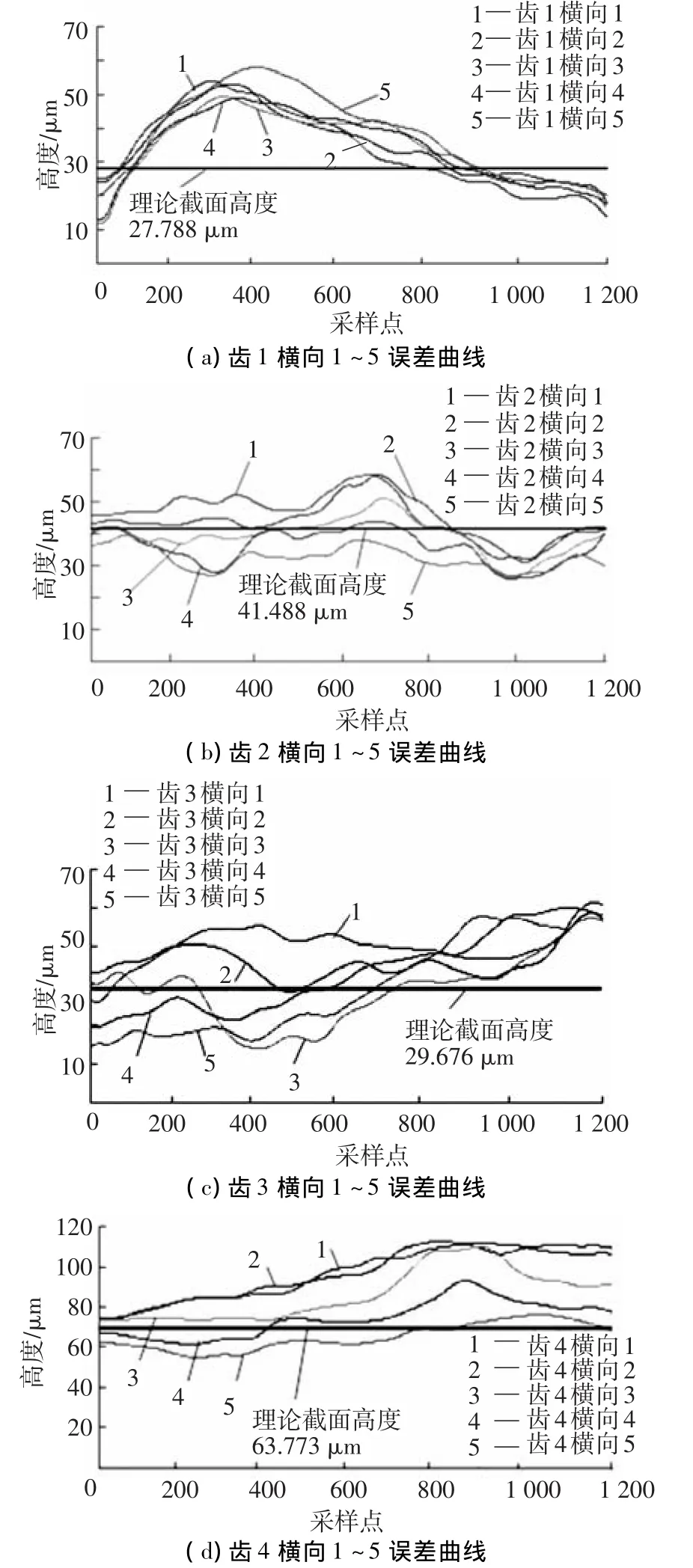

根据超景深三维显微系统检测采集的数据,经实测数据分析及处理,可绘制出齿1~4采集面的截面曲线.再与理论截面高度进行对比,得到理论值与实测值截面高度误差曲线对比,如图8所示.

图8 理论值与实测值截面高度误差曲线对比图

相对误差计算公式为

式中h为实际截面高度.

将齿1~4每一段截面均匀提取出13个点,计算出每一点的相对误差,可以绘制出5×13的齿顶面相对误差空间网格图,可直观反映出齿顶面的表面误差情况,如图9所示.

图9 齿顶面相对误差空间网格图

由图8中齿1~4各个截面曲线与理论曲线进行对比,可得实际误差与理论误差近似吻合.

齿1区域,最高点为52.867 μm,最低点为12.429 μm,高度差为 40.438 μm,理论高度差为15.717 μm;齿2 区域,最高点高度为57.560 μm,最低点高度为27.722 μm,高度差为29.738 μm,理论高度差为15.532 μm;齿3区域,最高点高度为50.025 μm,最低点高度为 14.427 μm,高度差为35.602 μm,理论高度差为 15.782 μm;齿 4 区域,最高点高度为112.362 μm,最低点高度为55.825 μm,高度差为 56.537 μm,理论高度差为14.703 μm.

由以上分析可知,区域上,理论高度差和实际高度差相差偏大.由于误差较大,改进方法主要为提高该加工方法的加工工艺.

3.4 齿距偏差

本文用三坐标测量法检测椭圆锥齿轮的齿距偏差.球面节曲线的长度[16]为

节曲线坐标方程为

联立式(5)和(6),可求得椭圆锥齿轮大端节曲线上同侧齿面的单个齿距.查阅文献[17]可得,其单齿标准齿距fp2=5.143 032 mm.而单齿距偏差Δfp2等于实际齿距与理论齿距的代数差,即

式中:i为椭圆锥齿轮阶数;Fpi为椭圆锥齿轮测量齿距.

如图10为单齿距偏差的柱状图,由图可以得出,单齿齿距偏差在±0.8 mm范围内波动.单个齿距误差可以直接反映出传动比的波动.

图10 单齿齿距偏差柱状图

由单齿齿距偏差可以分析求得该齿轮的齿距累计误差,如图11所示.

图11 齿距累计偏差曲线

由图11分析可得,该齿轮的单齿齿距曲线在其标准齿距线上下波动,计算可得该齿最大齿距累计偏差ΔFp2=1.021 933 179 mm,它反映出单齿齿距偏差的总幅值以及齿轮旋转一周传动比的变化,因此该参数影响齿轮传递运动的准确性.由以上测试计算结果可以得出,通过增材制造法加工得到的椭圆锥齿轮具有较好的运动传递精度.

在增材制造加工中,除了理论误差对加工质量存在影响外,以下因素也会对表面质量产生影响:

1)STL模型处理.在前处理阶段,即数据处理阶段,对三维模型的三角化处理精度不够高,导致金属粉末加工系统中的模型和设计模型不完全一致;其次,由于处理软件还不够完美,导入的STL模型可能会出现多余线条或者平面不完整的情况,如果对模型修复不到位,都会影响到加工精度.

2)支撑结构.在金属粉末激光烧结过程中,对于水平伸出>1 mm以及与水平夹角<40°的部位,必须建立支撑结构,否则,金属粉末的粘接力会因为无法承受自身重力而发生弯曲变形.加工平台对模型自动建立的支撑结构往往还不够完善,因此,研究人员对模型支撑结构的优化程度,将会影响模型最终的加工质量.

3)金属粉末直径.金属粉末直径的大小不仅会直接影响表面质量.加工工艺中层厚主要取决于金属粉末直径的大小,而层厚又决定了理论误差对零件加工的影响程度.

4)激光半径.扫描激光束存在半径,如果以激光束圆心绕着模型边界扫描,那么加工尺寸会偏大.因此,对扫描路径的优化程度,将会影响到零件的尺寸误差.

5)热效应.加工过程中,激光的高温导致了成型过程中很明显的热效应,热胀冷缩会影响零件的尺寸误差.

针对以上分析,提出改进意见如下:在计算机计算能力范围内,尽量提高模型三角化精度,提高处理软件修复模型的能力;合理建立支撑结构;提高金属粉末加工工艺,减小金属粉末半径;优化扫描路径,减小激光半径对尺寸误差的影响;研究找出金属粉末的热膨胀系数,对加工路径做出合理的修改.

4 结论

1)将增材制造法运用于椭圆锥齿轮加工,结合齿轮啮合原理的基本方法和增材制造的基本原理,建立了增材制造加工模型,并完成了增材制造过程分析.

2)运用超景深三维显微系统和三坐标测量机检测该齿轮的齿面误差及齿距误差.建立了椭圆锥齿轮的误差模型,分析了理论误差,并与实际齿面误差作比较.

3)由实验测量结果与理论误差之间的对比分析可知,增材制造法加工的椭圆锥齿轮误差偏大.该方法原理较为简单,计算容易,从齿形与齿距方面综合评价了该齿轮,为增材制造加工质量的优化设计提供了理论基础.

[1]SANTOS E C,OSAKADA K,SHIOMI M,et al.Microstructure and mechanical properties of pure titanium modelsfabricated by selective lasermelting [J].Mechanical Engineering Science,2004,218(C):711-719.

[2]KRUTHA J P,FROYENB L,van VAERENBERGHA J,et al.Selective laser melting of iron-based powder[J].Journal of Materials Processing Technology,2004,149(1/2/3):616-622.

[3]REHME O,EMMELMANN C.Reproducibility for properties of selective laser melting[C]//Proceedings of the Third International WLT Conference on Lasers in Manufacturing.Munich:WLT,2005:1-6.

[4]SEARS J W.Developing new applications based on laser additive manufacturing of WC cermets and WC forming alloys[J].Chinese Journal of Lasers,2009,36(12):3245-3250.

[5]MURR L E,GAYTAN S M,RAMIREZ D A,et al.Metal fabrication by additive manufacturing using laser and electron beam melting technologies[J].J Mater Sci Technol,2012,28(1),1-14.

[6]HAO L,DADBAKHSH S.Materials and process aspects of selective laser melting of metals and metal matrix composites:a review[J].Chinese Journal of Lasers,2009,36(12):3192-3203.

[7]CHEN Chu,GREG G,ROSEN D W.Design for additive manufacturing of cellular structures[J].Computer-Aided Design and Applications,2008,5(5):686-696.

[8]ROSEN D W.Computer-aided design foradditive manufacturing of cellular structures[J].Computer-Aided Design and Applications,2007,4(1/2/3/4/5/6):585-594.

[9]CERARDI A,CANERI M,MENEGHELLO R,et al.Mechanical characterization of polyamide cellular structures fabricated using selective laser sintering technologies[J].Materials and Design,2013,46:910-915.

[10]MURR L E,GAYTAN S M,MEDINA F,et al.Additive layered manufacturing of reticulated Ti-6Al-4V biomedical mesh structures by electron beam melting[C]//IFMBE Proceedings. Heidelberg:Springer Verlay,2009:23-28.

[11]林超,侯玉杰,龚海,等.高阶变性椭圆锥齿轮传动模式设计与分析[J].机械工程学报,2011,47(13):131-139.

[12]吴序堂,王贵海.非圆齿轮及非匀速比传动[M].北京:机械工业出版社,1997.

[13]FAYDOR L.Gear geometry and applied theory[M].Cambridge:Cambridge University Press,2004.

[14]ASHLY S.Rapid Prototyping is coming of age[J].Mechanical Engineering,1995,117(7):63.

[15]王雷,钦兰云,佟明,等.快速成型制造台阶效应及误差评价方法[J].沈阳工业大学学报,2008,30(3):318-321.

[16]夏继强,耿春明,宋江滨,等.变传动比相交轴直齿锥齿轮副几何设计方法:中国,200410009582.6[P].2004-03-29.

[17]LIN Chao,HOU Yujie,ZENG Qinglong,et al.The design and experiment of oval bevel gear[C]//The International Conference on Power Transmission.Clausthal-Zellerfeld:Trans Tech Publications,2011:297-300.