液体冷却系统设计研究

2014-09-21王希兵

王希兵

(中华人民共和国江苏渔港监督局港监处,江苏南通 226006)

0 引言

所谓液体冷却系统,就是冷却液体与发热元器件直接或间接接触进行热交换,热源将热量传给冷却液体,再由冷却液体将热量传递出去。液体冷却系统中泵、热交换器以及冷却剂的选择至关重要。由于液体的导热系数及质量定压热容均比空气大,因此,利用液体冷却可以很好的降低相关换热环节的热阻,提高其冷却效率。

1 液体冷却系统的设计流程

1)根据变频器设备的技术条件,确定冷却系统的冷却方式并选择冷却液体,然后进行传热计算,确定冷却液体的流量和流速。

冷却液流量的计算根据热力学公式

式中:K—不均匀换热系数,K=1.1~1.5;c—冷却液的比热;m—冷却液质量流量(kg/s);Δt —循环冷却液进出口温差(℃)。

那么所需要的冷却液质量流量为:

考虑到可靠性、安全因素及长期运行冷却性能逐渐下降等因素,实际内冷液量可略大于计算值。

单独设备的冷却液流量可通过单独计算的设备热损耗来确定。流量、流速与管道通径的关系通过下式表现:

式中:m—冷却液质量流量,t/h;ρ—冷却液密度,kg/m3;d—管道通径,mm;v—冷却液流速。

冷却系统中的管道主要采用刚性管道和弹性管道,考虑到抗腐蚀能力和使用寿命,刚性管道材质一般选用不锈钢或铜。

弹性管道主要包括不锈钢波纹管、橡胶软管等,振动设备之间、通径25以上的管道可采用不锈钢波纹管连接,通径25以下采用橡胶软管。弹性管道具有安装灵活、方便拆装、抗振动性强等优点。

2)选择二次冷却方式(热交换器形式)。根据水源、损耗功率大小以及气象资料(环境温度等)来确定热交换器的形式,当换热容量在20 kW以上,而且水源比较丰富时,可采用水-水热交换器,当热交换容量小于20 kW时,水源较缺(如移动设备),可采用水-风热交换器。

3)分别确定热流体和冷流体的温差Δt1和Δt2,选择Δt时,既要保证能带走热量,又要保证系统启动后尽快达到工作温度。出口温度一般不宜超过60~70℃,若温度过高,则易产生水垢而影响散热性能。对于液冷系统,一次热交换的温差,根据经验推荐Δt1=7~10℃;二次热交换的温差可取为5℃左右;

4)根据二次冷却液体的温差Δt2,由热平衡方程式确定其流量。

5)确定冷流体在换热器中的走向,根据其走向,分别求出在换热器中的换热系数1h和2h。

6)根据1h、2h及mtΔ确定热交换器的换热面积,并对热交换器进行结构设计或选择符合换热面积的热交换器。

换热面积的确定

式中:Q—换热量;mtΔ—平均对数温差;K—换热系数;ε—水垢附加系数,软水—ε=0.6~0.65,硬水—ε=0.8~0.85。

对数平均温度可按下式求得

式中:Δt′—表示内循环水入口温度与外循环水出口温度之差或内循环水出口温度与外循环水进口温度之差中的大者, Δt′—表示其中的小者。

7)根据整个冷却系统的结构布置,计算系统的阻力损失,以便结合流量选择泵及电机功率的大小。

系统压力损失(也称压降)包括两部分:

a)沿程压力损失,它是由流体流经管道壁面时与壁面之间的摩擦引起,也称为静压损失,沿程压力损失可由下式计算。

式中:pΔ—沿程压力损失;f—沿程阻力系数;l—管道长度;ρ—密度;v—流速;d—管道直径。

b)局部压力损失,它是由流体进、出口以及流经弯头、截面突变、滤网等处引起的,也称为动压损失,当流体的速度和方向发生变化时所引起的局部压力损失由下式计算。

式中:pΔ—局部压力损失之和;ζΣ—局部阻力损失系数之和;ρ—密度;v—流速。

一般设备供水压力过低会使内循环水无法克服管道流阻,导致内循环水流量过低,内循环水压力过高,会导致软管接头松脱或爆管事故,一般内循环水出口压力为0.25~0.4 MPa。

泵是用来输送冷却液体并使其在冷却系统中循环的一个动力装置。在选择液体冷却用泵时,应注意以下方面:

a)冷却剂的物理、化学特性,如密度、黏度、温度、悬浮的固体、磨料、热稳定性能及对泵结构材料的腐蚀和溶解作用。

b)流体在泵的入口状态,即是否注满入口、是否充满气泡、是否自动注水等。

c)泵的特性,如流量、压差、进出口压力、管道损失、换热器和占空系数等。

d)泵的电气和机械特性,如电动机电压、频率、噪声和环境条件(灰尘、潮湿、烟雾)等。

考虑到安全问题,一般选择两台水泵并联为内循环水提供动力,假定内循环水总流量为Q,那么两台水泵的额定流量应略大于Q/2,两台同样的水泵并联工作,如果忽略管路接头损失,并联水泵的扬程与单台水泵的扬程相同,流量小于两台水泵流量之和,即:

8)水冷散热板及水冷设备的的设计要求

a)一般采用铝材或铜材作为水冷散热板的材料;

b)水冷散热板与功率器件的安装表面应光洁、平整。可加导热膏、导热脂或导热橡胶片等;

c)水冷散热板与安装表面之间不应出现跳火、击穿等迹象,其电绝缘性、耐热性和耐湿性应按有关标准进行检测;

d)水冷散热板应按有关标准进行测试,其热阻值不应超过需用偏差范围。

水冷散热板的设计要求应至少包括以下参数:散热功率;冷却液流量及温度;元器件安装面热阻;散热板内部管道流阻;表面粗糙度及平面度;散热板耐压;材质。

其他水冷设备均应提供冷却液流量,流阻曲线等参数。在额定流量下,单个部件流阻不得大于0.3 bar,变频器系统流阻不得大于0.7 bar。

9)管路和阀的选用。为了输送和控制冷却剂的循环,在液体冷却系统中应设置必要的管路和阀门。应尽可能减少管路中阀的数量,并考虑使用操作及维修的方便。

机载设备的液冷系统应采用高强度的薄壁管道与接头,以减少其尺寸和质量;对于船用及地面的液冷系统,因对质量的要求不高,则可考虑选择大型、价廉的输送管道。

10)液冷系统的监控与防护。在液冷系统中,对冷却剂运行过程的几个主要参数,如温度、流量和压力,必须实行监视与控制,当系统处于正常工作时,这些运行参数应能及时、准确的显示在集中控制室里。一旦某个参数出现异常,应能迅速的发出警告信号,排除故障,同时对冷却系统进行防腐蚀处理。

当热负载或工作环境条件改变时,应对冷却系统中的冷却剂的流量进行控制,从而实现对温度的调节,减少热循环对可靠性不利的影响。

根据元器件或组件对温度敏感的程度进行冷却剂流量的调节。对于敞开的系统或对热非常敏感的组件,其工作温度应控制在固定的范围内,有时需要配备冷却剂的加热装置。

控制方式可分为:间断式、旁通式和连续式。通过温度传感器产生的信号,控制冷却系统中的阀门或类似装置,实现流量(温度)的控制。通过温度传感器提供的信号,使继电器通断来控制泵或电磁阀,达到控制的目的。

2 冷却系统设计中的关键技术

?

1)冷却液的选择

衡量某种液体是否适宜做冷却液的两个主要因素是腐蚀性和热特性。电子设备用冷却剂特性主要有以下五个方面:

a)冷却液的热特性。包括导热系数、质量定压热容、密度、黏度、膨胀系数和表面张力等。

b)物理特性。使用冷却液的方便性和安全性、包括适当的沸点和冰点。

c)电气特性。包括介电强度、体积电阻率、介电常数和损耗因素等。

d)相容性。与元器件的相容性要好,不产生化学反应,热稳定性要好,不易挥发。

e)经济性。成本要低。

一般情况下,水是最好的冷却剂,具有良好的物理特性和经济性,在特殊要求的环境下,可使用某些有机物的水溶液作为冷却剂。

2)流速的选择

冷却液流速的选择是衡量一个液体冷却系统是否满足要求的重要因素,流速过低,冷却效果可能达不到系统要求;流速过快,需要配置功率更大的泵,造成浪费,并带来新的损耗,影响其经济性。

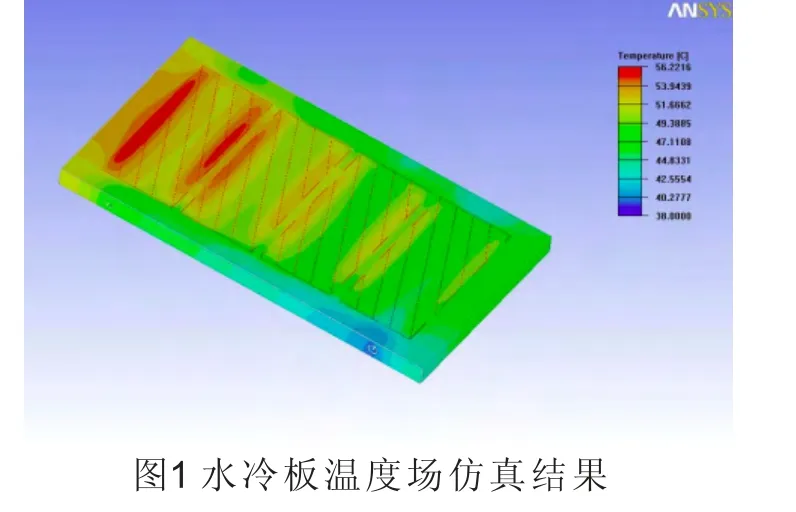

图1为水冷散热板模型,水冷板表面安装四个功率模块,每个功率模块发热量为1.04 kW,冷却水进口温度为38℃,冷却水进口流速1.7 m/s条件下水冷板温度场仿真结果如图所示。

改变冷却水流速,得到仿真结果如表1所示。从仿真结果看,流速为1.7 m/s时,冷却效果较好,继续增加冷却水流速,冷却效果提升不明显。因此冷却系统设计过程中,从整体性能角度考虑,冷却液流速取1.7 m/s最合适。

3)气水分离技术

冷却水中可能溶解部分气体,在设备运行过程中遇热形成气泡。使器件冷却不均,可能出现故障。为除去系统运行过程中出现的气泡,需要在管路中安装气水分离器,气水分离器结构示意图如图2所示,气水分离器串接在水泵吸入端的管路中,气水分离器进水口与出水口成 90°角,且出水口竖直向下。当水流由进水口(A处),进入气水分离器,由于气水分离器的腔体比管路大,冷却水进入气水分离器后,压力产生突变,使水中的气泡与水分离,气泡穿过倾斜的孔板上浮,聚积在气水分离器的上部(C处),待气体聚积至设定压力后排气阀自动开启排空,而经过除气后的冷却水聚积在气水分离器的下部(B处),由出水口(D处)流出。

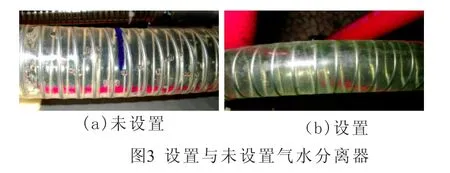

使用气水分离器前冷却水中存在大量的气泡,如图3(a)所示。设置气水分离器冷却系统运行一段时间后,从透明管道中可以看到,冷却水中无大量可见气泡。如图3(b)所示。

3 结论

液体冷却系统的设计应遵循一定的流程和方法,对冷却系统中各个环节进行整体的压力、流量、流速进行分析,选择合适的冷却液、管路、水泵和其他部件。综合考虑各方面的因素,使其既能满足热设计的要求,又能达到电气性能指标,所用的代价最小、结构紧凑、工作可靠。

[1]赵惇殳. 电子设备热设计. 电子工业出版社, 2009.

[2]马义伟,刘纪福,钱辉广. 空气冷却器[M]. 哈尔滨工业大学出版社,1982.

[3]钱颂文. 换热器设计手册[M]. 化学工业出版社,2002.