基于风险共享的油料装备混合维修模型

2014-09-21曾慧娥周庆忠

曾慧娥 周庆忠

(1.重庆科技学院机械与动力工程学院,重庆 401331;2.后勤工程学院油料应用与管理工程系,重庆 401331)

0 前言

随着科学技术的发展,石油工业和国防建设发生了巨大变化。新型油料装备不断问世,且逐渐向模块化、集成化、智能化方向发展。随着使用时间的推移,油料装备功能会产生劣化,出现故障,直至失效。油料装备工作条件不稳定,需完成的任务强度大,维修保障态势动态变化,在现有装备维修保障体制、保障维修模式、维修资源配置约束下,如何科学地制定维修保障策略,使装备性能不确定性相关风险最小化,使装备战备完好性和可用度最大化,是目前广泛关注的研究课题。

有关文献从发展模式、维修因素和维修流程等方面论述油料装备维修管理信息化特征,提出油料装备维修管理信息集成平台[1]。有文献建立了基于微粒群优化算法的油料装备维修策略模型,使得维修有效性及经济性达到最佳效用[2]。另有研究者提出了基于风险的维修决策方法,将“风险”定义为事件概率及其后果的产物,使用状态监测装置来获取装备状态最新信息,更新事件概率,计算风险[3]。有的研究基于风险的石油管道检测和维修决策支持系统,采用多属性决策等技术,识别失效因素,确定风险因素发生概率,分析故障累积效应[4]。有文献建立起线性、非线性以及两者混合预防性维修模型,研究其风险函数关系,推导模型统计特性,给出优化预防性维修策略方法[5-6]。但多数文献成果局限于某领域特定维修问题的讨论,没有对装备失效风险与维修活动执行者承担风险责任之间的关联问题进行研究,未能在整个装备保障链层次上从风险共享协同维修层次角度来探讨维修策略优化问题。

本文从油料装备保障链的制造、供应、使用三个节点切入,从装备保障失效风险排解的视角提出基于风险共享的油料装备混合维修策略,建立相关模型,量化维修策略质量,评估其风险水平,为实现油料装备维修保障目标拓展了新思路。

1 风险视角下油料装备维修模式分析

设油料装备生命周期为TL,TL∈(tW∪tF),从维修保障风险视角,将维修模式分为保修维修、发生故障维修和误报维修。

1.1 保修维修

保修维修是指在保修期间tW=[0,tW],因未能履行油料装备所具备的功能而由制造方来进行的保修维修,制造方不向使用方收取维修费用。tW通常从采购后开始计算,其大小与装备可靠性和质量密切相关,可作为装备质量信号和装备采购决策元素。

这种保修式维修具有承诺担保性质,包括对装备制造者、供应者和使用者各方的保护。在tW内,制造者是装备失效风险的主要承担者,其余各方通过装备保修维修承担相关次要责任(如发现故障、反馈信息不及时、处理不恰当等),三方协同排解潜在故障风险。

二维保修策略基于使用状态和使用年限两个因素。除此之外,保修策略还应考虑失效与维修时间。使用基于二元指数分布的现场数据,修正保修模型。从制造方角度,关注降低保修成本,而供应和使用方则关注装备性能。保修策略应平衡三方利益,最小化装备保障风险。装备使用效能由制造方所承诺的保修期内装备维修、更换或某种形式来担保,同时也提供相应方法来限制保修期所允许的最大维修量,保护制造方免受过多风险。

1.2 发生故障维修

发生故障维修是指在时间区间tF=[0,tF],装备发生故障致使功能失常,甚至失效而进行的维修,此维修需花费一定维修费用。装备系统在tF=[0,tF]内,因磨损、老化,变质,或所包含部件或子系统出现故障,装备失效随机动态发生,具有不确定性,风险较大。维修活动执行者即维修人员,可能来自油料装备保障链各节点。在tF内,因故障维修不及时所造成油料装备保障失利的风险由各方共享承担。油料装备维修活动多属于这类维修模式。具体维修方式的选择取决于装备故障信息。更换维修方式有以下几种:

(1)按年限更换维修:发生故障时或在年限Ty,更换维修装备,以先到者为准。

(2)划区更换维修:在预定时间间隔[Tb,2Tb,…],更换维修装备,不论使用年限为多少。

(3)分组更换维修:利用规模经济,同时更换维修一组装备。

(4)基于状态的更换维修:监测度量装备退化状态的参数集合,根据参数值做出更换决策。

(5)基于时机的更换维修:当时机来临时,及时进行更换。时机有:所计划的停机时间、切断与关键部件相邻的系统发生失效等。设时机来临是随机的,引入变量y表示装备投入使用的年限,更换维修被描述为:y=0,用全新装备更换失效装备,称之为预防性维修。y=yt,式中,t表示从上次更换维修开始计数的时间,yt是失效装备年限,称之为小维修。y≠0或y≠yt,用于更换的装备,其使用年限不为0,或者不等于失效装备的年限,称之为不完善维修[7]。

1.3 误报维修

在 tM=[0,tM],tM∈TL∈(tW∪tF)时间区间,因装备采购信息不对称、装备运行状态监控失效、故障诊断出错、来自于保障链外部的扰动等因素,导致使用方对装备性能和使用状态产生虚假信息而引发误报维修。源自于保障链内部的误报信息可能来自于使用、制造、供应三方,误报维修风险由各方共享。

当tM∈tW,即误报维修发生在装备保修期,误报由于采购对装备功能的沟通交流失效造成。数据来源是使用方对装备性能和适应性的验收与使用反馈意见。由供应方、制造方主要承担风险,使用方可以将装备退回给供应方(或制造方)并获全额偿还。装备负面信息比正面信息,更为广泛地影响潜在采购决策。当tM∈tF,即误报维修发生在非保修期,误报由于使用方对装备运行状态误判或故障误诊断、误报警造成。这类风险的评估需要各种方法和技术,收集和处理装备运行现场数据。使用方为主要风险者排解者,与供应方、制造方协同解决。

这三类维修模式风险度量涉及时间区间tW、tM和tF,保修期tW是风险责任划分主要界定参数。3个时间区间重叠,维修信息交融,各方对装备保障风险缓解均有责任。在实际中不易区分三类维修模式风险,应将各类模式的维修策略相融合,从最小化装备保障风险目标出发,制定基于风险共享的混合维修策略。

2 风险共享混合维修模型

2.1 模型描述

记MW(tW)、MF(tF)和MM(tM)分别表示保修维修、发生故障维修、误报维修,则混合维修策略为MH={MW(tW),MF(tF),MM(tM)},涉及装备生命周期TL中的三个对应时间区间,定义为TH={tW,tF,tM}。

对于具有指数失效时间和随机故障参数的、含有n个项目的油料装备系统,使用非参数Bayesian方法,将失效时间危险率作为随机参数,所有分布的连续作为其前序。放入风险率空间,派生出风险率过程后验分布。使用Markov链Monte Carlo方法从所关注的后验分布,推论获取相应维修策略。设装备失效随机发生,遵循计数随机过程{N(t),t≥0},将装备失效风险函数f(xt,yt,t)作为目标函数,混合维修优化模型为:

式中:EO表示截止到由计数过程N(t)所定义时间的过滤期望算子;xt表示维修时间;yt表示装备投入使用的年限。

设定风险水平Ri={low,medium,high}(i=1,2,3),则具有风险水平 Ri的混合维修策略表示为:

2.2 维修策略质量

追求高品质的混合维修策略MH,即是在MW(tW)、MF(tF)和MM(tM)之间,基于装备维修风险评估,寻求一种平衡的MH。

从制造方视角,用所预期的保修成本、售后服务水平、供应方和使用方所接受的装备性能来定义MH质量。制造方具有2个角色状态:一是与供应和使用方共享装备性能的不确定性;二是推广装备的应用。最理想情形下,期望制造方提供一种不出现故障的保修,但这是不可行的。无故障保修,虽将预期保修成本降为零,但却导致较低销售价格,反而使制造方利益受损,同时会使供应和使用方无法容忍装备出现任何故障,将装备失效风险全部倾向制造方。当然,允许无限时间保修回报来最大化装备接受程度并不合理,因为它会使制造方承受过多损失风险。

从供应方视角,用向装备采购决策提供最佳支持性能参数(如保修、售后服务、维修保障等指标)来定义MH质量。如果最大化这些参数,最小化允许支持供应方采购决策的不确定程度,则MH质量最高。在整个装备保障链,供应方是制造方与使用方之间重要联接节点,是风险信息流动主要承载者,在装备维修保障风险排解中起着“承前启后”作用。“承前”:即装备潜在失效风险由其从制造方传递给使用方;“启后”:即使用方所承受的装备失效风险,经其反馈给制造方。可见,作为供应方的上级主管部门,对装备维修保障风险排解具有协调控制职责。

从使用方视角,用时间参数、费用参数、故障统计参数来定义MH质量。使用方是维修活动主角,也是风险直接承受者。维修决策时对MH质量进行以下权衡:

(1)装备生命周期如何?这与装备可靠性相关。向制造方提出尽可能长的发生故障保修期,以便装备保持更长的有效使用期。从设计与制造源头,降低装备潜在失效风险。

(2)装备满足保障要求?这涉及装备采购中的装备性能信息。向供应方传递需求信息,降低供应方做出错误采购决策的风险。

(3)装备运行状态如何?这涉及装备使用与检测过程中运行状态信息。激励使用方实时检测与监控装备,实施装备故障诊断及其健康管理,最小化因装备失效而停机所造成的油料保障中断风险。

2.3 量化维修策略质量

设 V(rv,pv,cv) 表示 MH质量的维修参数,rv∈[0,1],pv∈[0,1],cv∈[0,1]分别表示装备可靠性、使用性能、运行状态参数的重要度,则有:

对参数实施概率分布,通过评估参数,量化混合维修策略MH=MW(tW),MF(tF),MM(tM)}质量。维修参数由一组参数变量M:=(tW,tF,tM)和概率分布V(rv,pv,cv)组成,用离散型随机变量x来表示维修参数,则期望值E(x)为:

E(x)完全集成3个维修方面的重要度,表示维修参数的平衡值,向制造方、供应方和使用方提供最佳装备维修保障。平衡维修参数值增大,意味着维修策略的质量高。

标准偏差D(x)为:

D(x)表示可能出现的偏离维修参数最优平衡值的误差,它作为对保障装备维修决策所允许的不确定性度量。减少这种不确定性值,将提高维修策略质量。

在比较混合维修策略MH时,通过比较其所平衡的维修参数与在支持维修决策时所允许的不确定性度量来评估其质量。具有最大平衡维修参数和最小程度不确定性的MH是最高质量。有时,为了确定最佳质量维修策略,这两个准则之间的折中是必要的。

维修策略质量低劣所带来的风险,不但直接影响使用方油料保障任务完成,而且也会使制造方蒙受损失,使供应方处于不利于采购、调配资源处境。因使用方可能无法被“完全满意”保障需求,而向保障链上游节点反馈信息,寻求补偿;其次,使用方可能会被迫使用不适合装备来完成油料保障任务,导致误用装备,使装备保修失效,频繁发生故障,加大维修工作量,增加维修成本,浪费维修保障资源,甚至对整个装备保障链运作带来扰动。

3 模型参数评估

MH参数M:=(tW,tF,tM)对应于3个时间区间不同风险的维修模式。

3.1 保修维修参数tW

保修期tW=[0,tW],可视为装备试用期,使用方掌握装备性能的学习曲线是时间的对数函数,如图1所示。以初始装备性能鉴定水平^Lu开始,根据^Lu判断装备是否适合于完成保障任务、满足要求。供应方在采购决策时,主观地对^Lu进行评估。在试用期,使用方对装备性能的客观评估水平为Lu。所用装备知识涉及用于完成保障任务的装备实际性能,与装备客观性能相接近。设Ia表示信息不对称,则定义。学习时间t与Ia成正比。信息不对称越大,所需学习时间越长。假设不同使用方的学习曲线形状近似接近Lu,达到掌握装备性能的时间则取决于Ia值。

图1 油料装备试用期学习曲线

保修决策出错时,Lu<La<^Lu,意味着评估装备性能在降低,在时间与验收水平La相交。此时,因装备性能缺陷,使用方决定退回装备进行索赔。试用期应足够长,以便允许使用方在时间tWc提出索赔。对此类使用者,延长试用期,将支持供应方采购决策。保修决策正确时,La<Lu<^Lu,对于所有使用方,延长试用期,只会导致免费使用该装备的额外时间,无须增加保修维修费用。

3.2 故障维修参数tF

tF表示装备发生故障的维修时间区间。基于装备生命周期的三个子周期长度对其进行评价:(1)故障率下降(Decreasing Failure Rate,DFR)子周期t∈[t0,t1],由于装备制造缺陷所产生的早期故障;(2)失效率恒定(Constant failure rate,CFR)子周期 t∈[t1,t2],装备运行处于平稳状态;(3)故障率增长(Increasing Failure Rate,IFR)子周期 t∈[t2,t3],由于装备使用年限增加、损耗或使用所造成的故障。3个子周期的故障率曲线如图2所示。

图2 油料装备生命周期的失效率函数

从图2可见,tF>t0,参数tF覆盖DFR子周期。tF>t1,在区间[t1,t2]的失效率是一个常数,维修费用与其长度成正比。总体来说,应尽量减少tF的长度。但另一方面,维修策略实施强度也与tF长度成正比。例如,选择tF=t2比选择tF=t1可能会给予维修策略一定竞争优势,这相当于最大化tF。应最大限度地发挥这种优势。因此,重要的是寻找到tF的最优值 tF*,以确保这两个相反趋势间的最佳平衡。

3.3 误报维修参数tM

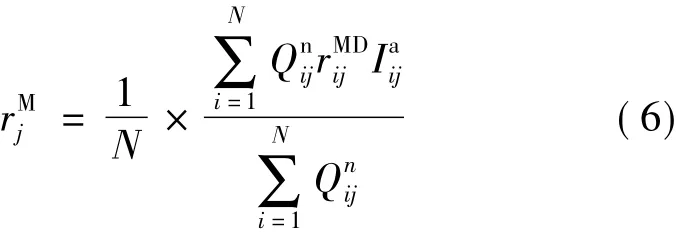

视MH为误报风险函数,则tM由误报信息确定。设第j个装备系统由N个子系统或部件组成,tM相关信息有:完成特定油料保障任务的装备需求装备验收水平、错误维修决策风险值、信息不对称水平,误报风险度量为:

针对装备保障目标群体,收集油料维修相关数据,选择确定误报风险的边界值,明确该类风险的适当范围。注意以下问题:

(1)制造方应关注误报风险对装备采购决策及其使用性能对油料保障效能的影响,评估以制造方信誉所提供的保修维修效果。

(2)供应方作为装备保障链中枢节点,汇集源自于保障链上游节点(如制造方)、下游节点(如使用方)装备信息,尤其应关注信息可信度,切断误报信息传递路径,掌控装备信息流向,及时将可靠装备信息传达到相关节点单位。

(3)使用方应着力于装备运行状态监测、故障诊断及其健康管理,采取措施,提高故障诊断精度和装备评估能力,降低因反馈错误信息给上游节点所带来的误报风险。

(4)在信息化条件下,应重视误报风险在保障链中通过网络传播、对装备保障造成扰动的危险性。也不可忽视来自保障链外部的误报风险(如商业不良竞争虚假信息,敌方恶意误导信息)。加强网络信息安全,是排解保障链内部误报风险、抵抗外部误报风险的有效措施之一。

4 结语

本研究创新点为:

(1)从装备保障链制造、供应和使用三方共享风险视角,建立油料装备混合维修模型。

(2)采用装备可靠性等参数,量化维修策略质量。

(3)从装备信息不对称、故障率变化、误报风险度量等方面,讨论时间区间参数评估方法。

研究表明,这一油料装备维修新策略,对于信息化条件下油料装备保障链节点各方协同维修排解风险具有重要意义。

[1]周庆忠,曾慧娥.油料装备维修管理信息化研究[J].中国管理信息化,2010,237(15):70-71.

[2]曾慧娥,周庆忠.油料装备智能维修仿真平台研究[J].计算机仿真,2010,27(5):149 -152.

[3]Natti S,Kezunovic M.A Risk-Based Decision Approach for Maintenance Scheduling Strategies for Transmission System Equipment[C]//Proceedings of the 10th International Conference on Probabilistic Methods Applied to Power Systems,2008:1-6.

[4]Dey P K.Decision Support System for Inspection and Maintenance:a Case Study of Oil Pipelines[J].IEEE Trans.Engineering Management,2004,51(1):47 -56.

[5]Shaomin Wu.Linear and Nonlinear Preventive Maintenance Models[J].IEEE Trans.Reliability,2010,59(1):242-249.

[6]Nourelfath M,Fitouhi M,Machani M.An Integrated Model for Production and Preventive Maintenance Planning in Multi- State Systems[J].IEEE Trans.Reliability,2010,59(1):496-506.

[7]周庆忠.油料装备勤务[M].北京:解放军出版社,2010.