螺旋锥齿轮数控铣削精加工方法研究

2014-09-21张国政

张国政

(安徽机电职业技术学院数控工程系,安徽 芜湖 241002)

螺旋锥齿轮广泛应用于汽车、航空、船舶等众多交通、运输和其他机械行业中[1-2]。螺旋锥齿轮由于结构形状复杂、几何参数多,给其设计、制造、检测、修正等各个环节带来了众多问题。螺旋锥齿轮在不同的应用场合具有不同的名称,如螺旋伞齿轮、螺伞锥齿轮、弧齿伞齿轮、弧齿锥齿轮、圆弧锥齿轮等,按照齿面节线类型,螺旋锥齿轮又分别称为圆弧齿锥齿轮、摆线齿锥齿轮和准渐开线齿锥齿轮,其中圆弧齿锥齿轮是目前应用最为广泛的齿轮。本文以汽车差速器中圆弧节线的螺旋锥齿轮为对象,根据螺旋锥齿轮成形原理,探讨基于UG平台的螺旋锥齿轮三维数字模型建立和数控铣削精加工方法。

1 基于轮齿成形原理的螺旋锥齿轮建模

1.1 螺旋锥齿轮轮齿成形原理

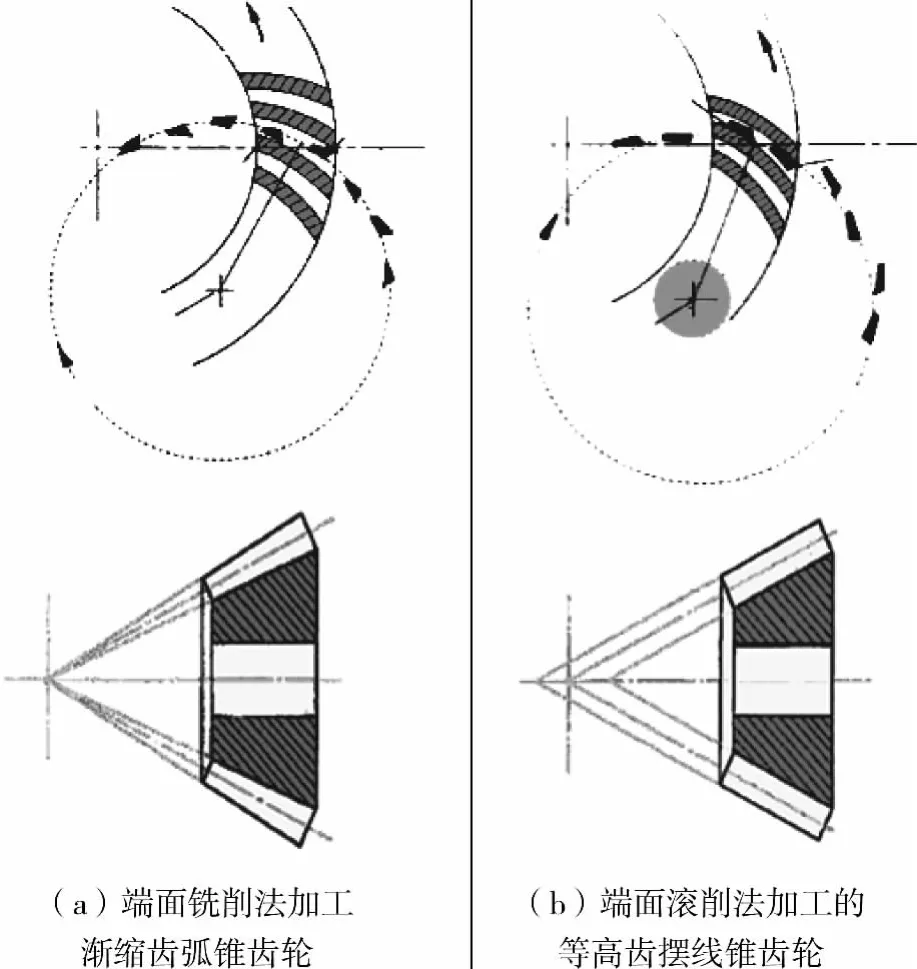

螺旋锥齿轮主要分为圆弧锥齿轮和延伸外摆线锥齿轮两种。这两种螺旋锥齿轮成形原理分别基于假想平顶齿轮原理和假想平面齿轮原理的机械摇台式加工方式[3]。机械摇台式采用展成法加工原理[4]:即机床上的摇台机构模拟一个假想齿轮(产形轮),安装在摇台上的刀盘切削面是假想齿轮的一个轮齿,当被加工齿轮毛坯与假想齿轮按照一定的传动比绕各自的轴线一同旋转时,铣刀盘就在齿轮毛坯上切出一个齿槽,然后摇台反转到初始位置,工件箱随床鞍一起后退,同时被加工齿轮转过一定的分齿角度,进入下一个切齿循环,反复进行即可完成整个齿轮的加工。若加工等高齿则是采用铣刀盘作连续分齿的滚切加工。图1为螺旋齿轮加工简图,其中(a)和(b)分别表示端面铣削法(Face Milling)加工渐缩齿弧齿锥齿轮和端面滚削法(Face Hobbing)加工的等高齿摆线锥齿轮。

图1 螺旋锥齿轮加工简图

1.2 螺旋锥齿轮建模方法

建立准确的螺旋锥齿轮数字化模型是进行齿轮数字化制造、检测、有限元分析、运动及动力学仿真的基础。螺旋锥齿轮副涉及20多项设计参数,通过设计参数直接建模较困难且产生误差较大,大多数螺旋锥齿轮三维建模基于轮齿成形原理。

使用最多的一种方法是在根锥面的大端面和小端面上分别绘制渐开线齿廓截面,轮齿的齿向线是在分锥面上是铣刀盘在齿坯上通过空间几何方程换算所切削的运动轨迹线,经扫描混合生成一个轮齿,在将该轮齿进行阵列,进而完成齿轮建模,如图2所示。另一种建模方法与该方法相似,首先建立螺旋锥齿轮毛坯实体模型,在毛坯实体模型的大小两端建立齿槽轮廓,齿向线还是通过滚切原理而获得,在齿坯上形成一个螺旋齿槽后再阵列形成螺旋锥齿轮实体。

图2 螺旋锥齿轮建模示意图

还有一种建模的方法是通过齿轮滚切原理,通过建立刀盘模型,在螺旋锥齿轮铣齿机上经齐次坐标变换后,得出刀盘切削圆锥面及其法矢量在螺旋锥齿轮工件坐标系上的方程,并结合空间几何齿轮啮合原理,最终得到螺旋锥齿轮齿面方程,所得到的方程可通过MATLAB软件实现齿面建模。随着二次开发技术的发展,可通过 UGOPEN GRIP,Solid-Works API,AutoCAD Object ARX等二次开发接口,实现螺旋锥齿轮的参数化建模。根据刀盘与工件之间的空间关系,基于VERICUT软件实现螺旋锥齿轮建模也是目前最常用的方法。

2 基于UG平台的数控铣削精加工方法

螺旋锥齿轮精加工的主要方法有研齿、磨齿、刮齿和珩齿等[5]。批量生产的螺旋锥齿轮精加工可采用这些方法,尤其是珩磨齿加工,但珩磨轮制造和修形困难。传统精加工采用研齿方法,目前多采用扩口杯式磨削和瓦古利机构磨齿。这些精加工方法需要专用的切削刀具系统和专用的机床设备,轮齿的齿形及齿根误差与刀具的形状精度有关,为了提高轮齿精度很多文献提出了各种补偿方法,包括机床误差补偿和切削参数补偿等方法,其计算方法复杂,不宜被操作人员理解和掌握。针对单件螺旋锥齿轮齿面修形及齿根修正的精加工时,可采用通用四轴数控加工中心实现,可选用通用的球头铣刀进行精加工,材料为涂层硬质合金。为了正确实现精加工,需要通过软件仿真刀具在轮齿上的走刀轨迹,可根据齿面不同刀路轨迹要求在软件中选择各种加工方法进行比较。如在大轮齿面精加工过程中,考虑到齿轮齿面在使用过程中,需要频繁配合接触,齿面表面精度高,所加工的纹路尽量符合齿轮形状,可选用UG三维精加工中“表面积”方法,在工件齿根底部的精加工和清跟也可通过UG三维精加工进行仿真,图3所示为三维精加工仿真图。

图3 三维精加工仿真图

通过UG三维精加工仿真可检查刀具和工件齿面之间的干涉性,也证实了采用球头铣刀精加工的可行性,避免了采用专用机床和专用刀具精加工单件生产的螺旋锥齿轮工件。在螺旋锥齿轮精加工方法中,珩齿加工是提高加工效率和加工精度的重要方法,但一直以来珩磨轮的修形技术得不到解决。螺旋锥齿轮的精加工除了传统的研齿以外,目前采用磨齿和电火花加工两种方式。采用UG平台进行三维数控铣削仿真加工,可利用金刚石球头铣刀对珩磨轮进行数控铣削加工修正,进而解决了珩磨轮的修形技术。

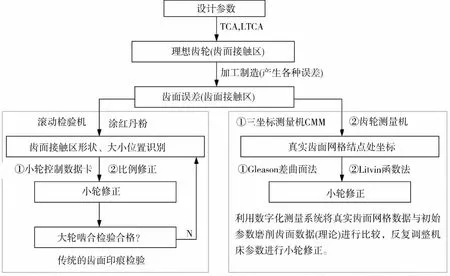

以上所讨论的UG平台精加工方法主要针对大轮加工,同样也适合于小轮精加工。在一对螺旋锥齿轮副中,一般是通过修正小轮齿面来实现齿轮副的啮合。在传统的齿轮副加工过程中,通过涂抹红丹粉在一个螺旋锥齿轮啮合齿面上,经过啮合传动后观察另一个齿轮齿面上红丹粉的印痕情况来调整机床进行小轮修正。目前采用数字化检测并结合差曲面、LITVIN函数法进行参数调整数控专用机床,进而实现小轮的齿面修正,如图4所示。两种方法修正小轮都比较费时。若采用以上所述的珩磨方法可有效解决小轮修正问题,且珩磨的齿面有利于降低齿轮传动的噪音。珩磨轮类似于螺旋锥齿轮副的大轮,而大轮的修形可采用UG平台生成程序在通用的球头刀具进行铣削精加工,所不同的是珩磨轮的修形是采用金刚石球头铣刀。

图4 螺旋锥齿轮小轮齿面修正流程图

3 实例比较

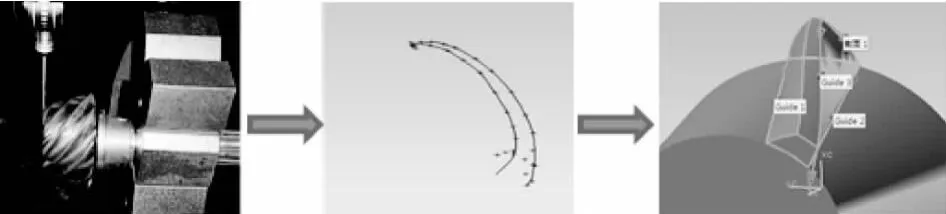

经UG软件建立某准双曲面锥齿轮小轮模型,对实际使用的汽车用小轮在四轴数控机床上进行数控铣削精加工,并对精加工后的小轮进行检测比较。其方法是通过三坐标测量机检测真实齿面,得到齿面数据点,将其导入到UG软件中,用样条曲线拟合数据点,形成齿面(如图5所示),然后将其齿面与前面方法所建模型进行比较分析。通过数控铣床铣削精加工后的准双曲面齿轮齿面与理论齿面误差很小,满足实际齿面精度需求。

图5 真实齿面测量、拟合及建模比较图

4 结语

螺旋锥齿轮是齿轮中形状、结构及参数最为复杂的一类,已广泛应用于交通、船舶、航空、航天等领域。螺旋锥齿轮精加工中采用珩削方法不仅效率高、精度高,而且在应用过程中可降低传动噪音。基于UG平台可建立准确的三维模型,并可以利用球头铣刀对螺旋锥齿轮副进行精加工,完成齿面、齿根等修正,保证齿形加工质量。文中提出采用金刚石球头铣刀可完成珩磨轮的铣削修形,提供了一种有效的珩削螺旋锥齿轮精加工技术。

[1]Faydor L Litvin,Alfonso Fuentes,Kenichi Hayasaka.Design,Manufacture,Stress Analysis,and Experimental Tests of Low-noise High Endurance Spiral Bevel Gears[J].Mechanism and Machine Theory,2006,41:83 -118.

[2]Qi Fan.Enhanced Algorithms of Contact Simulation for Hypoid Gear Drives Produced by Face-Milling and Face-Hobbing Processes [J].Journal of Mechanical Design,2007,129(1):31 -37.

[3]北京齿轮厂.螺旋锥齿轮[M].北京:科学出版社,1974.

[4]刘春华,冯立艳.螺旋锥齿轮铣齿展成原理与数控加工[J].河北理工大学学报:自然科学,2011,33(2):70-73.

[5]朱平,阿达依·谢尔亚孜旦,张宏新.弧齿锥齿轮精加工工艺方法综述[J].机械传动,2012,36(9):114-116.