基于动力学分析的机械臂可达性方法研究

2014-09-21尚建忠

杜 航, 唐 力, 尚建忠

(国防科学技术大学机械设计系,湖南 长沙 410073)

在轨维护与服务(On-orbit Maintenance and Servicing,OMS)是为了延长在轨系统使用寿命,扩展和提升系统性能,对系统进行预定或应急的在轨检查、校正、维持、维修和升级更新等服务任务的空间活动[1]。而长期以来,已在轨运行的航天器在设计之初往往没有考虑到实施在轨维护与服务的特殊要求,因而没有任何适合接受服务的相应设计,例如没有相应的对接装置,航天器外壳不易打开,设备配件不可更换等等[2]。

当前阶段,我国主要的在轨服务基本过程可分为:服务航天器运载发射入轨段、服务航天器准同步轨道入轨段、交会对接段、在轨服务段、服务任务结束分离撤离段。服务航天器在轨服务任务完成之后,不能停留在GEO(对地静止轨道)轨道上,需要与目标解锁分离,之后服务航天器启动撤离轨道机动程序,再进行轨道转移,服务航天器轨道转移至停泊轨道,等待下次服务任务[3-4]。

基于航天器在轨维护与服务系统的技术需求,有必要开展维修性设计仿真验证的关键技术研究和系统开发,根据在轨维护系统的设计方案进行维修性诸要素的评价和分析,形成在轨维护与服务系统的维修性设计约束和评价机制,为航天器及其在轨服务系统的研制和技术管理奠定重要的技术基础,从而充分保证被维护航天器具有良好的可操作、能服务、易维护的先天特性,同时提供服务的航天器具有足够的维护服务效能,达到提高在轨维护系统的可靠性并降低技术风险的目的。

可达性分析就是使操作主体处于特定位置时显示其操作的可达范围以进行可达性评价。在轨维护系统中由于维修航天器要对舱内的一些器件设备进行控制、装配、拆卸及维修操作,需要分析机械臂和维修工具能否够及故障模块对象。因此,需要进行基于机械臂和维修工具的可达性分析。

1 建立机械臂虚拟维修性数字样机

用于在轨维护仿真的数字样机,要求能在一定程度上具有与物理样机相似的几何与功能真实度,具有支持维修活动过程的空间、时间、自由度约束的运动特性和物理特性。维修性数字样机包括产品的3D实体模型、交互特征模型等。

1.1 机械臂虚拟维修性模型的建立

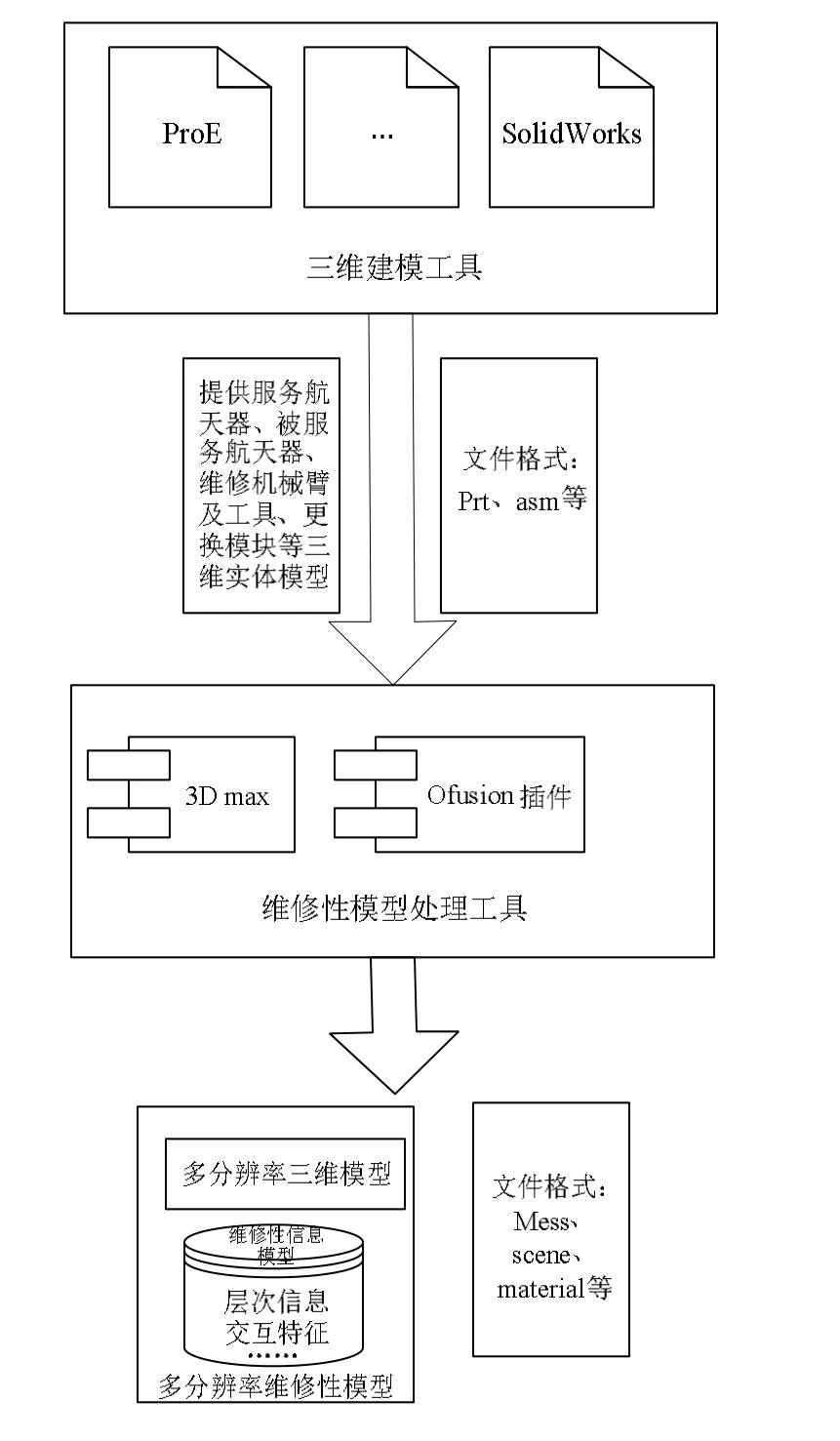

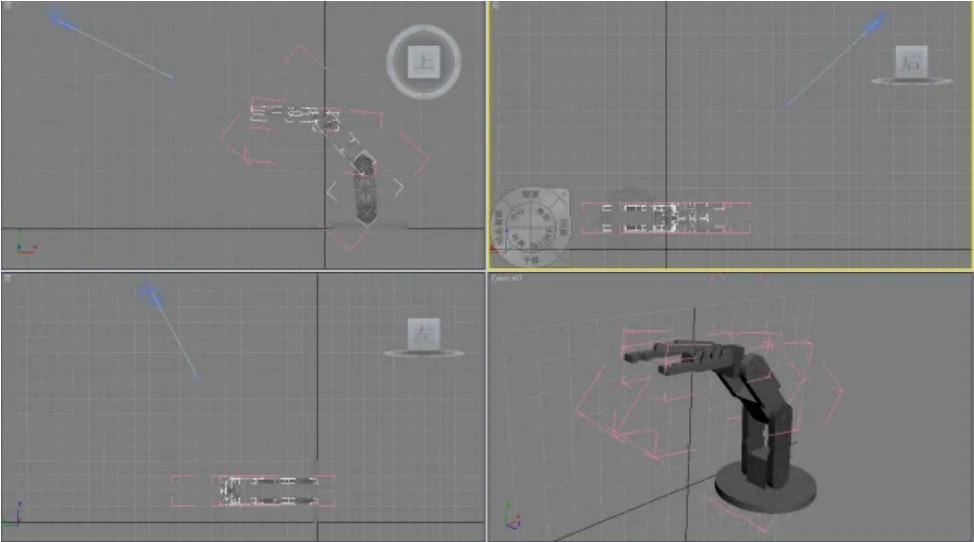

以图1所示流程建立本文仿真验证所需的维修性模型。首先,利用Solidworks等三维建模软件对机械臂、维修对象、服务航天器等进行建模,以提供服务航天器、被服务航天器、维修机械臂及工具、更换模块等三维实体模型;将以上模型导入3D max中,利用Ofusion插件进行维修性模型处理,导出维修性多分辨率模型、层次交互模型及在轨维修环境。图2为得出的简易机械臂虚拟维修性模型。

1.2 机械臂虚拟维修仿真子系统建立

本文的核心问题就是基于1.1节提供的维修模型,对维修仿真过程进行运动控制。航天器维修性仿真驱动的数据输入提供了关键点运动参数(轨迹曲线)、机械臂过程控制算法、遥控指令3种类型的数据输入模式。

本文拟首先对维修任务进行任务层次法分解,在此基础上,对维修作业进行运动控制,遥控指令和自主作业指令均通过 PID控制仿真器进行仿真,转化为各运动执行器的位移(角位移)轨迹曲线,从而获得维修运动仿真的理想运动轨迹。进而建立维修过程中机械臂的制造和控制误差模型,最后利用虚拟运动制动器将误差的影响叠加到维修仿真中,提高维修仿真验证评价的可靠性和真实性。

图1 机械臂多分辨率维修性模型数据流图

图2 机械臂多分辨率维修性模型

1.2.1 机械臂维修任务层次化分解

在轨维护任务包括对接、维护、分离等一系列在轨操作过程,而对于模块更换维护来说,又可分为适配器对接、模块拔出、模块置放、模块抓取、模块插入、复位等作业过程。在轨维修仿真必须按照实际的维修步骤来模拟维修过程,这就要求虚拟维修样机模型能够给出其拆装顺序的描述。为此,本文基于分段仿真思想和分层设计思想,根据空间操作活动的维护任务分解模型,从上到下可以将维修任务分解为一连串的作业单元,每一个作业单元又都可以划分为若干动作单元,每个独立的维修动作由仿真PID控制器进行仿真执行。

1.2.2 建立机械臂仿真PID控制器

机械臂仿真分析的运动控制器通过仿真PID控制器完成,用于对实际的 PID控制器进行仿真,机械臂过程控制算法可通过matlab进行仿真运算,该控制器根据不同的维修任务,提供相应的运动控制。其输入是机械臂控制PID算法,控制反馈由虚拟传感器提供,输出为各运动执行器的位移(角位移)曲线。

1.2.3 建立虚拟制动器

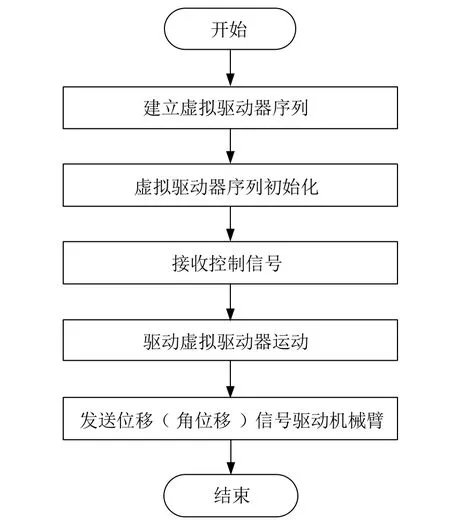

根据控制和装配误差模型,基于机械臂的维修模型(各部件间装配关系与各运动执行器的当前位置),计算当前的装配误差和运动控制误差,并将误差叠加到各对应运动执行器,基本流程如图3所示。

图3 制动器模块基本流程

考虑到进行维修任务仿真时运动控制输入参数的区别,在进行误差叠加时基于以下准则进行:

(1)运动输入为PID控制算法时,仅叠加制造误差;

(2)运动输入为轨迹曲线时,叠加制造误差和控制误差。

2 对机械臂虚拟维修性数字样机进行理论分析

2.1 分析机械臂维修作业过程中安全定位容差

机械臂运动精度主要受到以下误差源的影响:机械臂加工误差、装配误差和控制误差(包括延时误差)。由于误差的存在,机械臂无法准确定位,而是在一定范围内波动。这就要求在对机械臂维修可达性评估和机械臂末端执行器作业能力评价时,要考虑机械臂的安全定位容差。本文拟在对各类误差源对机械臂定位精度影响的分析基础上,得到机械臂的综合定位误差,进而利用该综合定位误差,确定机械臂的安全定位容差。

维修过程空间定位误差决定了机械臂空间包络体的尺寸,而主要空间定位误差源可分为两类,一类为制造误差,主要包括加工误差、装配误差和大温差产生的热变形;第二类定位误差源为运动控制定位误差,即控制端仿真器的理想位置与实际运动位置之间的偏差,以及维修过程的长延时效应,本文中拟对这两种偏差进行叠加。由于各关节处的定位误差并不一致,拟在后续评价中,采取各段分别评价的方式进行。

2.2 建立机械臂末端定位误差的模型

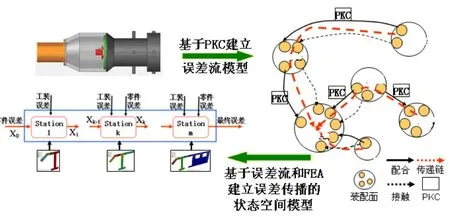

基于 PKCs[5](产品关键特性)确定作业对象(机械臂)关键结合部,以结合部划分子装配体。误差将通过 PKCs在装配体内传播。基于PKCs按照装配序列建立误差流模型,然后将误差流模型统一为状态空间描述,建立装配误差的综合传播模型,如图4所示。

图4 装配误差传播特性研究方案

建立基于误差模态分解的制造误差和装配误差统一建模方法,为数字化装配信息集成奠定基础;基于机械臂的三维模型和公差数据,建立机械臂装配信息模型,并基于蒙特卡洛法进行精度分析。将制造公差的统计分布进行快速傅里叶变换,变换后的结果加入CAD模型中,形成装配信息模型。基于蒙特卡洛法,对装配信息模型进行统计分析。

假设各阶误差模态系数符合正态分布,取前三阶模态进行仿真分析。根据测量数据和公差要求估计分布系数,由于试验开展不深入,此处假设前3阶模态符合。在机械臂各结合部设置模态叠加点。模态叠加点将叠加蒙特卡洛分析中各阶模态的随机误差值。然后基于最小二乘法对这些模态叠加点进行拟合平面,计算各个拟合平面之间的夹角,可得出偏差与误差之间的仿真统计规律,如图5所示。

图5 误差分布

2.3 建立机械臂控制误差分布

控制对机械臂定位误差的影响主要表现为控制抖动,其大小与控制系统的参数密切相关。根据控制数据类型的不同,相应的机械臂控制误差分析方法如下:

(1)基于机械臂控制算法分析控制定位误差分布。首先获得理想运动轨迹曲线。对已有的机械臂控制算法进行仿真,获得机械臂各关节控制运动轨迹曲线,对该曲线进行滤波和光顺处理,从而获得机械臂各关节理想运动轨迹曲线。

其次分析机械臂各关节控制误差的分布。利用matlab进行仿真,通过调节反馈参数,获得不同条件下各关键点的运动轨迹输出,并分析机械臂各关节控制误差。

最后建立机械臂控制误差分布模型。基于机械臂的结构,分析不同关节控制误差对末端定位精度的影响,并建立机械臂的控制误差分布模型。

(2)基于机械臂各关节运动轨迹分析控制定位误差分布。利用matlab进行仿真,通过选择不同的颗粒度,建立相应的机械臂控制 PID算法,调节反馈参数,获得不同条件下各关键点的运动轨迹输出,并分析机械臂各关节控制误差。最后建立机械臂控制误差分布模型。基于机械臂的结构,分析不同关节控制误差对末端定位精度的影响,并建立机械臂的控制误差分布模型。

(3)基于机械臂末端运动轨迹分析控制定位误差分布。其分析方法与第2类分析方法相似,首先通过机械臂末端控制轨迹,求出机械臂各关节的逆解,进而获得机械臂各关节运动轨迹,这样可采用第2类分析方法求出机械臂控制定位误差分布。

(4)地面遥控对机械臂控制误差分布的影响。遥控对机械臂定位误差的影响,主要体现为人在环,使系统控制模型的时延增加了一个△t,且系统反馈会增加一个由于人引起的系统误差。

由于机械臂作业中存在着遥控段,因此,必须在控制误差分析过程中充分考虑遥控对机械臂控制定位误差的影响。

本文中,拟采用根据人体的特点,在已有的机械臂控制模型中添加时延△t和由于人引起的随机反馈误差。通过matlab进行仿真分析在取不同参数下的控制抖动分布,进而得到遥控状态下机械臂控制误差的概率分布。

3 软件实现

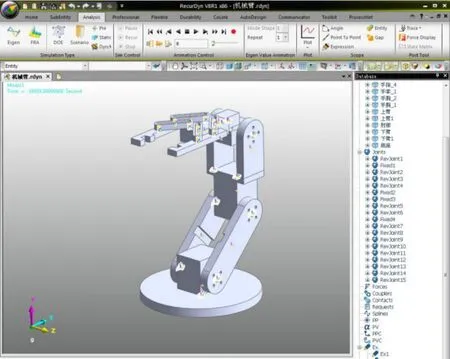

Recurdyn软件是由韩国FunctionBay公司基于递归算法开发出的最新一代多体系统仿真优化软件[6]。它采用相对坐标系运动方程理论和完全递归算法,非常适合于求解大规模及复杂接触的多体动力学问题。因此,将1.1节建立的机械臂维修性多分辨率模型导入 Recurdyn软件,进行运动学动力学仿真,如图6所示。为机械臂添加驱动,实现机械臂对目标物体的抓取、插拔、取回。然后对此系统进行运动学仿真,得出机械臂危险位置的运动轨迹,如图7中实线所示。

图6 载入模型进行运动学仿真

图7 动力学仿真完毕

对于不同的维修任务,可以通过基本的建模得到多分辨率模型,将模型载入Recurdyn软件,进行运动学及动力学仿真。为方便操作可在后续工作中添加集成的有运行仿真回路功能的按钮即可。仿真结束通过图表显示的结果来判断仿真结果是否满足维修性任务。通过选择可以指导后续的维修性评价。

4 结 论

通过对维修任务进行任务层次法分解,在此基础上,对维修作业进行运动控制,遥控指令和自主作业指令均通过PID控制仿真器进行仿真,转化为各运动执行器的位移(角位移)轨迹曲线,从而获得维修运动仿真的理想运动轨迹。得出机械臂维修的一种可达性分析方法。进而建立维修过程中机械臂的制造和控制误差模型,最后利用虚拟运动制动器将误差的影响叠加到维修仿真中,得出机械臂危险位置的运动轨迹,利于指导后续维修性评价的定量化分析。

[1]Madison R W. Micro-satellite based on-orbit servicing work at the air force research [C]//Aerospace Conference Proceedings, USA, 2000: 215-225.

[2]Barnhart D A , Hunter R C, Alan R, Weston A R,Chioma V J. XSS-10 micro-satellite demonstration [J].AIAA Journal, 1998: 339-346.

[3]崔乃刚, 王 平, 郭继峰, 程 兴. 空间在轨服务技术发展综述[J]. 宇航学报, 2007, 28(4): 805-811.

[4]李 岩, 党常平. 空间在轨服务技术进展[J]. 兵工自动化, 2012, 31(5): 79-82, 86.

[5]李冬青. 型号产品关键特性和重要特性分类与标识[J].航天标准化, 2011, (3): 25-26, 30.

[6]焦晓娟, 张湝渭, 彭斌彬. Recurdyn多体系统优化仿真技术[M]. 北京: 清华大学出版社, 2010: 57-58.