长距离曲线大直径混凝土顶管顶力控制的关键技术研究*

2014-09-20李耀良

李耀良

1. 上海市基础工程集团有限公司 上海 200433;2. 上海城市非开挖建造工程技术研究中心 上海 200433

1 工程概况

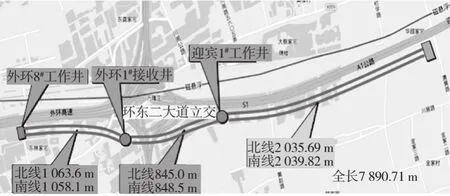

上海市污水治理南线输送干线完善工程采用顶管法施工,敷设采用平行双管的方式,总长约52 km。该工程管道内径4 000 mm,外径4 640 mm,管材为钢筋混凝土,每节管的长度为2.5 m。该工程为目前国内最大直径的钢筋混凝土顶管工程,其SST2.2标为外环8#井~迎宾3#井之间的顶管工程,该标段其中1 个顶进段单级顶进长度达2 039.82 m,为同直径下最长距离的顶管工程,如图1所示。

本工程顶管覆土厚度约为6~12 m,覆土浅薄处为穿越河浜及沟渠处。顶管所穿越的主要土层为④层淤泥质黏土及⑤1灰色黏土,该土层分布稳定,厚度较厚,但土质较差,呈流塑状。其强度低、渗透性差、高压缩性、高灵敏度、具触变性和流变性、施工易受扰动,容易导致开挖面失稳。场地地下水埋藏较浅,地下水对顶管施工影响很大。浅层潜水由于顶管开挖出土所产生的水头差而渗流,导致粉性土产生流砂,对顶管施工不利。

图1 工程示意

2 圆形工作井后靠背制作施工技术

2.1 圆形工作井后靠背设置重要性

后座所能承受顶力的大小制约着长距离顶管顶进的距离。一般情况下,以顶管节所能承受的最大顶力来验算顶管工作井的后座是否能承受该最大顶力的反作用力,在顶管施工的过程中严禁超过总顶力的情况发生。在顶管施工中,通过在井内浇筑1 堵后座墙来使油缸顶力的反力均匀地作用在工作井后方土体上,且后座墙必须能完全承受油缸总顶力的反力。

要保证顶管正常的顶进,后靠背制作是其中很关键的一项技术措施。矩形工作井中可直接将工作井壁当后靠背,只靠井壁位置放置后靠顶铁即可[1]。圆形工作井若只向一个方向顶进,或虽然是向两个方向顶进但两个方向处在一条轴线上,其后靠背的设置也比较简单。若圆形工作井需要向两个方向顶进,且所顶进的两个方向不在一条轴线上,此时要保证后靠背工作面与顶进轴线成直角,其后靠背的制作及布设会有一定的难度。

上述情况下,需向工作井两端顶进的工作井在两个顶进方向上都预留洞门,且要保证两个顶进方向的轴线与其后靠背平面相垂直。井内钢筋混凝土整体现浇顶管后靠背,必须在工作井完成施工后才能开始制作,会出现导致整体施工工期延长、无法重复利用、拆除不易等问题。钢结构顶管后靠背组装繁琐,有大量的焊接作业,且钢结构后靠背稳定性没有混凝土后靠背强,对于小直径短距离顶管还比较适用,对于本工程大直径顶管当后靠背顶力过大,很容易被顶翻, 同时也会造成顶进设备损坏,甚至造成更为严重的后果。

2.2 后靠背结构设计

迎宾1#工作井担负着双向4 条管道共计5 765 m的顶管施工任务,后靠背的稳定性、可靠性会直接影响到顶管出洞和整个长距离顶管顶进施工。迎宾1#工作井需向东西两个方向分别顶进,所顶进的两个方向不在一条轴线上,之间存在约163°的夹角,这对于本工程超大直径、超长距离顶管来说,保证施工效率和施工质量的难度很高。在施工过程中,上一阶段向其中一个方向顶进的顶管的出洞口会在下一阶段成向另一个方向顶进时成为其后靠背,要保持后靠背的强度和稳定性,在非直线对称的情况下会较为困难。此外,还需要针对性地解决管道与工作井井壁非垂直正交所带来的止水难题。

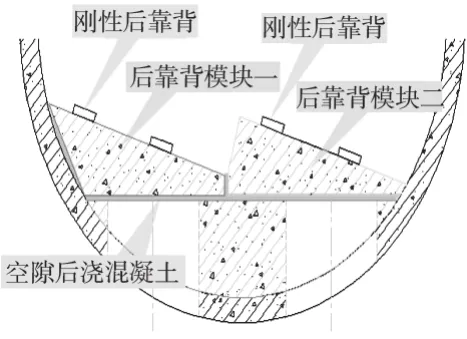

基于上述考虑的基础上,再结合迎宾1#工作井为双线并行顶进时最大顶力会高达24 000 kN的问题,为满足该工程超大直径顶管顺利出洞和后续顺利的顶进施工,后靠背设计须以能实现整体稳定性为原则,在进行三维有限元建模计算其强度刚度的前提下,结合经济合理的要求。迎宾1#井的后靠背创造性的采用便于组合拆卸、可重复利用预制混凝土装配式顶管后靠背,如图2所示。

后靠背通过如图所示的预制模块一、模块二等分层叠放在一起,并通过预制模块时所放的预埋件焊接在一起以保持其整体稳定性。组合安装完毕并经测量调整到位后,在模块与井壁间空隙填入C30混凝土,使得由预制混凝土模块组成的后靠背与井壁连成一体,进一步增强了其强度刚度。按照井行车起重质量(30 t)及结构要求,模块一及模块二每层高度为0.6 m,分别预制10 块(图3)。

图2 后靠背示意

图3 后靠背实物

3 中继环施工技术

中继环在迎宾1#~3#长2 km用顶管施工中具有非常重要的作用,主要体现在4 个方面:顶力补充,在后座顶力不足的条件下增大总顶力;合力方向调节,有效降低曲线段顶力传递过程中径向分力的上升幅度;丰富顶管后期沉降的控制手段;通过启用中继环的调整来达到降低局部顶力。

每道中继环上安装有56 只单只顶力500 kN的油缸,其最大顶力为28 000 kN,中继环设计允许转角为0.20°,正常情况许用油压范围为0~25 MPa。通过径向调节螺丝来对中继间止水橡胶进行自由调节,在圆角方向则根据需要局部或整体调节,使其具有止水性能良好、密封橡胶圈可更换的特点[2]。每道中继环上都安装有行程距离传感器和油压压力传感器,并都安装有限位开关。传感器模拟信号进入PLC控制环节。

3.1 中继环形式

中继环(图4)分前特管及后特管,前特管混凝土管长度为1 m,钢套长度为1.71 m,总长度2.5 m;后特管雄头长度为1.74 m,总长2.5 m;在启用前使用4 根8.8级M30高强度螺栓呈90°布置,并连接起来。

图4 中继环

本工程中继间千斤顶采用整体滑动式固定骨架,支架经精加工,整体精度高,避免千斤顶安装不平行及吊装时出现整体偏移现象。同时若管道发生扭转,中继骨架能自动调整,避免千斤顶随管节扭转,造成更大扭转。

3.2 中继环配置

(a)掘进机正面阻力N的计算,根据地质资料,顶管穿越土层按④层灰色淤泥质为例,内摩擦角取11.1°,经计算迎面阻力N=5 730 kN。

(b)每米管壁摩阻力经计算为72.88 kN。

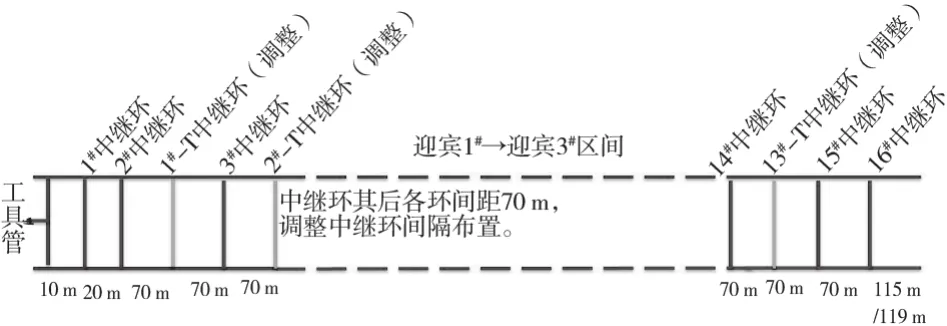

(c)顶管第1道中继环布置,经计算L=101 m,考虑到顶管防后退及安装台车的需要,第1环置于工具管后10 m,第2环置于第1环后20 m。

(d)顶管第3环以后中继环布置,求得L=210 m,取每140 m布置1 环。

考虑本工程顶管曲线段分布较多,顶管顶进过程中不可避免将对管外土体带来较大的扰动,对穿越房屋等建筑物有不利影响。而与沉降相关的除了顶进轴线控制及出土控制以外,中继环的布置也有着重要的作用。

本工程所有顶管区间皆为曲线顶管,在顶管全阶段该曲线段将长期处于高顶进力传递状态,径向分力的长期作用会对曲线外部土体产生更大的影响,因此必须通过减小顶进力及改善该段力传递的性质来解决该问题,因此,通过减小中继环间距(增加顶进级数,减小顶力),即在140 m间距内增设调整中继环,来增加该曲线段的顶管安全,与此同时又能改善管节间的力传递状态。中继环通过PLC自动控制系统联动控制,每个调整环作为临近中继环的接力顶进保障。根据上述布置原则,本标段内中继环布置如图5所示。

图5 超长距离顶进中继环布置示意

4 注浆减阻施工技术

在长距离曲线顶管中,当管节局部受力超过混凝土管所能承受的极限时,混凝土管发生碎裂的几率大大增加。混凝土管一旦发生破碎,工程就有很大的可能被报废,出现这种情况最主要的原因是顶管周围起减阻支撑作用的泥浆套没有形成或没有完全形成所致。因此,长距离顶管施工中必须特别注意减阻泥浆材料和注浆工艺的选择,注浆减摩的好坏是顶管成功与否的一个极其重要的因素。

4.1 配比控制

泥浆制备的材料是由膨润土、纯碱、CMC按一定的比例配置而成。其中,纯碱的作用为利用其钠离子的同相置换作用增大膨润土颗粒的遇水膨胀性能,增加其吸附能力及膨胀性;CMC主要作为增黏剂,增强泥浆的支撑性能。

本顶管工程主要穿越土质为第④层淤泥质黏性土,该层土渗透系数低,土壤颗粒小,基本不需要过高的黏度,控制在20~25 s为宜。

经过施工前的配比试验确定,施工配合比为水∶钠基膨润土∶纯碱∶CMC=1 000∶100∶6∶2。

4.2 注浆过程管理

注浆的最终目的是降低顶管的摩阻力,因此必须形成完整的泥浆套,从而使得沉降控制得最小。在注浆的过程中必须注意以下几点[3]:

(a)确保穿墙管止水的有效性。穿墙管止水的失效将直接破坏泥浆套的水力平衡,从而严重破坏泥浆套的完整。因此,对于中继环也有同样的要求。在顶进过程中,若必须停止压浆泵则必须停止顶进,同样,若压浆泵故障,顶进系统必须响应中止顶进。

(b)跟踪注浆应先压后顶,并从后向前压(相对于开动顶面来讲)。若顶管先行开动,在抽吸的作用下将大范围的破坏泥浆套的完整;若开动中继环,则必须在中继环后的第1个压浆环先行压浆再开动,然后依次向前注浆。

(c)跟踪注浆在遵循(b)的要求基础上,补浆应按顺序依次进行,在定量的前提下,每5 m顶进不少于2 次循环。

(d)在顶管曲线段,对曲线外弧线侧提供相对多的注浆频率及注浆量,以便形成完整的泥浆套;在顶管曲线段,可适当调节浆液膨润土配比,适当调节黏度,增加泥浆在曲线段的支撑作用。

5 结语

本文对顶管顶力控制的重要性及顶管顶力控制的一些影响因素进行了阐述,并以上海市污水处理白龙港片区2.2标顶管工程为依托,介绍了圆形工作井后靠背制作施工技术、长距离顶管中继环施工技术和长距离大直径顶管注浆减阻施工技术。通过上述研究,背景工程采用了科学、合理、可行的施工技术措施,保证了背景顶管工程的顺利实施,并为今后类似工程的施工提供经验和参考。