钢板桩在海域沉桩过程中的垂直度控制

2014-09-20

上海市基础工程集团有限公司 上海 200432

1 工程概况

本工程海域围堰采用双排钢板桩形式,呈喇叭口状,出口段宽67 m、末端宽171 m。整个围堰东西向长168 m,中心线周长约535.4 m,为迄今为止该电厂项目最大的排水口围堰工程。围堰钢板桩采用拉森WRU26型,外排钢板桩顶标高为+6.0 m,最大桩长28.5 m;内排钢板桩顶标高为+3.0 m,最大桩长为25.5 m。钢拉杆采用Φ40 mmQ345圆钢对拉,间距2.6 m,围檩采用双拼32b#型槽钢。围堰形成后在内侧施工水泥土搅拌桩,形成围堰基坑的围护体系,后续进行基坑开挖施工内部结构。

根据地质勘查报告描述:围堰跨越2 种地貌单元,分别为基岩区及海滩区。西侧基岩区向东逐步过渡到海域,海域地貌为海涂滩地,滩地表面地形较为平坦,平均高程在-0.5~-1.0 m之间。海域地层分布主要为①3层流泥、②层淤泥、③层黏土等,分布相对稳定,具不同的结构强度,其他地层多呈透镜体产出,层位不稳定。第①3层流泥、第②层淤泥、第③层黏土超固比<1,为欠固结土,具高压缩性。其余为正常—超固结土,具中等压缩性。

2 沉桩准备

2.1 沉桩设备

根据该区域海域环境及施工要求,选用2 000 t平甲板驳船,利于提高海域作业的平稳性;退潮时滩面平缓,驳船可落于滩面,利于施工。施工用钢板桩最长为28.5 m,单根质量约2.8 t。船上配备700 kN及500 kN履带吊各1 台,采用双机抬吊的方式进行送桩,履带吊的把杆长度满足落潮时的打桩要求。锤型选择应根据地质条件、沉桩深度、桩型等因素确定[1,2]。本工程所在区域地层分布主要为软弱土,钢板桩入土深度范围无硬土层,选用DZ90A振动锤进行沉桩。

2.2 沉桩平台

导桩及作业平台在钢板桩施工中作用非常重要(图1)。首先,作为钢板桩施工的导向,使钢板桩始终沿着设计轴线排列;其次,通过在导桩上设置一些限位措施,对钢板桩的垂直度及轴线上扇形偏移起到控制作用,保证了钢板桩的施工质量;同时,也为施工人员提供海上作业平台。导桩及作业平台必须保证准确性,利用岸上平面控制网对导桩进行定位,导桩在沉桩过程中可能产生一定偏移,可通过导梁、作业平台进行微调。导桩及作业平台必须稳定,并具备一定强度,防止在钢板桩插打过程中与其碰撞产生变形。

图1 导梁及作业平台示意

导桩采用500 mm×300 mm×10 mm×20 mmH型钢,沿围堰轴线每隔14 m设置导桩,每组导梁打设4 根导桩,然后在导桩上焊接牛腿,牛腿位置为标高+4.8 m及+1.8 m,牛腿下部与导桩之间焊接斜撑,再在牛腿上搁置导梁,通过全站仪精确定位导梁位置,焊接固定。为严格控制钢板桩竖向垂直度,采用双层导梁,上下间距3 m,可限制钢板桩在初始下沉过程中的方向,以便控制钢板桩的轴线。两侧导梁与钢板桩宽度之间间隙控制在5 cm,即保证了导向的准确性,又可防止钢板桩在下沉过程中由于振动摆幅过大而影响导梁的稳定。

3 钢板桩沉桩

钢板桩沉桩方法有单独打入法和屏风法等[3]。综合比较,决定采用单独打入法。

通过对钢板桩在沉桩过程中贯入速度、贯入状态等分析,将沉桩分为几个阶段:

(a)依靠钢板桩以及振动锤的自重,在静力作用下,钢板桩一般可贯入5~7 m,该部分土层主要以①3流泥层为主。该层在宏观上表现特征为自然状态下强度极低、有流动性、失水后强度高。

(b)开启振动锤后,在激振力的作用下,钢板桩逐步下沉,在穿越②层淤泥土时,沉桩速度较快,为4~6 m/min,振动锤的电流较小,反映出沉桩阻力较小。在此过程中,相邻钢板桩基本上无跟桩现象发生。

(c)进入③层黏土时,沉桩速度明显下降,约为3 m/min,振动锤电流逐步上升。随着沉桩深度的增加,钢板桩发生一定量的倾斜。

(d)在基岩浅埋段,桩底在进入基岩附近,贯入度很小,振动锤上跳强烈,钢丝绳带动履带吊把杆大幅度抖动,振动锤的电流突变增大。经与地质剖面图核对,桩底位于层粉质黏土混角砾层中,未有明显贯入。后选择DZ120A振动锤进行试沉,振动锤跳动明显,甚至出现钢板桩底口卷边的现象,也无法贯入层中。最终沉桩的桩底控制以该层为止。

4 沉桩质量控制

4.1 沉桩垂直度偏差分析

在沉桩过程中不可避免地发生轴向(扇形变形)及垂直轴向的偏移,经分析研究,主要原因有以下几点:

(a)振动锤由于偏心作用力,在运行的同时会产生一定幅度的自转,导致钢板桩在沉桩过程中发生扭曲,引起垂直轴向的偏移;

(b)根据施工情况,土层强度越小,插入深度越大,垂直度偏差越大。经分析,区域地层土质主要为流泥和淤泥,强度低,在沉桩过程中桩端较自由,加之钢板桩本身较长,整体刚度低,惯性矩小,引起轴向及垂直轴向的偏移;

(c)钢板桩锁扣对准后,另一侧相对自由,在沉桩过程中由于挤土作用,容易起垂直轴向的偏移;

(d)钢板桩锁扣存在一定间隙,在沉桩过程中,入土部分桩体之间的锁扣相对紧密,土面以上部分锁扣相对松弛,形成下压上拉的状态,多根桩累计后形成扇形变形。

4.2 沉桩垂直度改进措施

针对上述原因,作出具体措施,对钢板桩沉桩时垂直度控制进行了相应改进。

(a)增加配重平衡装置,限制振动锤自转(图2)。在履带吊的把杆上安装2 个定滑轮,钢丝绳一端连接配重块,另一端连接振动锤的两侧,限制振动锤自转。在振动锤起落的过程中,依靠滑轮装置,配重平衡块始终作用于振动锤的两侧。通过上述装置的改进,振动锤在沉桩过程中稳定下沉,减少了自转导致的钢板桩扭曲。

图2 振动锤平衡装置示意

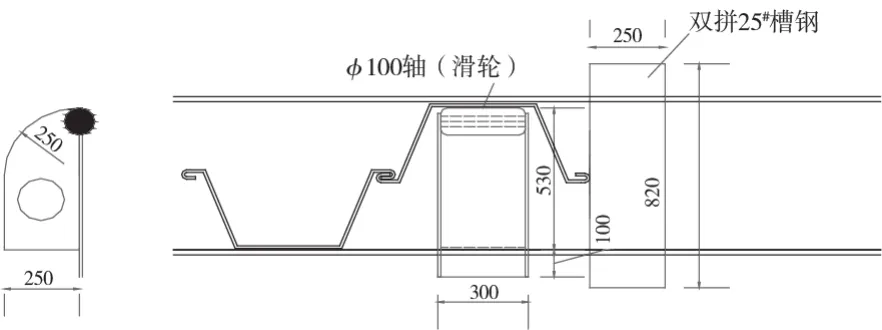

(b)钢板桩锁口之间有一定的自由旋转角度,通过横向限位滑轮及限位横档,控制钢板桩沿轴线方向的倾斜及锁口的位移,使钢板桩在垂直于钢板桩的轴线方向上不会偏移过大;限位滑轮及横档采用滚动轴,减小下桩过程中的摩擦力(图3)。

图3 钢板桩垂直度及轴线控制装置示意

(c)由于钢板桩成开口形,成桩过程中一侧受到相邻锁口的限制,另一侧相对自由,受土压力的挤压,相对自由部分的钢板桩会产生变形,造成了钢板桩上大下小的形状,而且越深的位置变形越大。通过在钢板桩两口间设置横向翼板,限制钢板桩的变形,增加钢板桩的抗扭刚度。这种增加翼板的措施使钢板桩扇形变形的减小(图4)。

(d)在累计垂直度偏差达到设计允许值时,可采用异形桩进行纠偏。在现场加工条件允许的情况下,可利用原有钢板桩进行制作,从中间进行气割,然后焊接成上小下大的形状进行调整。钢板桩切割后焊接,需辅板进行补强,防止在焊口强度降低造成钢板桩整体变形。根据垂直度偏差大小,异形桩的两边不平行边的夹角尽量控制在1.0%~1.5%,并且通过多次纠偏的方式进行调整。

图4 钢板桩增加翼板减少扭转

(e)充分利用本海域的地质条件,在成桩过程中,振动锤夹紧钢板桩后,利用自重下沉到一定深度(主要穿越上部的流泥层、淤泥层),可使钢板桩露出泥面的自由端尽可能短,利用入土部分限制钢板桩在成桩过程中的变形。

通过上述技术措施的改进,钢板桩的垂直度得到了有效控制,均在规范控制的范围内。对于累计下来垂直度偏大的情况,则采取异形柱调整。

5 结语

海域软弱土钢板桩施工在振动沉桩时,受到地质水文条件、自身运行等因素影响,将产生垂直度偏差。

本工程通过改进沉桩施工工艺,包括增加振动锤防扭转配重和钢板桩沉桩限位装置、对开口钢板桩增加翼板以增强其抗扭刚度等措施,有效地提高了钢板桩的垂直度控制质量和工效。对不同工程,宜根据具体工况条件进行沉桩工艺选择和过程控制,确保沉桩质量。