SMW工法+大直径钢筋混凝土圆环桁架内支撑在深基坑围护中的应用

2014-09-20

浙江中成建工集团有限公司 上海 200443

1 工程概况

苏州某大酒店场地位于苏州市相城区,在相城大道和华元路交汇处的西北侧,占地面积24 829 m2;建筑面积129 078.36 m2。由4 层裙房(商场、高24.6 m)、33 层的酒店及办公(高152.7 m)、9 层商务酒店(高38.05 m)组成;地下1层为商场,地下2层为机动车停车库。

工程地下室整体呈矩形,东西长约145.5 m,南北长约152.15 m,基坑开挖深度约9 m,电梯井落深处开挖深约11.7 m。基坑侧壁的安全等级为二级,局部为一级,环境保护等级为二级。

以基坑围护边线与地下室外墙距离控制在0.8 m为依据,北侧围护边线距用地红线约3.4 m,距服装城K楼最近约12.9 m,距服装城E区最近约16.4 m;西侧基坑围护边线距用地红线最近约2.9 m,距瀑布大厦地下车库边线最近约29 m;南侧基坑围护边线距用地红线约6.5 m,且在距基坑围护边线6.2~8.6 m、深度2.5 m范围内分别埋有污水管、光缆、通信管线等重要城市基础设施;东侧基坑围护边线距用地红线约8.5 m,如图1所示。

图1 工程周边环境

本工程场地地貌类型属古澙湖堆积水网平原类。场地土层自上而下依次为:①杂填土,平均厚1.1 m,土质不均,结构性差;②1褐黄色粉质黏土,平均厚2.1 m,可塑状态,工程性质较好;②2灰黄色粉质黏土,平均厚1.2 m,软塑-可塑状态,工程性质较好;③1粉土,平均厚2.7 m,松散状态;③2粉土夹粉砂,平均厚6.4 m,稍密状态,地下车库底板置于该层;④褐灰色粉质黏土,平均厚5.4 m。

2 基坑围护选型

2.1 基坑围护选型需考虑的因素

通过对地质条件及周围环境分析,本工程基坑围护设计方案中必须考虑以下因素:

(a)周围环境对基坑围护结构抵抗土体变形的能力要求比较高;

(b)由于基坑较深,且场地狭小,西北侧均有高层建筑,东南侧有交通道路及地下管线,必须考虑支撑体系来抵御基坑变形和减少放坡占用场地;

(c)基坑围护方案必须能够对地下潜水及微承压水进行有效的阻挡,以利于基坑降水,保证正常施工;

(d)业主工期要求比较紧,且能够承受的基坑围护成本有限。

2.2 围护方案的选定

通过对现行常用围护挡土结构及支撑体系进行分析和比较,最终采用SMW工法+1 道圆环桁架支撑辅以角撑的围护形式。与其他围护形式相比,该支护形式具有对周边建筑物、管线影响小,对环境污染小,能适应绝大多数地层(特别是软土地区),工期短、造价低的优势。

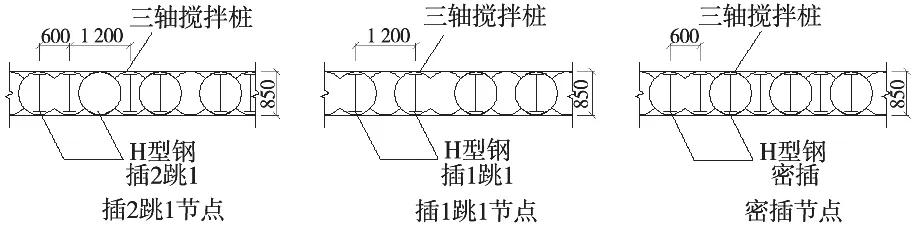

基坑支护形式具体方案为:护壁结构采用Φ850 mm三轴水泥土搅拌桩内插700 mm×300 mm×13 mm×24 mm的H型钢的SMW工法作为挡土止水体系。水泥搅拌桩水泥掺量为水泥掺入比20%, 水灰比1.5~2.0;型钢布置北侧建筑附近地区采用密插和插二跳一形式,西侧基坑落深区域采用插二跳一,其余型钢布置采用插一跳一形式(图2)。内支撑为钢筋混凝土圆环桁架支撑,圆环Φ125 m,环形支撑截面尺寸为1 400 mm×1 000 mm,顶圈梁截面尺寸为1 100 mm×800 mm,主支撑截面尺寸为1 000 mm×700 mm。立柱桩采用Φ800 mm钻孔灌注桩,基坑开挖面以上钢格构立柱由450 mm×450 mm组成;栈桥平台下钢格构立柱由450 mm×450 mm组成。集水井及电梯井等局部深坑以及围护结构内侧等区域采用3Φ850 mm@600 mm三轴水泥土搅拌桩进行加固,加固形式为格栅式,水泥掺量坑底以下20%,坑底以上10%(图3)。

图2 型钢布置节点

图3 基坑围护支撑剖面

3 基坑(围护)施工难点及特点

(a)业主对工期的要求比较紧,坑内土方开挖(土方量约18.5万m3)及坑内支撑拆除可能占用有效工期较长,施工方案及施工组织是否得当将是影响总工期的关键因素。

(b)场内地层中存在孔隙潜水及承压水,地下水位埋深0.60 m,其中③1、③2层为微承压水含水层,在水头差的作用下极易产生坍塌、流砂、管涌现象,对基坑开挖围护极为不利。

(c)地质报告显示坑底以下8 m处的⑥层存在承压水,为防止承压水水头对坑底土体产生隆起效应,除对坑内部分基底土体进行加固外,还需结合开挖工况,进行按需减压降水。

(d)坑内土方开挖平面要分区对称,立面要分层,使每次土方开挖面呈水平下降,保证圆环桁架支撑受力与设计工况相符。

(e)基坑内仅设1 道水平支撑,与开挖面的最大距离达8.1 m,开挖时不但要分层还要合理安排挖土方式,充分利用时空效应使支护桩的变形趋于最小。

(f) 合理设置出土栈桥及出土坡道,为土方车进入坑内进行规模化出土创造条件,达到加快施工进程的目的。

4 主要实施方案[1-7]

4.1 基坑降水

(a)基坑降水方案:基坑内共设置52口Φ650 mm疏干管井、2口Φ800 mm降压井。疏干井在基坑开挖前30 d开始布置,井深16 m,进入坑底以下6 m,运行10 d后开始挖土,过程中持续降水,确保坑内水位施工维持在每层开挖面下1 m以内。

(b)因⑥层存在承压水,故除对坑内部分基底土体进行加固外,在基坑内主楼位置布置2 口减压井,进入坑底以下6 m,结合监测结果,进行按需减压降水,防止承压水水头对基坑底土体产生的隆起效应。

(c)在基坑内、外布置水位观测井,根据地下水位监测结果指导降水运行。

4.2 土方开挖

本工程开挖总土方量约18.5 万m3。结合基坑围护形式与周边环境的特点,本工程的挖土方案拟定为平面分区、竖向分层、均匀对撑开挖;圆环支撑南侧设1 座栈桥,并将出土坡道引入坑内。

根据支撑布置及利用时空效应的原则,土方在平面上分3 个区、竖向分3 层进行开挖,每层开挖方法依次为岛式开挖、盆式开挖、岛式开挖。

(a)第一层土方采用岛式开挖,一次挖至支撑底部标高即-4.65 m,先形成水平支撑减少基坑变形。平面分3 个区域开挖,如图4所示:先开挖区域①,随即进行区域①范围的混凝土支撑施工;再开挖区域②,随即进行区域②范围的混凝土支撑施工,最后开挖区域③。

图4 土方开挖分区平面

(b)第二层土方开挖采用盆式开挖,挖至-8.50 m,以充分利用周边反压土的抗力减缓支护桩向坑内变形。先开挖中部区域③,然后用WY60小挖机在支撑下(区域①、②)分区、对称挖土,并转移到区域③,由PC200挖机装载到自卸汽车运出基坑。

(c)第三层土方采用岛式开挖,直接开挖至基底设计标高,以便及时施工基坑四周的基础底板,对支护桩起1 道地撑的作用,减小桩体变形。同样分3 个区域进行开挖,先分区、对称地开挖区域①、②,再开挖区域③,各区域当挖到基础设计标高后立即进行垫层及基础底板的施工。

最后土方收尾时设1 台长臂挖机和1 台WY40型挖机接力进行。WY40型挖机将坑内剩余土方集中在栈桥平台边形成土堆,由长臂挖机将剩余大部分土方运出坑外。长臂挖机能力范围以外的少量土方,由WY40挖机配合人工装入吊斗,用塔吊吊出基坑。最后由WY40挖机用塔吊吊出基坑。

挖土阶段竖向施工顺序为:支护外硬地面施工→第一层土开挖、围护桩凿桩、降水施工→第一道支撑围檩、钢筋混凝土支撑施工(包括栈桥)→第二层土开挖→第三层土开挖、垫层、大底板施工。

5 方案实施效果

本工程基坑采用SMW工法+1 道圆环桁架支撑辅以角撑的围护形式,按计划合理组织施工,使本工程在地下施工阶段坑壁安全、对周围环境的影响、基坑变形控制、工期控制及成本控制方面都达到了预期目标,应用非常成功。具体实施效果如下:

(a)从基坑开挖一直到围护支撑拆除,基坑安全稳定,坑壁内侧大部分壁面干燥,渗点极小。

(b)从支撑下土方开挖到基础底板浇筑完成历时53 d,期间监测频率1 次/d。据监测,基坑在各种工况下,围檩最大水平位移32 mm,小于设计要求的40 mm或突然加快>3 mm/d;坑外地下水位最大下降0.8 m,小于设计要求的1.0 m或200 mm/24 d;水平支撑轴力随基坑开挖波动上升,最大轴力主撑5 300 kN,小于设计要求的8 000 kN;环形撑11 600 kN,小于设计要求的15 000 kN。监测数据表明,SMW工法在本工程中应用是成功的。

(c)由于超大圆环支撑形成的敞开空间给土方开挖创造了便利条件,使得挖土阶段工期比计划缩短了6~8 d;同时采用爆破的方式进行支撑拆除,计划从具备拆除条件至拆除完成需要10~12 d,由于组织得当,实际仅用了8 d。总体上节约工期10~12 d,为以后各节点工期达到计划要求赢得了先机。

(d)围护墙体采用SMW工法,就地加固原土的方式,一次成墙,故施工工艺简单,效率高,工期短,并且无泥浆污染,同时型钢回收,造价可大为降低。经与钻孔桩排式地下连续墙相比,可节省费用30%~40%,整体围护工程可节省造价20%左右。

6 结语

由于每个深基坑工程自身的地质条件、周边环境、经济条件及工期要求等均不相同, 因此研究如何根据项目自身特点和要求,合理地选择基坑支护方案,制定与之配套的施工方法,做到既经济、安全,又提升工程进度,就显得非常迫切和实用。本工程结合业主对基坑围护造价的控制、场地相对宽松、地质条件较好和基坑形状比较规整等特点,通过合理选型、充分利用时空效应,科学组织施工,降低了基坑围护工程造价、满足了工期要求。且在±0.00 m以下施工阶段,基坑安全稳定,基坑变形控制在设计要求范围内,达到了经济与技术的最佳组合,围护工程设计和施工取得成功,可供类似工程的设计、施工参考和借鉴。