一种新型大断面矩形盾构用的盾尾防变形装置

2014-09-20

上海市机械施工集团有限公司 上海 200072

1 概述[1-4]

在盾构掘进过程中,主要依靠盾壳结构来承受各种施工载荷。盾壳通常由切口环、支承环和盾尾3 部分组成,由于切口环和支承环内部有胸板、法兰、立柱以及纵环筋等结构作为加强,结构变形并不严重。但盾尾因其内部空间为管片拼装作业区,无法通过增加支撑梁加强结构,因此盾尾的变形一般较大,成为盾壳中最薄弱的环节。为了保证盾尾在自重、土压力等荷载作用下有足够的强度和刚度,需要对盾尾进行计算。

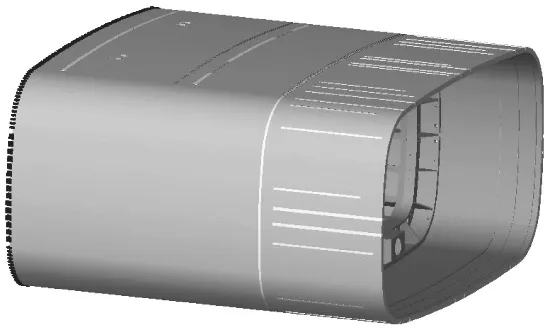

对于圆形盾构,由于圆形在四周土压力作用下,盾尾变形一般较小,通过加大盾尾钢板厚度便可以解决盾尾变形过大的问题。但对于大断面大跨度的矩形盾构而言,受到四周土压时,盾构机壳体中部会产生极大的弯矩,因此大断面矩形盾构的盾尾变形要远远大于圆形盾构,仅靠增大盾尾钢板厚度的方法已经无法解决矩形盾构盾尾变形过大的问题(图1)。

图1 矩形盾构机壳体模型

2 防变形装置的设计原理

为了解决上述问题,本文提出一种新型盾尾防变形装置。本装置通过在盾尾加支点的方式减少盾尾变形,盾尾支点安装在盾尾四周。在盾尾壳体未发生变形时,盾尾支点与盾尾内的管片间有10 mm间隙。在盾构机掘进过程中,由于受到土压作用,盾尾发生变形,当变形达到一定程度后,盾尾支点接触到管片,管片为盾尾支点提供了支撑,支撑反作用力就抵抗了盾尾的变形。

在设计中,预先在管片表面埋设了钢制滑道,并且保证盾尾支点的材料强度弱于滑道强度,保证了当四周土压过大时盾尾支点先于管片滑道损坏,不会破坏管片。而在管片设计中,预先考虑了盾尾支点的支承反力,该盾尾支点的反力不会对管片造成破坏。

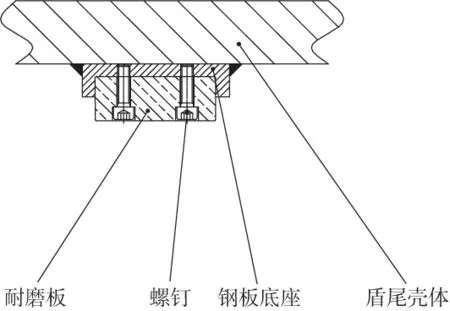

3 新型防盾尾变形装置

本装置主体结构包括支点耐磨材料和钢板底座,钢板底座焊接在盾尾壳体内壁。支点耐磨材料使用螺钉固定在连接钢板上,钢板底座与盾尾钢丝刷持平。

矩形盾构机共安装有8 块这样的装置,上下位置各安装2 块,左右位置各安装2 块。本装置位于盾尾第2道与第3道钢丝刷之间,并且这2 道钢丝刷之间留有足够的空间,当钢丝刷碰到管片变形后,不会与防变形装置产生干涉,影响盾尾密封效果(图2、图3)。

图3 盾尾防变形装置结构

4 分析计算

4.1 正常工况下支点的受力计算

根据施工工况,上覆土压为0.128 MPa,侧向土压为0.064 MPa。管片与盾尾支点的初始间隙为10 mm。

使用通用有限元计算软件进行实体建模以及计算。对于大跨度矩形盾构机,盾尾壳体左右方向的变形小于上下方向的变形,因此主要考虑上下方向的变形情况。为了便于计算,只考虑盾构机上部壳体变形对于盾尾支点和管片的影响,盾构机下部完全刚接。由于管片的变形极小,假设管片为固定刚体,盾尾支点与管片之间采用不穿透弹性接触。

当管片拼装无误差,即管片与盾尾支点的初始间隙为10 mm的情况下,盾构机防变形装置能有效减少盾尾的变形情况,将盾尾变形由原来的17.4 mm减少为12.3 mm,保证了管片拼装的间隙要求。此时盾尾支点完全接触在管片上,单个盾尾支座反力为132 kN,管片受力在设计载荷范围内,使用安全。

4.2 非正常工况下支点的受力计算

当管片拼装产生误差时,盾尾支点与管片之间的初始间隙不一定是10 mm,可能变大也可能变小,应当考虑在极限工况下支点对于管片受力的影响范围,作为管片设计的依据之一。

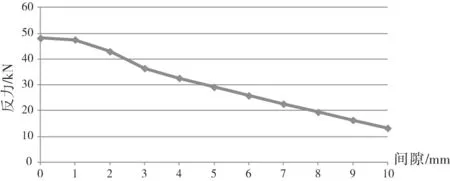

上述计算模型中,设盾尾支点与管片的初始间隙在0~10 mm范围内变化,其中0 mm表示初始状态下盾尾支点与管片没有间隙。计算中讨论了不同初始间隙下的盾尾支点反力的变化情况(图4)。

图4 间隙-反力变化示意

由图4可知,盾尾和管片的初始间隙与盾尾支点的反力成线性变化,当初始间隙小于5 mm时,支点反力均超过300 kN,管片设计载荷过大,没有充分利用盾尾壳体的自身刚度,设计中应避免此种情况,即应允许盾尾发生大于5 mm的变形。当初始间隙为5 mm时,支点反力为291 kN,盾尾最大变形为6.4 mm,说明理论上本装置最大能降低11 mm盾尾变形。

本次计算为了便于计算,简化了一定的模型以及边界条件,未考虑土体对于盾构机以及管片的影响,也未考虑管片自身刚度对于整体计算的影响和盾尾注浆对于管片以及盾构机的影响。今后将对整个工况的建模计算作为一个研究的方向。

5 结语

本文以大断面矩形盾构研发为背景,设计了一种简单可靠的盾尾防变形装置,在不影响管片拼装以及盾尾密封的情况下,可以有效地控制盾尾变形。为今后防止更大断面的矩形盾构机的盾尾变形提供了一种新的思路。