基坑微变形控制系统的试验研究*

2014-09-20

上海建工集团工程研究总院 上海 201114

随着城市的发展,基坑规模和开挖深度不断增加,基坑的地理位置及所处环境也越加复杂,基坑工程常常出现在环境敏感和复杂地区(如运营中的地铁隧道边等),深基坑施工引起的安全问题成为各方首要考虑的问题。因为基坑开挖周围的土体、建筑物和埋设物会对围护体(如连续墙等)形成挤压,造成围护体的变形;反之,围护体的变形,尤其是异常的过大变形会造成周边土体及管线建筑物更大的位移变形,严重时,引起或大或小的事故。所以在基坑的施工过程中要对基坑的围护体进行全面监控,控制围护体及管线建筑物的异常变形,防止大小事故的发生,保护周边环境及管线建筑物的安全,显然常规施工技术已难以解决敏感地区深基坑工程施工的苛刻变形控制难题,因此在上海市科委以及上海建工集团等各方的支持下,研究开发敏感地区深基坑工程微变形控制成套系统及装备,同时为了确保基坑微变形控制系统及装备的可靠性,对其进行了全面的试验研究。

1 试验内容

主要进行以下4 个方面的试验:

(a)空载运行及功能试验。对基坑微变形控制系统的零部件(包括千斤顶、泵站、现场控制站、监控站和操作站等)分别进行试验,保证各设备的正常。

(b)耐压试验。调整油压至35 MPa,运行5~10 min,观察有无泄漏发生,确保千斤顶工作的稳定性。

(d)不间断监控试验。以实际基坑工程为背景,进行不间断监控试验。

其中,前两个试验保证了基坑微变形控制系统的各组成部分的可靠性,是后续试验的前提,这两个试验均在工厂中完成;第三个试验是关键,反映了系统的整体联动性和稳定性;第四个试验是工程应用试验。下面详细说明。

2 试验装置

试验所配备的装置如下:

(a)液压设备。3 套液压泵站。

(b)电气设备。电控箱、所需控制软件及相应连接线等。

(c)试验附件。油缸(12 根)、软管、连接件及堵头,油缸对顶加载保持架、电流计和秒表等。

其中,耐压试验在上海宝山液压油缸有限公司工厂内进行。

由表2可知,当原假设为“LNCPI_SA不是LNAPI_SA的格兰杰原因”时,F的统计量为0.57153、P值为0.4538,大于0.1,接受原假设,即CPI不是农产品价格的格兰杰原因;同理,当原假设为“LNAPI_SA不是LNCPI_SA的格兰杰原因”时,F的统计量为6.82238、P值为0.0123,小于0.1,拒绝原假设,即农产品价格是CPI的格兰杰原因。综上,CPI不是农产品价格的格兰杰原因,而农产品价格则是CPI的格兰杰原因,说明农产品价格变动早于CPI变动。

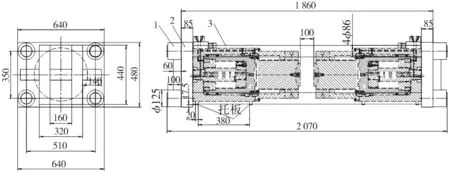

监控系统响应能力试验装置由支座结构、监控站、操作站、现场控制站、泵站和千斤顶等组成,如图1所示。支座结构由端头板和拉杆组成,其中端头板厚85 mm,拉杆Φ80 mm。端头板采用Q235,拉杆采用调质HB260-290。设计千斤顶压力为3 200 kN。

图1 监控系统响应能力试验装置示意

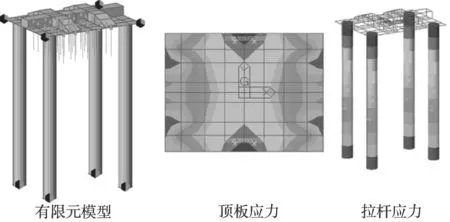

这里通过建立有限元模型,对试验装置的稳定性进行分析,有限元模型及结构应力如图2所示。结构最大应力205.5 MPa,满足承载力要求。

3 试验方法[1-3]

3.1 空载运行及功能试验

(a)所有电磁阀断电,确认油路连接正确,然后启动电机,空载运行数分钟。

图2 有限元模型及结构应力

(b)每套液压泵站上的DT1~DT8不得电(各电磁换向阀不换向),调节比例压力阀输入电流信号,观察压力表及压力传感器的读数,压力是否可调;各电磁换向阀依次左右电磁铁得电,电磁换向阀换向,观察油路是否正确,换向动作是否正常,(在油缸伸出时,应注意泵源液位,及时补充液压油);电磁换向阀换向后,保持换向动作状态5 min以上,观察压力表及压力传感器读数,保压应稳定可靠。

(c)用溢流阀作负载模拟试验。首先比例溢流阀卸荷(电流给至最小),手动旋紧作负载的溢流阀调节杆至全紧状态,该回路的电磁阀B端电磁铁得电,调高比例溢流阀压力(电流调大),当压力达到30 MPa时,保持压力稳定,手动旋松负载溢流阀调节杆,将压力调至28 MPa。当压力变化时,由电控系统检测到,并自动调节比例溢流阀压力,以达到压力平衡;手动旋紧负载溢流阀调节杆,将压力调至32 MPa、35 MPa,当压力变化时,由电控系统检测到,并自动调节比例溢流阀压力,以重新达到压力平衡。

3.2 耐压试验

油缸处于伸出状态(或溢流阀处于旋紧状态),电磁铁DT1得电,其余所有电磁换向阀断电,调整油压至32 MPa及35 MPa,运行3~5 min,观察有无泄漏发生。

依次电磁铁DT2~DT8得电,其余所有电磁换向阀断电,调整油压至32 MPa及35 MPa,各运行10~15 min,观察有无泄漏发生。试验应间隔进行,确保泵站有足够冷却时间。试验要求各焊接口及连接面不允许有油液渗出,不应有异常振动及噪声。

3.3 监控系统响应能力试验

用油缸对顶作负载模拟:将分别连接在2 台泵源上的油缸放置在油缸对顶加载保持架内,使两油缸活塞杆对顶,调节其中一油缸的压力变化(降低或上升),另一油缸应自动能进行压力补偿。

本试验包括设定压力变化后的响应能力试验和压力损失后的自动补偿能力试验。

(a)设定压力变化后的响应能力试验。改变设定压力,通过监控站或操作站自动发出指令到现场控制站,控制泵站电机启动,对系统压力进行调整使之达到所需要的工作压力,用秒表记录整个过程系统的响应速度。设计要求系统响应速度≤3 s。

(b)压力损失后的自动补偿能力试验。改变试验装置中的一个油缸压力,使系统压力与设定压力差值超出设定范围(高于或低于),用秒表记录自监控站或操作站自动发出指令到现场控制站,控制泵站电机启动,至系统压力稳定这一过程的时间,并记录补偿后的系统压力值。设计要求整个过程系统的响应速度≤3 s,补偿精度≥95%。

监控系统响应能力试验通过2 种方式进行操作:操作站操作和监控站操作。

3.4 不间断监控试验

以上海某地块基坑工程为背景,保持基坑微变形控制系统持续工作,通过其自带的数据处理功能观察系统的稳定性。

4 试验成果

通过对基坑微变形控制系统进行空载运行及功能试验、耐压试验、监控系统响应试验和不间断监控试验,得出基坑微变形控制系统的技术参数。

4.1 空载运行及功能试验

各基坑微变形控制系统的零部件(包括千斤顶、泵站、现场控制站、监控站和操作站等)运行正常。

4.2 耐压试验

千斤顶耐压试验共分6 组,设定压力值分别为16 MPa、20 MPa、25 MPa、28 MPa、32 MPa和35 MPa,在各组试验中,分别维持压力5 min、10 min和15 min,试验结果显示,千斤顶耐压性能优异,保压效果明显且无泄漏,最大压力达到35 MPa,且满足1.1的过载系数施加压力15 min后,各试验组测得的压力仍保持初始设定值。

4.3 监控系统响应及稳定性试验

(a)设定压力变化后的响应能力试验。本试验共分 4 组进行,设定压力值从16 MPa逐渐增加到20 MPa、25 MPa、28 MPa和32 MPa,设定压力改变后的响应能力设计目标值为≤3 s,实际试验平均响应速度为0.7 s,最大响应时间为0.9 s,满足设计要求。

(b)压力损失后的自动补偿能力试验。系统压力损失(或增大)后的自动补偿速度设计目标值为≤3 s,试验共进行4 组,每组设定的当前压力值分别为16 MPa、20 MPa、25 MPa、28 MPa和32 MPa,实际试验补偿速度为0.7 s,最大响应时间为1.1 s,满足设计要求。

系统压力损失(或增大)后的自动补偿精度共进行4 组,当前压力值分别设定为16 MPa、20 MPa、25 MPa、28 MPa和32 MPa,设计补偿精度目标值为≥95%,实际试验补偿精度为98%,满足设计要求。

4.4 不间断监控试验

不间断监控试验效果可以看出,系统压力基本保持恒定。

5 结语

通过调试试验、模拟实体试验及工程应用,基坑微变形控制系统各项功能和技术指标均满足设计要求:

(a)功能上:能实现在0~32 MPa范围内设定压力,并能设定软件将其最大压力限制在30 MPa,防止误设压力过大,能够满足施工压力补偿需要;压力设定后,能实现自动补偿,包括正补偿和负补偿,效果良好,并在持续时间内进行压力修正;支顶千斤顶及液压系统机械锁与液压锁的双重安保体系安全、可靠,互相间无干扰;总线通信系统安全、可靠;续电后,自动快速恢复正常通信状态,即总线系统具有热拔插功能,能动态增减新的控制单元;总线通信满足远程控制,最大能超过500 m;移动诊断系统具有对现场控制站和泵站的多对象控制功能及手动和自动的双重控制功能,简单、直观、方便、功能强;现场控制站单元、液压泵站单元等整体快速可移植功能强,可以方便地进行相关硬件设施的增减,还可以方便在监控站或操作站的软件环境下增减移植;系统各设备故障报警功能完善,不仅现场控制站等硬件设备上有声光报警,而且在监控站电脑监控画面及操作站触摸屏画面上及时报警并提示故障原因及故障内容,方便故障的查询和及时处理;系统设计采用单元模块式结构,便于设备系统的移植,现场使用方便、灵活。

(b)技术指标上:在设定压力后,系统能在2 s内执行动作,5 s使油压保持稳定,补偿完毕;补偿完成后的实际压力在预设压力(如±5%)范围内波动,超出后执行相应增减补偿动作,使压力稳定在预设范围内;轴力可变范围大,单个钢支撑能在0~3 000 kN范围内设定压力并可靠工作;总线通信系统安全、可靠,通信能力最大能超过500 m。

基坑微变形控制系统的研制是成功的,必将取得十分明显的社会效益和经济效益。该项技术显示实时性好,能够确切将受撑基坑相关位置轴力动态呈现,对于变形控制要求高,传统技术无法实现的工程有重大意义,必将在今后的工程中得到广泛使用。