大跨度穹顶式弧形桁架施工

2014-09-20鲍光卿王贝贝刘汇东

马 泉 鲍光卿 王贝贝 赵 强 刘汇东

1. 武汉大学土木建筑工程学院 武汉 430064;2. 中建三局集团有限公司西北分公司 西安 710065;3. 中建钢构有限公司 深圳 518040

1 工程概况

新疆大剧院工程位于新疆维吾尔自治区昌吉市国家农业科技园核心区,由台基层及大剧院主体2 部分组成,其中台基层是一个底座246 m×162 m,高6.75 m的长方台;大剧院主体建筑由里外套的伊斯兰穹窿造型构成,内核是椭球体,椭球底平面长边长140 m,短边长90 m,高58 m。整个建筑只有舞台台仓属于地下建筑,其余均为地上建筑。值得注意的是,大剧院的外侧,即是一个自成体系的大跨度穹顶式弧形桁架形成的自承重壳体,外壳高度达78.3 m。

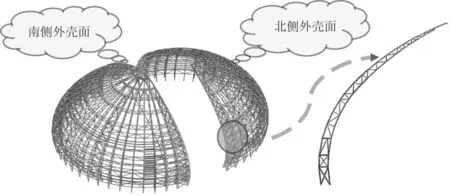

该工程屋盖外壳面分为北侧壳面和南侧壳面2 部分,每部分有26 榀主桁架构件。外壳面主要采用钢管相贯焊钢桁架结构体系(图1)。在南侧壳面A-b4轴和A-b5轴之间,以及A-b22轴和A-b23轴之间设置2 部从+47.40 m标高通往+6.70 m的钢飞梯。

2 施工思路

(a)针对新疆大剧院内外壳弧形桁架弧度、截面及壁厚不断变化的结构特点,通过采用Midas 7.30软件对弧形桁架结构进行受力分析,并根据其受力情况对桁架进行合理分段;

图1 屋盖外壳面钢结构三维示意

(b)针对内外壳弧形桁架的独特造型,采取计算机模拟预拼装结果指导地面拼装,使桁架结构的精度控制达到要求,避免高空就位时发生错位;

(c)通过弧形桁架整体吊装,在无支撑胎架情况下,实现首段单榀重达35 t,弧长达到35 m,竖向高度达到31 m精确就位。吊点和吊装用具的设计均进行模拟验算分析,以确保桁架吊点处受力及变形在规定范围内。

3 工程施工难点与对策

3.1 钢结构深化设计难度大[1-3]

难点分析:钢构件质量约11 000 t,钢构件分布范围广,内外壳屋盖桁架造型复杂,节点变化多,技术要求高。设计稍有偏差就会对制作安装质量、进度带来影响。

对策:施工图设计深化需满足制作要求。深化时按现场安装顺序分阶段安排设计工作,形成流水,从而保证制作、安装施工。引入先进的深化设计软件用于三维制造数据拾取,进行构件加工图的绘制,确保深化设计的高效率和准确性。

3.2 钢结构制作

难点分析:内外壳屋盖、楼盖桁架众多构件必须按空间位置,对号入座地进行单件生产。否则将拼装困难,安装误差超过设计要求,使得制作成本增加,工效低,而且制作中的精度检测也比较困难。对于内外壳屋盖弧形桁架杆件精度控制和钢管相贯线切割、节点制作,则是本工程制作的最大难点。

对策:选择相应的设备满足卷管、切割下料、构件端铣和精密相贯线切割等方面的要求。严格检查部件下料时的尺寸,充分考虑焊接收缩量的因素,控制卷管截面尺寸要求。结合现场施工顺序合理进行分段,满足加工制作要求。

3.3 大型机械设备选择与管理

难点分析:本工程结构跨度大,内部有混凝土结构,吊机无法进入跨内,只能进行跨外吊装。吊装设备必须是起重能力大、作业半径大、灵活性强、性能良好的大型起重机。

对策:现场拟采用1 台4 500 kN履带吊(塔式工况)和2 台3 500 kN履带吊(塔式工况)和2 台3 000 kN汽车吊作为主吊装设备,进行桁架分段吊装,桁架间连系杆件由土建塔吊配合小型汽车进行补装。

3.4 钢结构安装

难点分析:钢结构安装进度需要满足整体要求,工期紧。南北两侧各有26 榀主桁架,最高榀桁架高71.4 m,水平投影跨度55 m。屋盖内壳面有10 榀主桁架,最高榀桁架高57.5 m,跨度90 m。组装单元构件、分段散件安装量大,桁架高空对接精度要求高。

对策:根据桁架自身结构特点,通过有限元分析软件计算,确定合理的桁架分段点,尽量减少胎架使用量。通过计算软件模拟施工过程,在桁架拼装、安装阶段进行标高预调整。加强桁架安装精度控制及连接成片效果控制。根据现场实际情况设计相应的临时支撑或千斤顶、缆风绳等调节装置进行校正。

3.5 钢结构焊接

难点分析:由于桁架钢管的异向性,将有大量的钢管相贯线焊接。为满足吊机起重性能,桁架构件需要分段安装,使现场钢管焊接量增大。由于钢管直径大、壁厚,高空焊接工作量将很大。因此厚板焊接、节点区域焊接变形和焊缝质量控制是本工程焊接控制的难点。

对策:采用二氧化碳气体保护半自动焊接技术,选用具有双重保护的优质药芯焊丝进行焊接,提高施工质量。正式焊接前进行焊接工艺评定,选择最优的焊接参数。加强焊接前预热、焊接中层间温度控制和焊接后保温等技术措施。

3.6 钢结构测量控制[4-6]

难点分析:本工程造型多颖,杆件空间定位难度大,桁架杆件坐标控制是本工程测量的重点。

对策分析:建立钢结构三维模型,制定出桁架安装的空间三维控制点以及其三维空间坐标。针对不同的环节,分别采取支座坐标换算法,小棱镜快速测量法以及棱镜坐标测量拟合法进行测量施工。

4 施工工艺流程和操作要点[7,8]

4.1 施工工艺流程

工艺流程如图2所示。

图2 施工工艺流程

4.2 关键施工技术

根据新疆大剧院内外壳弧形桁架弧度、截面及壁厚不断变化的结构特点,通过采用Midas 7.30软件对弧形桁架结构进行受力分析,根据其受力情况对桁架进行合理分段;针对内外壳弧形桁架的独特造型,采取计算机模拟拼装、精确放线后进行地面拼装;内外壳首桁架安装在无支撑胎架情况下,依靠弧形桁架自身质量进行安装就位。

4.3 施工要点

4.3.1 确定分段面

根据可作为桁架分段面区域,通过Midas 7.30分析,确定该分段面在自身质量站立情况下桁架自身变形及下挠符合安装精度,确定分段面区域。为了满足设计对接要求,对桁架上下弦管错开距离进行确定,弦杆分段面为截面,中间连系杆件在高空对接后进行安装。

4.3.2 现场拼装

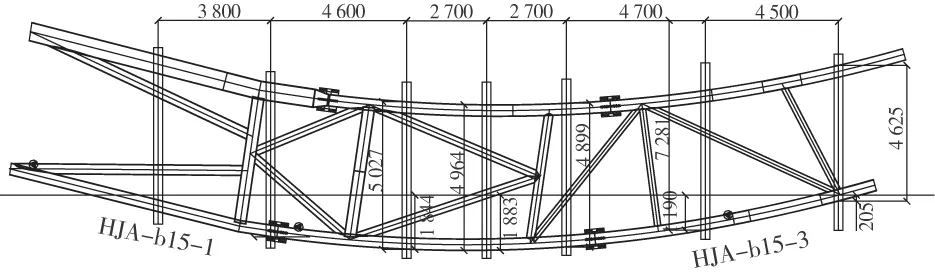

针对桁架拼装,先采用计算机对桁架进行预拼装,对影响桁架弧度及精度的因素进行控制,并现场拼装桁架。为保证桁架的平整度,先对拼装区域进行硬化。根据上下弦管分段长度,在上下弦管对接口附近布设胎架,并在桁架弧度变化点设置胎架,通过测量对各弦杆变化节点、次桁架对接点进行精确定位(图3)。

图3 桁架拼装胎架示意

桁架拼装及焊接过程中,对上下弦管的弧度进行监测,确保桁架上下对接点弧度、弦杆间距等满足精度要求;进行上下弦管之间的腹杆安装过程中,通过测量对桁架相贯点及平整度进行调整。

4.3.3 弧形桁架吊装

(a)本工程内外壳桁架均为弧形,桁架弧长达到35 m,高度达到31 m,且主次杆件均存在截面变化,桁架重心偏离桁架中心,通过Midas 7.30分析确定桁架重心,将桁架吊点设置在重心线上,确保吊装过程时桁架安装较为平稳。

(b)根据桁架特点,确定在桁架节点处捆绑吊装。内外壳桁架质量不同,最重桁架质量达35 t,通过桁架对吊装用绳及卡环吊重性能进行分析,确保吊装用具满足安全要求。

(c)在吊装前,通过测量确定弦杆在柱底板位置,并焊接定位板。内外壳桁架根据实际质量采用2 500 kN或1 300 kN履带吊进行跨外吊装,在桁架精确定位焊接后再松钩,并在桁架上对称拉设缆风绳。

4.3.4 三维空间定位

建立钢结构三维模型,制定出桁架安装的空间三维控制点以及其三维空间坐标。针对不同的环节,分别采取支座坐标换算法,小棱镜快速测量法以及棱镜坐标测量拟合法进行测量施工。

钢构件在安装过程中,因日照温差、焊接,会使细长杆件在长度方向会有显著伸缩变形。因此,在上一安装单元安装结束后,通过观测其变形规律,结合具体变形条件,总结其变形量和变形方向,在下一构件定位测控时对其定位轴线实施反向预偏,即节点定位实施反三维空间变形,以消除安装误差的累积。

4.4 构造节点

典型构造节点示意见图4。

5 结语

新疆大剧院项目内外壳桁架首阶段项目节约了大量桁架结构施工支撑胎架措施,减少了大量安装措施的和大量人工费,节约了施工投入资金约34.32 万元。

同时,革新传统安装工艺,减少胎架搭设及转运时间,首段桁架安装整体工期缩短20 d。

图4 主要节点示意

本工程施工方法适用于大体量、大质量、弧形桁架结构的空中安装、场馆及剧院不规则超大超宽桁架吊装、超大空间(体育场馆、会议厅、多功能厅)的结构桁架安装。该施工方法应用新疆大剧院项目,成功将桁架重达35 t,弧长达到35 m,竖向高度达到31 m的桁架安装就位。

与以往的常规施工方法相比,采用大跨度弧形桁架分段施工技术具有无法比拟的优势,通过采用软件对构件受力进行分析,在采取计算机模拟预拼装后进行地面拼装,实现大跨度弧形桁架在无支撑措施的情况下的精确安装,不仅安全可靠,且能有效地保障质量、缩短工期、降低成本,具有很好的推广性。