超高层建筑多筒结构混凝土泵送施工技术

2014-09-20

中建八局第三建设有限公司上海公司 上海 200135

1 工程概况

1.1 建筑概况

背景工程位于上海市浦东新区陆家嘴环路,银城中路以西花园石桥路以南的位置,毗邻金茂大厦和上海环球金融中心,地处陆家嘴金融贸易区的核心地段,与新建的上海中心隔街相望。项目总建筑面积约113 382 m2,其中地上建筑面积为87 407 m2,地下建筑面积为25 975 m2;建筑总高度为200 m,地上31 层,地下4 层。建成后为一栋5A级写字楼,地下2~4层为停车库,地下1层为商业区。

1.2 结构概况

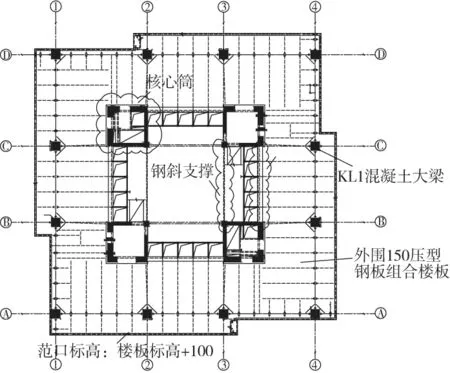

本工程结构形式为型钢混凝土框架-核心筒结构,竖向结构由4 个核心筒和12 根劲性柱组成,水平结构由连接4 个核心筒间的劲性混凝土梁、斜向钢支撑、钢梁和压型钢板混凝土组合楼板组成。单个核心筒截面尺寸为8.2 m×8.2 m,4个核心筒之间采用4 根900 mm×2 500 mm劲性混凝土梁和钢结构斜支撑连接,单层混凝土浇筑面积约为3 250 m2。首层及2层高度分别为8.6 m和13.65 m,标准层高为5.2 m和5.5 m。核心筒内为混凝土楼板,核心筒以外楼层板采用厚150 mm压型钢组合楼板,见图1。

塔楼部分梁板混凝土强度等级为C40,柱、剪力墙标高-19.70~63.65 m(即1~11层)混凝土强度等级为C60,标高63.90~115.05 m(即12~20层)混凝土强度等级为C50,标高115.30 m以上(即21~32层)混凝土强度等级为C40。

2 施工部署[1-4]

(a)本工程由于建筑高度在200 m左右,混凝土最大浇筑高度为176.45 m,工期紧,场地狭小,施工作业面积有限。采用高压泵管一次泵送施工技术,以满足混凝土浇筑要求。

图1 楼层平面布置

(b)在施工现场南、北场地拟各布置1 台高压泵车,且配备1 台备用高压泵车,以便发生故障时及时更换,避免因机械设备发生故障而影响连续浇筑混凝土。同时,配置4 台布料机作为每个核心筒混凝土浇筑的辅助设备。泵车及泵管的布置情况,见图2。

(c)混凝土浇筑总体划分为核心筒和核心筒外2 部分。根据施工组织设计,先施工4 个核心筒竖向结构,再施工核心筒内水平结构和外框架结构,4 个核心筒竖向结构比核心筒外框架施工快4~6 层。因此混凝土施工先行浇筑4 个核心筒及4 根900 mm×2 500 mm劲性梁,再浇筑核心筒内水平结构和外框架结构。

图2 现场平面及泵管布置

(d)首层高8.6 m混凝土一次性浇筑;2层高为13.65 m分2 次浇筑,第一次浇筑至16.1 m,第二次浇筑至22.05 m。

(e)核心筒内设置4 根箱型柱,柱分节情况如下:首层为一个柱节,2层为一个柱节,3层以上每2 层为一柱节。因钢结构较土建施工快2~4 层,故箱型柱内腔和箱型柱以外混凝土分开浇筑,首层先浇筑箱型柱内部混凝土,箱型钢柱外侧混凝土与核心筒剪力墙混凝土同时浇筑。2层以上根据现场实际情况决定箱型柱内外混凝土浇筑顺序。

3 泵送施工[5,6]

3.1 泵管选择及布置情况

本工程总体泵送管道布置原则为尽量缩短管线长度,少用弯管和软管。布置水平管或向下的垂直管时,宜使混凝土浇筑方向与泵送方向相反。布置向上垂直管时宜使混凝土浇筑方向与泵送方向相同。

由于输送管径越小则阻力越大,而管径越大则抗爆能力越差,因此管径选择150 mm。在进行高压泵送时,选用耐超高压管道系统,采用壁厚5 mm以上的耐高压泵管,保证泵管抗爆能力;配置超高压密封圈,防止混凝土在高压输送时从管夹隙间挤出。

在泵车出料口处布置长约120 m和90 m的水平管各1 根,根据混凝土浇筑需要,每个核心筒大概共需90°弯管4 个,45°弯管2 个,随着施工进度沿着4 个核心筒内垂直向上布置到浇筑层,总布置高度在200 m左右。同时在每层核心筒楼面处,预留高30 cm左右泵管接头,方便在浇筑核心筒外框架结构时,拆除部分垂直管节,接出足够长水平泵管浇筑核心筒外框架结构混凝土。

3.2 泵送能力验算

本工程建筑高度在200 m,由于场地狭小,工期紧,任务重,故考虑采用一次泵送施工技术。因此,泵送能力选择尤为关键。现拟选择混凝土泵液压在24~25 MPa,混凝土出口压力在16 MPa左右的高压输送泵。同时,为保证设备配制的安全可靠性,防止中途泵送停止,特增加1 台备用高压输送泵。

根据泵管的布置情况,现对拟选择的高压输送泵的泵送能力进行验算复核(选择最长情况进行验算):

(a)配管的水平换算长度为200 m

(b)Pmax=3 226 000 Pa。

(c)换算总压力损失:P=8.9 MPa。

综上所述,高压泵出口泵压选择在8.9 MPa以上的高压泵均可满足施工需要。混凝土泵管和泵送设备均为预拌混凝土厂家供应,项目部已经跟预拌混凝土厂家沟通,混凝土泵机和泵管满足现场施工要求。

3.3 混凝土配合比选择

配合比的设计原则是既满足强度、耐久性要求,又要具有良好的可泵性,因此须考虑如下几个方面:

(a)水泥用量:超高层泵送混凝土的水泥用量必须同时考虑强度与可泵性,水泥用量少强度达不到要求;过大则混凝土的黏性大、泵送阻力增大,因而则增加泵送难度,且降低吸入效率,可泵性不好。根据以往工程类似经验,本工程水泥用量拟选择为375 kg/m3。

(b)粗骨料:常规的泵送作业要求最大骨料粒径与管径之比不大于1∶3;在超高层泵送中因管道内压力大易出现离析,此比例宜小于1∶5,尖锐扁平的石子要少,以免增加水泥用量。本工程粗骨料粒径范围为5~25 mm。

(c)坍落度:普通混凝土的泵送作业中混凝土的坍落度在160 mm左右,坍落度偏高易离析、偏低则流动性差。高强混凝土及超高层混凝土泵送为减小泵送阻力,坍落度宜控制在160~240 mm,同时为防止混凝土离析可掺入沸石粉以减少泌水。普通混凝土根据天气温度情况,20~30℃坍落度为140~180 mm,30℃以上气温坍落度控制在160~240 mm。高强混凝土坍落度为160~240 mm。

(d)粉煤灰及外加剂:粉煤灰和外加剂复合使用可显著减少用水量,改善混凝土拌和物的和易性。但由于外加剂品种较多,对粉煤灰的适应性也各不相同,其最佳用量应通过试验来确定。

(e)混凝土连续供给:针对混凝土性能好、凝结快的特性,为保证混凝土的均质性,搅拌车在向泵机喂料前反向高速转动20~30 s,泵送过程应迅速连续进行并不停地搅拌,避免因混凝土在泵送过程中滞留过长而造成凝结堵管现象。

3.4 泵管固定要求

混凝土输送管的固定,不得直接支撑在钢筋、模板及预埋件上。水平管宜每隔一定距离用支架、台垫等固定,以便于排除堵管、装拆和清洗管道,并起到防止泵管破坏模板和钢筋。垂直管用预埋件卡箍固定在核心筒剪力墙或楼板顶留孔处。在核心筒剪力墙上每节管不得少于1 个固定点,在每层楼板预留孔处均应固定。垂直管下端的弯管,不应作为上部管道的支撑点。宜设钢支撑承受垂直管质量。当垂直管固定在脚手架时,根据需要可对脚手架进行加固。管道接头卡箍不得漏浆。

4 重点部位混凝土浇筑方法

4.1 首2层剪力墙混凝土浇筑

4.1.1 浇筑流程

模板及钢筋验收→剪力墙模板及钢筋充分浇水湿润→浇筑50~80 mm同标号砂浆打底→浇筑3.5 m以下剪力墙混凝土→封堵浇筑口→浇筑 3.5 m以上混凝土

4.1.2 浇筑方法

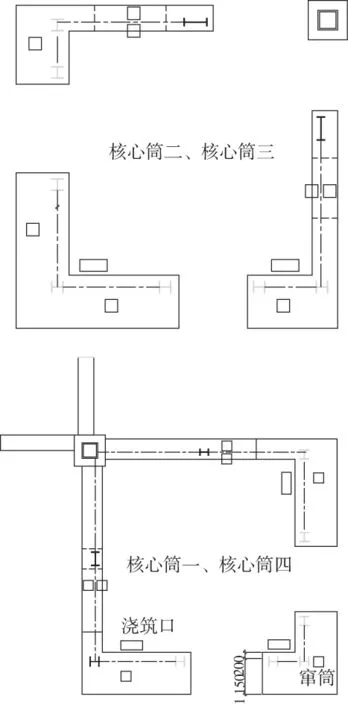

首层高为8.6 m,剪力墙厚度为1 350 mm、650 mm,模板一次性支设到顶,对拉螺杆Φ16 mm,纵横向间距均为450 mm,模板厚18 mm,次楞采用100 mm×100 mm木方,主楞为48 mm钢管。因首层高度较大,混凝土从顶部浇筑,落差超过规范要求。浇筑混凝土时需增设窜筒,窜筒长3 m,为Φ120 mm薄壁钢管。因剪力墙角部约束边缘角柱钢筋较密,且设置有钢板,钢板内侧窜筒无法插入,在核心筒部角柱部位开设浇筑孔,浇筑孔高度距地3.5 m,浇筑孔长和高分别为500 mm和300 mm。混凝土浇筑至浇筑口高度时用模板及时封堵浇筑孔。浇筑孔位置及标高,见图3和图4。

图3 窜筒和浇筑口位置平面示意

2层高为13.65 m,分2 次施工。因2夹层KL1梁顶标高为16.1 m,故第1次施工至16.1 m处,模板支设高度为7.7 m。第2次施工至22.05 m,模板支设高度为5.95 m。2层混凝土浇筑时同首层在核心筒剪力墙钢板外侧设窜筒,钢板剪力墙内侧无法设窜筒位置即约束边缘角部钢筋较密处开设浇筑口,浇筑口截面为500 mm×300 mm,浇筑口高度为3 m。

图4 角柱部位浇筑口立面示意

4.2 核心筒间大梁混凝土浇筑方法

因现场场地限制和施工工艺要求,1#核心筒和3#核心筒作为一个施工段,2#核心筒和4#核心筒作为一个施工段。(1-2)/(B-C)和(3-4)/(B-C)轴线间KL1、L7混凝土一次性浇筑,(2-3)/(A-B)和(2-3)/(C-D)轴线间KL1、L6混凝土在跨中1/3处留设竖向施工缝,混凝土分2 次浇筑。1#和3#核心筒混凝土浇筑至梁底后,混凝土继续向上浇筑,大梁混凝土由梁两端向跨中缓慢推进浇筑。因KL1梁内钢筋较密且设置有型钢,混凝土浇筑前用钢管将梁上部主筋分开,便于混凝土下料和振捣。

4.3 箱型柱混凝土浇筑方法

因钢结构深化设计分节需要,首层8.6 m为一个柱节,2 层13.65 m为一柱节,标准层11 m为一柱节,混凝土均为一次性浇筑。箱型柱内无钢筋,混凝土离析较小。为保证箱型柱内混凝土浇筑密实,在深化设计时已经考虑将浇筑孔直径加大至150 mm,并在4 个角部增设4 个Φ25 mm透气孔。浇筑箱型柱混凝土时,在柱头位置安放定型漏斗,混凝土由漏斗侧壁向下滑落,防止混凝土飞溅造成混凝土离析及周围钢筋污染。

4.4 十字劲性柱混凝土浇筑方法

塔楼外围十字劲性柱1~3层分3 次进行浇筑,第1次浇筑至为8.4 m,第2次浇筑至16.1 m,第3次与塔楼外围板混凝土同时浇筑至22.05 m,标准层十字劲性柱混凝土每层浇筑1次,与塔楼外围结构板同时浇筑。因柱混凝土与梁板混凝土标号不同,在柱周围50 cm处用钢丝网隔开。1~2 层层高较高,混凝土浇筑时设混凝土窜筒,窜筒长度为3 m,Φ120 mm。1~2 层局部采用汽车泵进行浇筑,汽车泵覆盖范围以外采用塔吊配合浇筑。

5 质量保证措施

(a)混凝土应分层均匀振捣密实,至排出气泡,防止漏振。浇筑中,应随时检查模板支撑情况,防止漏浆。

(b)泵送过程中严禁向罐车中的混凝土加水。

(c)混凝土底板在浇筑过程中,如果因特殊原因形成冷缝时,参照施工缝的要求,接缝采用与混凝土同级配的水泥砂浆进行接缝部位的处理。

(d)浇筑混凝土后,应根据水平控制线用抹子找平、压实,以提高抗拉强度,减少收缩量。

(e)混凝土试件的取样须在浇筑地点随机抽取。试件拆模后,及时放入标养室养护,同条件养护混凝土试块放置在相应结构构件附近,并做好相应的防护措施,防止丢失与破坏。

(f)混凝土到达现场,普通混凝土根据天气温度情况,20~30 °C坍落度为140~180 mm,30 °C以上气温坍落度控制在160~240 mm。高强混凝土坍落度为160~240 mm。试验室当班人员按规定批量进行监测,如遇到天气情况变化,则应及时调整砂石含水率等。

6 结语

高层、超高层建筑在结构施工阶段需提前部署泵管位置,以避免泵管位置在卫生间或与其他专业冲突。高层、超高层泵管需选择高压泵管,壁厚结合泵送高度、泵送设备与混凝土厂家协商确认,防止施工过程中爆裂。泵管支架需根据层高,在结构剪力墙钢筋绑扎阶段进行预埋(200 mm×200 mm,厚3 mm,Φ16 mm钢筋),日后再用距埋件表面200mm长型钢固定泵管。 高空间布置泵管时,需考虑泵管堵塞拆管检修操作平台。

在高层或超高层建筑施工中,清洗泵管也是难点及重点,故建议在输送泵口设置截止阀,控制泵管清洗工作,确保下次正常使用。