特大采空区上覆岩层地压与地表塌陷灾害监测研究

2014-09-20胡静云李庶林彭府华余正方

胡静云,李庶林,林 峰,彭府华,杨 顺,余正方

(1. 长沙矿山研究院有限责任公司,长沙 410012;2. 玉溪大红山矿业有限公司,云南 玉溪 653100)

1 引 言

大红山铁矿是我国知名的特大型地下开采矿山,经过多年的开采形成了露天井下、浅部深部、多矿段、多采区同时开采的现状,并且3大类别的采矿方法都有应用,2013年原矿产量达到1 360×104t。2006年投产的深部矿体一期400×104t/a的主采区与中部采区采用高分段的无底柱分段崩落法开采[1],经过这些年高强度的开采,形成了3个独立的特大采空区。采空区上覆岩层是否按时崩落、崩落高度、地表开裂塌陷范围等一直是影响矿山安全生产的首要问题,上覆岩层突发大规模崩落将对井下采场产生空气冲击波次生地质灾害,地表塌陷将可能导致露天采场产生滚石地压灾害,同时由于矿山地处我国多雨的西南地区,地表塌陷可能导致地表与井下发生泥石流地质灾害。针对上述地压地质灾害问题,矿山相继建立了60通道的全数字型微震监测系统[2-3]、非接触式岩移实时监测系统、手持式GPS仪与全站仪监测技术手段,对上覆岩层崩落高度、上覆岩层沉降变形量、地表开裂范围和地表沉降与水平移动等进行监测,实现对上述地压地质灾害的监测与预警。

2 上覆岩层地压与地面塌陷灾害

2.1 矿山开采简介

大红山铁矿多个矿体在空间上的赋存关系复杂,如图1所示,浅部矿体采用露天开采,深部矿体II1矿组采用无底柱分段崩落法,深部III与IV矿体采用分段空场嗣后废石充填法开采,I号铁铜矿体采用尾砂胶结充填法开采。

图1 多矿体空间关系图(沿北东方向的正视图)Fig.1 Spatial relationship of several ore body (front view along north-east direction)

深部矿体 II1矿组为缓倾斜厚大矿体,+400 m以上为一期工程,分为主采区、中I采区、中II采区,南翼采区与西翼采区,分段高度×进路间距为20 m×20 m,首采分段高为30 m,中段高度为100 m。从2006年投产以来,主采区与中部采区形成了规模巨大的3个独立采空区,分别为深部主采空区、中I采空区与中II采空区,如图2所示。深部主采区开采范围为+400~+510 m,采出矿石体积约为250×104m3;中I采区开采范围为+580~+705 m,采出矿石体积约为60×104m3;中II采区开采范围为+500~+620 m,采出矿石体积约为170×104m3。其中主采空区在平面上的长与宽方向长度相当,高度方向长度相对较小;中I与中II采空区在平面上为长条形。主采空区地表平均标高为+1 160 m,上覆岩层厚度约650 m。

2.2 上覆岩层中地压

为了对主采空区上覆岩层进行主动的控制与处理,矿山在上覆岩层中+1 090 m标高主采空区斜上方施工了一条约470 m长的卸压平巷,同时该平巷也起到了地压观测的作用。在巷道开挖过程中,显现出不同规模的裂隙与断层;平巷施工结束后于2012年4月9日进行了上覆岩层硐室爆破强制崩落,硐室爆破强制崩落后离主采空区较近的一段平巷发生了沉降与错断,如图3所示,同时卸压平巷内局部地段发生冒顶与开裂地压现象。

图2 特大采空区空间关系图(沿正北方向的正视图)Fig.2 Spatial relationship of several extra-large mined-out area (front view along north direction)

图3 +1 090 m平巷沉降Fig.3 Subsidence of +1090 m tunnel

上覆岩层能否按时崩落、崩落高度等影响着矿山的安全开采,若上覆岩层不及时发生长期崩落,由于出矿存在几何形状与规模不清的空区,当上覆岩层发生突发大规模崩落时,将形成强烈的空气冲击波,从而对井下采场形成冲击。同时上覆岩层的突发大规模崩落将导致地表发生突发的开裂与塌陷,可能引发地表与井下泥石流[4]。

2.3 地表塌陷灾害

上覆岩层的崩落与移动到一定程度后,岩层变形与移动将扩展到地表。地表开裂经历了从最初的少数几条开裂缝、台阶状的多条开裂缝、开裂缝闭合、形成塌陷坑到开裂范围逐渐扩大这一过程[5]。目前已经形成的台阶状的开裂缝如图4所示,形成的塌陷坑如图5所示。

受地表岩移影响的重要构筑物有露采最终边坡、排土场与二期废石提升井等,地表岩移与塌陷将可能造成露天采场最终边坡开裂失稳,形成滚石对露天采场造成危害,另外由于矿山地处多雨的西南地区,地表开裂与塌陷将造成排土场发生泥石流灾害,对井下采场与地表形成严重的地质灾害。

图4 台阶状沉降开裂缝Fig.4 Stepping subsidence cracks

图5 地表塌陷坑Fig.5 Collapse pit of surface

3 监测方法

3.1 多通道微震监测

2011年3月成功建立了60通道全数字型微震监测系统[6],实现了对信号的全天候实时监测,并实现了数据的远传输送与专家远程监控,传感器工作频率范围为50~5 000 Hz,系统组成图如图6所示。传感器布置在主采空区上覆岩层、主采区与中部采区,其中18通道传感器布置在上覆岩层中,上覆岩层中传感器布置及理论定位精度见图 7,三轴传感器与单轴传感器成功地安装在两条深度超过100 m的垂直深孔中,可以看出,系统在上覆岩层区域,理论定位精度在20 m以内,具有较好的定位效果[7]。

图6 60通道微震监测系统图Fig.6 Sixty-channel microseismic monitoring system

图7 主采空区上覆岩层传感器布置优化图Fig.7 Optimization figure of sensor location in overburden

3.2 上覆岩层岩移实时监测

非接触式岩移实时监测系统包括反光靶板、激光测试仪、地表数据分析站与短信报警发送仪等,如图8所示。非接触式岩移实时监测系统具有全天候实时监测、数据自动显示、回归拟合分析与短信报警等功能,能将岩体垂直位移转变为激光测试仪可以测量的位移。在图中,假设反光板与水平方向的夹角为a,光束与水平方向的夹角为b,岩体垂直位移量为L1,激光束长度变化量为L2,由于靶板具有一定的倾角,因此,激光束的长度会变短,L2与L1的关系式为

图8 岩移实时监测示意图Fig.8 Diagram of displacement real-time monitoring

3.3 地表开裂范围监测

采用手持 GPS仪对地表开裂位置进行每月一次的测量,手持GPS仪器型号为E650-RTK,RTK测量技术是以载波相位观测量为基础的实时差分GPS测量技术,是准动态测量技术与AROTF算法和数据传输技术相结合而产生的,它完全可以达到精度、速度、实时、可用等各方面的要求。平面测量精度为10 mm+1 ppm,高程测量精度为20 mm+1 ppm。

3.4 地表沉降与水平移动监测

首先在地表选择沉降观测点做好测量桩,在设计岩移范围外选择测量基点,然后采用0.5″的全站仪通过地表导线点进行测量,平面测量精度为1 mm,高程测量精度为2 mm。由于地表地形复杂,植被茂盛,对沉降观测点的选择具有很大的限制作用。综合地表目前开裂沉降现状、地表地形等条件,在最先开裂沉降区域及具有代表性的区域初步各确立了一个沉降观测点,共计两个沉降观测点,沉降观测点在地表的位置分布如图12所示。

4 监测结果分析

4.1 微震监测结果分析

大红山铁矿采用崩落法开采深部II1矿组,随着上覆岩层的崩落、下沉与弯曲变形不断发展,岩层移动最终会扩展到地表,并引起地表发生开裂、沉降,最后形成台阶状的塌陷坑。从2006年深部II1矿组 400 m以上一期工程采用崩落法开采投产以来,截止到2013年12月,除为保护露天采场最终边坡而圈定的西北部保安矿柱外,420 m分段回采已经结束,目前主力回采分段为400 m分段。

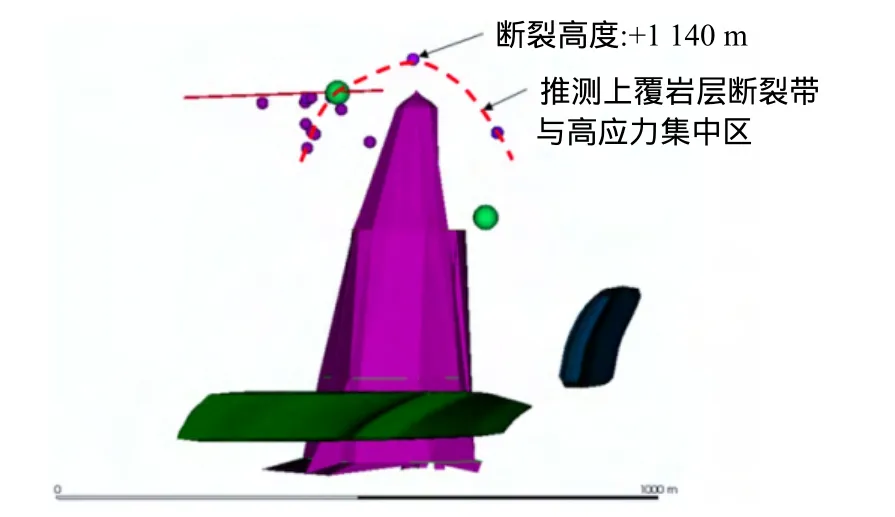

截止到2013年12月底,在主采空区上覆岩层区域监测到的定位事件如图9所示。由图可以看出,定位事件分布在上覆岩层标高为+800~+1 140 m范围内,呈开口向下的抛物线形状,主采空区上覆岩层断裂高度约在+1 140 m标高,定位事件分布区域即为高应力集中区。根据文献[8-10],高应力集中区与崩落边界的距离一般约为50~80 m,因此,推测采空区上覆岩层崩落高度约在+1 090~+1 060 m,同时参照4.3节中地表开裂范围与程度这一证据,说明主采空区上覆岩层已经按时崩落,开采形成的空区基本上被上覆岩层崩落岩石充填满,目前不会产生突发大规模崩落导致井下采场面临空气冲击波危害[11]。

图9 上覆岩层定位事件空间分布图Fig.9 Spatial distribution map of microseismic location events in overburden

4.2 上覆岩层岩移监测结果分析

为了实时监测上覆岩层下沉变形量,监测人员将非接触式岩移实时监测系统布置在+1 090 m卸压平巷中,下沉变形监测点布置在+1 090 m平巷中,位于推测自然崩落区域的侧上方,其相对采空区的空间位置如图10所示。非接触式岩移实时监测系统于2012年9月建成投入使用,图10中的监测点从2012年9月~2013年12月的累计下沉变形量如图11所示,截止到2013年12月,累计下沉变形量为1 350 mm,累计下沉变形量趋势整体呈S型,从2012年9月~2013年4月下沉变形缓慢,从2013年4月~2013年10月下沉变形速度加快,从2013年10月~2013年12月下沉变形速度略有下降,表明上覆岩层下沉变形量具有阶段性加快与趋缓的变化规律。

图10 沉降变形监测点空间布置图Fig.10 Location of displacement observation point

图11 监测点累计下沉变形量趋势图Fig.11 Trend chart of the total settlement of observation point

4.3 地表开裂范围监测结果分析

2011年8月最先在图12中地表测点1处勘查到开裂缝,开裂缝位置位于采空区的东北部。通过采用手持式 GPS仪对地表开裂缝位置进行定期的测量,得到了每个时期地表开裂范围图,截止到2013年12月,地表开裂范围如图12所示。由图可以看出,地表开裂范围位于以岩移角为 75°划定的地表岩移范围内,离露天采场最终边坡与二期废石提升井还有一定距离,对露天采场最终边坡和二期废石提升井的稳定性目前暂不构成影响。

4.4 地表沉降与水平移动监测结果分析

地表测点1于2011年8月首次观测到地表沉降与水平移动,截止2013年12月,累计沉降量与水平移动量分别为1 779与948 mm,如图13所示,沉降与水平移动具有较强的一致性,整体变化趋势具有阶段性的快速增加与趋缓的特点,并且因2012年4月9日上覆岩层硐室爆破强制崩落作用效果的影响,测点1沉降与水平移动在2012年4月~6月间几乎没有发展,表明上覆岩层强制崩落后对空区形成了较好的充填作用,延缓了地表变形量的发展。目前测点1沉降与水平移动处于平稳缓慢增加的状态中。

图12 地表开裂范围图Fig.12 Range of cracks in surface

地表测点2于2012年6月首次观测到地表沉降与水平移动,截止到2013年12月,累计沉降量与水平移动量为823与311 mm,如图13所示,沉降与水平移动也具有较强的一致性,整体变化趋势具有阶段性的快速增加与趋缓的特点。目前测点2沉降与水平移动处于平稳缓慢增加的状态中。

图13 测点累计沉降与水平移动变化趋势图Fig.13 Trend chart of the total vertical and horizontal displacements of observation points in surface

5 结 论

(1)主采空区上覆岩层断裂约在+1 140 m标高处,自然崩落高度约在+1 090~+1 060 m,说明主采空区上覆岩层已经按时崩落,开采形成的空区基本上被上覆岩层崩落岩石充填满,目前不会产生突发性大规模崩落,从而导致井下采场面临空气冲击波危害。

(2)截止2013年12月,位于+1 090 m平巷的观测点累计下沉变形量为1 350 mm,累计下沉变形量趋势整体呈S型,表明上覆岩层下沉变形量具有阶段性加快与趋缓的变化规律。

(3)地表开裂范围位于以岩移角为 75°划定的地表岩移范围内,离露天采场最终边坡与二期废石提升井还有一定距离,对露天采场最终边坡和二期废石提升井的稳定性目前暂不构成影响。

(4)截止2013年12月,地表测点最大累计沉降与水平移动量为1 779与948 mm,地表测点累计沉降与水平移动具有较强的一致性,整体变化趋势具有阶段性的快速增加与趋缓的特点,目前沉降与水平移动处于平稳缓慢增加的状态中。

(5)监测数据分析表明,目前主采空区上覆岩层处于稳定可控的变形移动状态,但随着大红山铁矿深部 II1矿组 400 m水平以下的二期工程将于2015年投产,上覆岩层与地表的变形移动将继续发展,将严重影响露天采场最终边坡与二期废石提升井的稳定性,露天采场最终边坡可能发生滚石地压灾害,地表可能发生泥石流地质灾害,因此,应加强上覆岩层与地表的变形移动范围的监测,掌握上覆岩层变形移动规律,避免地表地质灾害的发生。

[1]陈发兴, 张志雄. 大参数无底柱分段崩落法在大红山铁矿的运用[J]. 有色金属设计, 2009, 36(3): 19-21.CHEN Fa-xing, ZHANG Zhi-xiong. Application of big parameter of no-pillar sublevel caving in Dahongshan iron mine[J]. Nonferrous Metals Design, 2009, 36(3): 19-21.

[2]胡静云, 林峰, 彭府华, 等. 香炉山钨矿残采区地压灾害微震监测技术应用分析[J]. 中国地质灾害与防治学报, 2010, 21(4): 109-115.HU Jing-yun, LIN Feng, PENG Fu-hua, et al. Research on application of microseismic monitoring technology on ground pressure hazard of residual are in Xianglushan tungsten mine[J]. The Chinese Journal of Geological Hazard and Control, 2010, 21(4): 109-115.

[3]徐炜, 蔺朝晖, 李金恩, 等. 大红山铁矿地压微震监测技术的探讨[J]. 现代矿业, 2012, 9(9): 146-147.XU Wei, LIN Zhao-hui, LI Ji-nen, et al. Discussion on microseismic monitoring technology of underground pressure in Dahongshan iron mine[J]. Modern Mining,2012, 9(9): 146-147.

[4]李世愚, 和泰名, 尹祥础, 等. 岩石断裂力学导论[M].合肥: 中国科学技术大学出版社, 2010.

[5]H.克拉茨. 采动损害及其防护[M]. 马伟明, 王金庄,王绍林, 译. 北京: 煤炭工业出版社, 1984.

[6]李庶林, 尹贤刚, 郑文达, 等. 凡口铅锌矿多通道微震监测系统及其应用研究[J]. 岩石力学与工程学报, 2005,24(12): 2048-2053.LI Shu-lin, YIN Xian-gang, ZHENG Wen-da, et al.Research of multi-channel microseismic monitoring system and its application to Fankou lead-zinc mine[J].Chinese Journal of Rock Mechanics and Engineering,2005, 24(12): 2048-2053.

[7]林峰, 李庶林, 薛云亮, 等. 基于不同初值的微震源定位方法[J]. 岩石力学与工程学报, 2010, 29(5): 996-1002.LIN Feng, LI Shu-lin, XUE Yun-lian, et al. Microseismic sources location methods based on different initial values[J]. Chinese Journal of Rock Mechanics and Engineering, 2010, 29(5): 996-1002.

[8]CAI M, KAISER P K, MARTIN C D. Quantification of rock mass damage in underground excavations from microseismic event monitoring[J]. International Journal of Rock Mechanics & Mining Sciences, 2001, 38: 1135-1145.

[9]BERTONCINI CRYSTAL A, HINDERS MARK K.Fuzzy classification of roof fall predictors in microseismic monitoring[J]. Measurement, 2010, 43(10):1690-1701.

[10]HARAK C R. Acoustic emission for monitoring component and structures in a severe fatigue noise environment[J]. Materials Evaluation, 1977, 35(5): 59.

[11]GIBOWICZ SLAWOMIR JERZY, KIJKO ANDRZEJ.矿山地震学引论[M]. 修济刚, 徐平, 杨心平, 译. 北京:地震出版社, 1998.