钢结构复杂节点装配系统设计及控制算法研究

2014-09-19周青青陈志平寿建军张巨勇刘睿

周青青,陈志平,寿建军,张巨勇,刘睿

(1.杭州电子科技大学 机械工程学院,浙江杭州310018;2.浙江八达建设集团有限公司,浙江杭州310018)

0 引言

钢结构主要指钢管通过节点的形式将各杆件组装而形成的结构,以其质量轻、强度高、延性大、抗震性能好、施工速度快、构件截面小、结构净空大、环保、综合经济指标好等优点得到了国内外的广泛运用[1-3]。节点是钢结构的核心部件,发挥曲面过渡、联接、承载和协调的功能,既是钢结构实现造型的关键,又是应力集中、工况最复杂的部件[4],因此,钢结构节点的加工品质直接决定了空间钢结构的品质,钢结构节点一直来是设计企业和施工单位关注的焦点。

目前各种新型钢结构建筑和设施层出不穷,随着审美观念的提高,新的设计理念和方法、以及计算机软硬件的更新使得钢结构设计日益复杂,节点变得越来越复杂[5,6],对节点的装配精度、结构强度等要求也越来越高,传统的节点加工与装配方法已越来越不适应这些要求[7]。因此,有必要从工程实际出发,运用现代设计理念与手段研制新的节点自动装配系统。

本文以某工程项目中的一类钢结构复杂节点为研究对象,设计一种空间钢结构复杂节点的自动装配系统,即开发一个集虚拟仿真、自动定位、自动装配、焊接及检测为一体的智能化装配平台,通过自动控制技术和多自由度机械结构实现节点的自动装配,取代传统节点装配中的复杂工装。自动装配系统的应用将大大提高节点装配精度和工作效率,提高钢结构节点的成品品质,对钢结构企业和建筑行业降低复杂节点的制造成本、提高生产效率、实现节能减排起到积极作用。

1 空间钢结构复杂节点自动装配机工作原理

图1 某工程项目中的钢结构复杂节点

通过调研、对比分析各类空间钢结构复杂节点的构型特点,从工业设计和工程设计相融合的视角审视空间钢结构曲面造型,研究了节点成形理论,以某工程项目中的空间钢结构和节点为例,如图1所示,节点是空间桁架的联接枢纽,采用焊接连接。其中,单个钢结构节点重达130 kg,分别由上下两个6边形平板外延6个支腿;6个支腿的截面为标准的矩形方管口,但位姿各异;为保证矩形方管口的标准形状,6个支腿的上下表面必然是形状各异的过渡曲面,实际加工中变得更加复杂。该项目中共有200个独立节点,且每个节点的支腿(牛腿)连接方向和扭曲角度各不相同,因此无法采用同一个工装或模具。若采用铸钢节点,则每个节点都需要单独开模,模具重复利用率低、成本高;采用焊接节点,则每个节点都需要不同的工装,传统节点装配主要依靠三维模型借用装配工装进行手工定位,定位精度低、工装成本高、装配效率低。因此,有必要从工程实际出发,运用现代设计理念与手段研制新的节点自动装配系统。

根据上述节点的基本特征,建立了用于装配的装配机机械模型(图2),图中,左侧为方位回转机构,可实现360°旋转,作为钢结构节点自动装配的工作平台;右侧是一个5自由度机构(3T2R),通过一个机械手和定位板提供给节点支腿标准位姿,作为节点支腿的焊接工装,装配机末端执行器为定位板。节点自动装配机含有6个自由度,即6个运动关节,由底座、平行机构、旋转机构和转盘机构等部分组成。平行机构可采用模块化设计,用于预装机的x、y、z轴向运动,平行机构由丝杠、滑台、导向支撑座、轴承座、涡轮减速器、200 W的电机等部件组成,行程约350 mm,移动速度约6 mm/s,涡轮减速器带自锁功能,单独的平行机构模块含有一个自由度;旋转机构包含100 W的电机、带自锁功能的涡轮减速器、靠山板、连接板等,行程为-20°~20°,转动速度约为 2°/s,此机构包括两个自由度;转盘机构由减速箱、400 W的电机、转盘、定位夹具等组成,其旋转行程在0~340°之间,旋转速度约2.5°/s,此机构包括一个自由度。

图2 空间钢结构复杂节点自动装配机

2 自动装配机的位姿正解

已知通过机器各关节的旋转角度,计算机器末端执行器的位姿,即为机器的正运动学分析[8]。按照Denavit-Hartenberg方法[9]研究自动装配机机械手的运动,图3中的定位板为装配机的末端执行器,即为装配机的机械手。在每一个运动关节上建立坐标系,如图2所示,用4×4的齐次变换矩阵来描述各个运动关节相对于前一运动关节的空间位姿关系,从而导出末端执行器相对于参考系位姿,最终建立定位板的运动学方程。

图3 装配机相关坐标系的建立

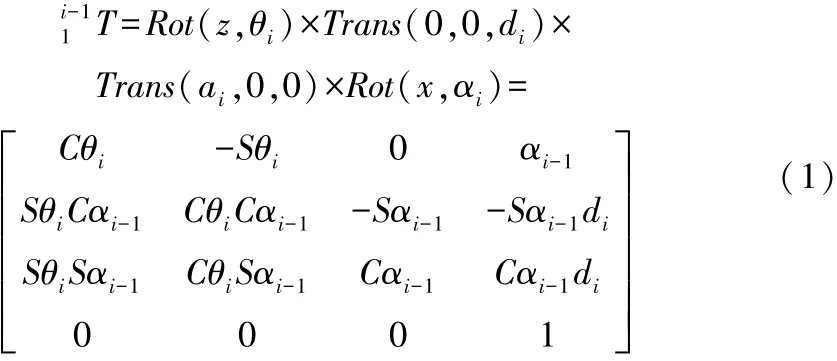

用齐次变换矩来描述第i坐标系相对于第i-1坐标系的位置和姿态,将各运动关节变换矩阵相乘就得到了总变换矩阵T,公式如式(1)所示,该矩阵描述了末端执行器在基坐标系中的位置和姿态,即前3列为末端执行器相对于基座标系的姿态,第4列为末端执行器相对于基坐标系的位置。

表1为按照Denavit-Hartenberg方法表示装配机末端执行器的位姿是所需的装配机自身的相关参数。

表1 D-H参数表

将表中参数导入式(1),求出各个运动关节的变换矩阵,如下所示:

式中:C表示余弦符号COSθ;S表示正弦符号SINθ。将各个运动关节矩阵连乘得到

式中:C1是COSθ1的缩写,S1是 SINθ1的缩写等,将已知值 θ1、θ2、θ3、d2、d3代入式(7),得:

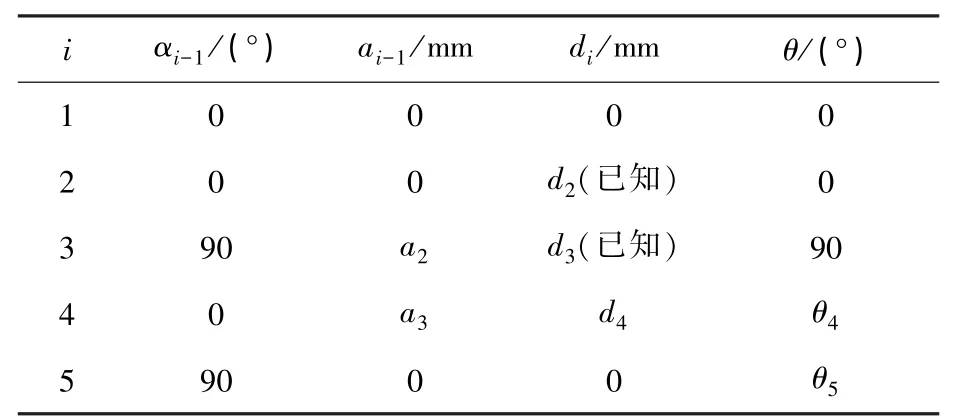

3 自动装配机的位姿逆解

逆运动学分析是已知末端执行器的期望位姿,需要计算各个关节的旋转角度,从而使末端执行器达到期望的位姿[8]。假设定位板的期望位姿如式(9)。

联立式(8)与式(9),得:

平行机构x方向位移量 a2=px,

平行机构 y方向位移量 d4=-py-d3,

平行机构 z方向位移量 a3=pz-d2,

旋转机构机械手旋转角度θ4=Atan2(nz,-nx),

旋转机构机械手俯仰角度θ5=Atan2(-nx,ox),

式中:Atan2(y,x)是一个双参变量的反正切函数。

至此,求解装配机逆解时所建立的方程可直接驱动装配机达到每一个位置。

4 实验验证

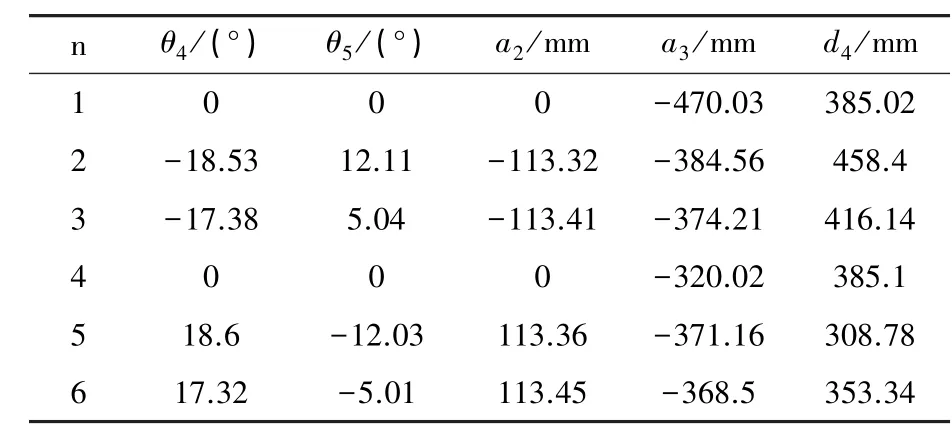

为了探究所提出的装配系统模型与算法的有效性,设计了实验对其进行了验证。所设计的装配机的基本结构参数分别为d2=385 mm,d4=730 mm。已知节点各个管口的姿态(亦即装配机靠山板的位姿),利用文中给出的正、逆解算法可得到自动装配机各个关节的理论旋转角度或位移,见表2。利用伺服电机可控、高精度等特性,运用点位控制法在装配机上实现管口已知位姿(图4),对各个关节所做的运动进行测量,得到各个关节的运动数据。测量时可从伺服电机的编码器中取出相关数据,转换后得到各关节的位移量,见表3。

图3 点位控制法实现已知位姿

表2 理论求解得到的数据

表3 实验测量得到的数据

对比表2和表3中的数据发现:已知各个管口的位姿,通过文中提出的正、逆解算法得出的自动装配机各关节的运动量与实验得到的个关节的运动数据很接近,不影响节点的装配精度。其中两个旋转关节的最大偏差角度为0.11°,发生在装配第二个管口时关节5的转动出现偏差;三个移动关节的最大偏差位移为0.1 mm,发生在装配第四个管口时关节4的移动出现偏差。

综上所述,所提出的装配算法可很好的运用于文中提到的空间节点模型,且误差小,装配精度良好。

5 结论

为解决工程项目中一类新型钢结构复杂节点装配时对安装精度和结构强度要求高的问题,研制了一种6自由度空间钢结构复杂节点自动装配机,按照D-H算法及矩阵逆运算相关原理对其的正、逆运动学问题进行了分析,得到了自动控制所需要的各关节相关参数。通过实验验证了装配算法的有效性和正确性,实验表明理论计算结果与实验结果基本吻合,偏差小,可有效用于节点装配系统。所设计的自动装配机可很好地提高节点装配效率和装配精度,减少节点装配时的应力集中,保证了成品节点品质,同时,可有效地提高企业生产效率,降低制造成本。

[1]谭坚,区彤,李松柏,等.钢结构节点研究[J].建筑结构,2011(4).

[2]陈霆.大型体育馆钢结构屋盖的施工关键技术研究[J].山西建筑,2011,37(24).

[3]刘伟,王若竹.钢结构住宅的现状与发展[J].吉林建筑工程学院学报,2008,25(3).

[4]上官磊.基于Java3D的钢结构节点的虚拟装配[D].武汉:武汉科技大学,2010.

[5]宋杰,李阳,张其林,等.杭州国际会议中心巨型铸钢节点试验研究[J].建筑结构学报,2007,98(103).

[6]范重,杨苏,栾海强.空间结构节点设计研究进展与实践[J].建筑结构学报,2011,32(12).

[7]宋雪莲.国产建筑机器人世博建功拼焊六座阳光谷一万多个关键节点[J].中国经济周刊,2010(23).

[8]Saeed B.Niku著.机器人学导论—分析、系统及应用[M].北京:电子工业出版社,2005.

[9]John J.Craig著.机器人学导论[M].北京:机械工业出版社,2006.