大直径重载行星滚柱丝杠径向锻造塑性成形的探讨

2014-09-19张大伟张超赵升吨

张大伟,张超,赵升吨

(西安交通大学机械工程学院,陕西西安 710049)

大直径重载行星滚柱丝杠径向锻造塑性成形的探讨

张大伟,张超,赵升吨

(西安交通大学机械工程学院,陕西西安 710049)

行星滚柱丝杠是一种新型的适用于高速、重载、高精度场合的滚动功能部件,但其大直径丝杠均采用切削加工方法制造,效率低、浪费材料、影响丝杠机械性能。本文提出了利用径向锻造塑性成形大直径重载行星滚柱丝杠的新工艺:连续进给径向锻造成形丝杠、间歇进给径向锻造成形丝杠。阐明了两种工艺成形原理,推导了不同工艺过程中工件运动和锻模的几何参数及个数之间的关系,比较了两种径向锻造成形丝杠的迥异。本文提出的径向锻造工艺可推广应用到其他大直径丝杠、螺杆等螺纹类零件。

径向锻造;行星滚柱丝杠;螺纹零件;大直径;运动特征

0 前言

随着航空、航天、兵器工业以及装备制造业的迅速发展,越来越需要大推力、高速度、高精度、低噪声的高性能、高寿命的滚动功能部件,传统的功能部件和生产方法已经难以满足新的使用要求。行星滚柱丝杠副(PRS,Planetary Roller Screw)是一种新型的传动部件,同滚珠丝杠副相比,行星滚柱丝杠副具有承载能力高、寿命长、加速度和速度高、导程可更小等优点,故其适合于高速、重载、精度要求高的场合[1-3]。

目前市场上的行星滚柱丝杠副以瑞典SKF、瑞士GSA、瑞士ROLLVIS等品牌的产品为主[4-6],我国尚缺少高性能、高精度行星滚柱丝杠生产制造的核心关键技术。而现有的行星滚柱丝杠多采用切削加工方法生产,不仅效率低、浪费材料,而且由于切断金属纤维从而降低了零件机械性能。采用无切削的体积成形方法成形该类零件,不仅成形效率高、节能、节材,是一种绿色制造技术,而且塑性变形可有效增加零件的表面强度,显著提高产品的机械性能。

因此,本文基于已有的装备、工艺基础,探讨解决行星滚柱丝杠的高效高性能成形制造问题,构建了径向锻造成形大直径重型丝杠新工艺构架,阐明了其成形原理,推导了成形过程中模具和锻件应满足的运动关系,确定了工件运动特征和锤头几何参数及数目之间的关系。

1 行星滚柱丝杠研究现状及现有加工工艺

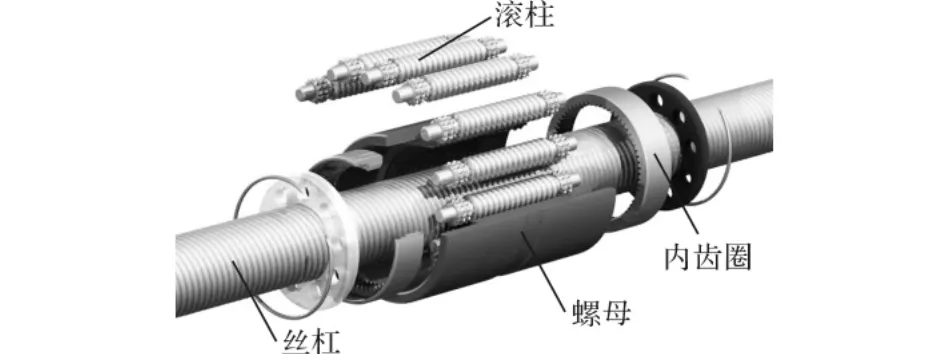

同滚珠丝杠类似,行星滚柱丝杠也是一种可将旋转运动和直线运动相互转化的传动装置,它以滚柱的行星运动取代滚珠丝杠中的滚珠循环,用众多滚柱的螺纹段来支撑负载。滚柱两段齿轮保证行星运动的准确性,使滚柱能在恶劣环境下正常运转。标准型行星滚柱丝杠基本结构如图1所示,为长丝杠、短螺母结构,滚柱与螺母之间无轴向相对运动。

图1 行星滚柱丝杠副结构Fig.1Structure of planetary roller screw

早在上个世纪40年代就出现了循环式滚柱丝杠的发明专利,随后其结构形式不断丰富和完善,至上个世纪90年代行星滚柱丝杠副已发展成为较成熟的系列产品,在航空、航天、船舶、兵器、多自由度机器人等方面广泛应用。

行星滚柱丝杠装配要求严格、成形制造困难,价格昂贵。瑞典、瑞士、美国、德国都有多家成规模的生产行星滚柱丝杠的企业。但高端产品和大部分的市场都被SKF、GSA、ROLLVIS等西方发达国家公司垄断,其核心技术保密,很少见诸文献报道。加州大学戴维斯分校的Velinsky等[2,7,8]阐述行星滚柱丝杠运动学、工作效率等方面的问题,但并未涉及其成形制造。

国内华中科技大学首先对行星滚柱丝杠进行了研究[9],随后天津大学[10]、西北工业大学[11]都对行星滚柱丝杠工作原理展开研究,但都未涉及到其成形制造。西安交通大学系统研究了行星滚柱丝杠副运动特征,确定了基本设计参数,采用传统切削加工工艺制造出行星滚柱丝杠副,如图2所示,并成功应用于160 t压力机上。然而这种加工方法浪费材料、效率十分低下,成本高,滚柱零件质量(螺纹齿轮相对位置)不稳定,性能水平和使用寿命有待提高,缺乏市场竞争力。而国外公开的产品样本中采用滚轧塑性成形方法制造的行星滚柱丝杠直径小于45 mm[6]。

图2 160t压力机用行星滚柱丝杠副Fig.2Planetary roller screw for 160t press machine

采用减材(切削)加工制造行星滚柱丝杠,存在浪费材料、加工工艺不稳定、加工周期长等问题。尤其是高速、重载、高性能的行星滚柱丝杠成形质量难以控制,产品性能、精度保持时间、使用寿命等不稳定,不能很好地满足高速、重载、低噪声及工况恶劣情况下的使用要求。而径向锻造成形工艺是一种局部连续渐进成形方法,不仅成形效率远大于切削加工,而且塑性变形可有效增加零件的表面强度,显著提高产品的机械性能。

2 径向锻造成形大直径丝杠

基于现有的径向锻造技术,提出了两种径向锻造成型大直径重载行星滚柱丝杠的方法:连续进给径向锻造成形丝杠和间歇进给径向锻造成形丝杠。在锤头径向锻打过程中,连续进给径向锻造成形工艺,成形工件边旋转边进给;而间隙进给径向锻造成形工艺,工件仅作旋转运动。

2.1 连续进给径向锻造成形丝杠

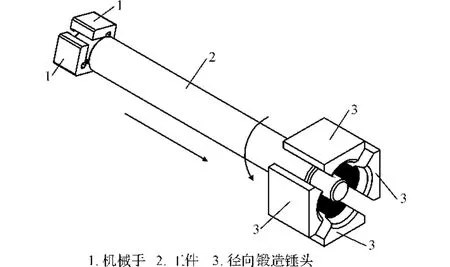

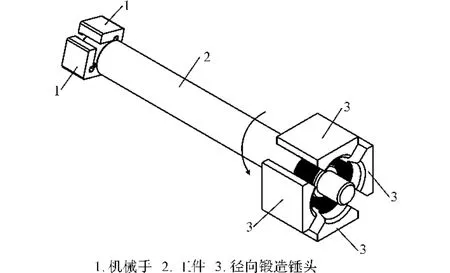

成形原理如图3所示,多个锤头径向同步锻打,锻打间隙工件旋转送进,送进距离较小,成形过程中可根据要求更换机械手夹持端。锤头具有螺纹形状特征,多个锤头的螺纹形状连接组成和所成形丝杠相匹配的内螺纹面。

图3 连续进给径向锻造成形原理图Fig.3Basic forming principle of continuous feeding radial forging

锻打间隙工件旋转角度为θc,送进距离为lc,为了使锤头多次锻打成形的螺纹能够相互衔接,二者之间的关系应满足

式中,P为所成形丝杠的导程。

工件旋转角速度ω和轴向进给速度v应满足

一般旋转角度θc应在式(3)范围内选择

式中,N为径向锻造锤头数目。

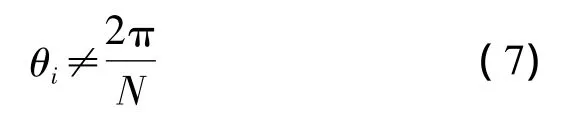

以四锤头径向锻造成形过程为例,其丝杠径向锻造成形过程如图4所示。工件边旋转边送进,锤头打击锻造,使工件上成形丝杠段2/3~ 3/4部分成形出螺纹形状;之后机械手夹持工件另一端,原夹持机械手松开并退出,工件继续旋转并送进,锤头不断打击、提起,使工件上成形丝杠段未成形部分成形出螺纹形状。

图4 连续径向进给锻造成形丝杠过程示意图Fig.4Continuous feeding radial forging forming process for PRS

2.2 间歇进给径向锻造成形丝杠

成形原理如图5所示,工件旋转,多个锤头径向同步锻打,锤头打击范围内成形螺纹形状后,工件快速送进并旋转一定角度,在新的成形区内,工件旋转,锤头径向锻打,直至成形所要求长度的丝杠。快速送进距离不大于锤头有效长度,成形过程中可根据要求更换机械手夹持端。锤头应具有内螺纹形状特征,多个锤头的螺纹形状连接组成和所成形丝杠相匹配的内螺纹面。

图5 间歇进给径向锻造成形原理图Fig.5Basic forming principle of intermittent feeding radial forging

工件间歇送进距离li不大于锤头有效长度la,即

为了使先后径向锻造区域的螺纹能够衔接上,工件间歇送进的同时或间歇送进后径向锻打前工件应旋转角度φ,旋转角度φ应满足

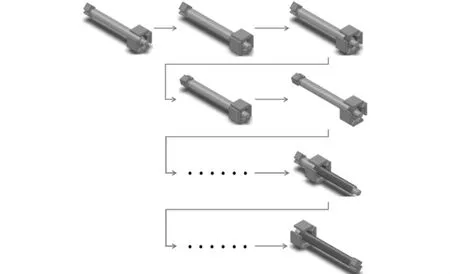

径向锻造时,工件仅作旋转运动。为了使不同锤头锻打成形的螺纹能够衔接,工件旋转角度θi应满足

式中,n为所成形丝杠的头数。

同时为了保证工件周向不留锻造死角,完全成形螺纹形状,工件旋转角度θi应同时满足

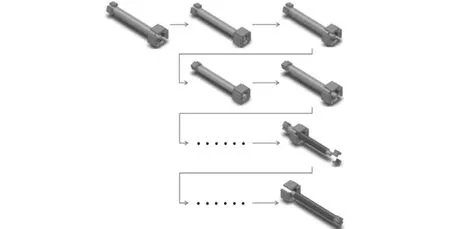

以四锤头径向锻造成形过程为例,其丝杠径向锻造成形过程如图6所示。工件间歇送进,锤头打击锻造,使工件上成形丝杠段2/3~3/4部分成形出螺纹形状;机械手夹持工件另一端,原夹持机械手松开并退出,工件间歇送进,锤头径向打击,完成整个丝杠的成形。

图6 间歇径向进给锻造成形丝杠过程示意图Fig.6Intermittent feeding radial forging forming process for PRS

2.3 两种成形工艺的比较

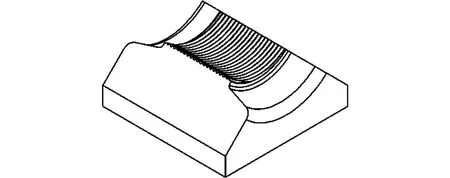

连续径向锻造和间歇径向锻造成形丝杠所用的模具结构是相同的,如图7所示。多个锤头的螺纹形状连接组成和所成形丝杠相匹配的内螺纹面,对锤头轴向位置精度和锻打同步性要求都比较高。由于连续径向锻造成形丝杠时轴向送进距离lc远小于间歇送进径向锻造成形丝杠时的轴向送进距离li,因此前者锤头具有螺纹形状特征的有效长度la可小于后者锤头上螺纹段长度。

图7 锤头结构Fig.7Structure of forging die

同样由于连续径向锻造轴向送进距离较小,塑性变形区域较小,因此成形载荷较小。但进给量小、旋转角度下,控制精度要求高。相比之下间隙进给径向锻造成形丝杠时,接触变形区域就大了许多,成形载荷也会显著增加,可能是前者成形过程的数倍或十几倍以上。但是间歇径向锻造成形的效率远大于连续径向锻造成形。根据公式(6)和(7),间歇进给径向锻造成形丝杠的规格范围受到限制,连续径向锻造成形丝杠规格范围更广泛。

由于丝杠零件径向锻造成形过程中塑性变形仅发生在工件表层区域,因此还可将上述两种径向锻造工艺和中高频感应加热相结合,以成形采用变形抗力大、硬度高、难变形材料的丝杠零件。

3 结论

基于现有的径向锻造技术,提出了两种径向锻造成型大直径重载行星滚柱丝杠的方法。根据螺纹结构和不同成形工艺中工件运动特征,确定了工件轴向送进距离、轴向送进速度、旋转角度、旋转角速度等参数和所成形丝杠几何参数、锤头数目、模具结构等参数之间的关系。相对于间歇进给径向锻造成形丝杠,连续进给径向锻造成形丝杠成形载荷小、加工范围广,但效率低、控制精度要求高。

[1]刘更,马尚君,佟瑞庭,等.行星滚柱丝杠副的新发展及关键技术[J].机械传动,2012,36(5):103 -108.

[2]Velinsky S A,Chu B,Lasky T A.Kinematics and efficiency analysis of planetary roller screw mechanism[J].Journal of Mechanical Design,2009,131(1): Article ID 011016,8 pages.

[3]Karam W.Mare J C.Modelling and simulation of mechanical transmission in roller-screw electromechanical actuators[J].Aircraft Engineering and Aerospace Technology,2009,81(4):288-298.

[4]道臣科技发展有限公司.瑞士GSA行星滚柱丝杠[EB].http://www.doson-inc.com/download.asp,2012-02-16.

[5]SKF Group.Roller Screws[EB].http://www.skf.com/files/779280.pdf,2012-08-19.

[6]Rollvis Swiss.Satellite Roller Screws[EB].http:// www.rollvis.com/EN/resources/Catal-01-01-2008-AN.pdf,2012-08-29.

[7]Jones M H,Velinsky S A.Kinematics of roller migration in the planetary roller screw mechanism[J].Journal of Mechanical Design,2012,134(6).

[8]Jones M H,Velinsky S A.Contact kinematics in the roller screw mechanism[J].Journal of Mechanical Design,2013,135(5).

[9]靳谦忠,杨家军,孙健利.行星式滚柱丝杠副的运动特性及参数选择[J].制造技术与机床,1998,(5):13-15.

[10]赵英倪洁,吕丽娜.滚柱丝杠副的啮合计算[J].机械传动,2003,20(3):34-36.

Discussion of plastic forming process for large diameter planetary roller screw using radial forging

ZHANG Da-wei,ZHANG Chao,ZHAO Sheng-dun

(School of Mechanical Engineering,Xi'an Jiaotong University,Xi'an 710049,China)

The planetary roller screw(PRS)is a new mechanical transmission device that is suitable for the working conditions of high-speed,heavy-load and high-precision.However,the large diameter screw in PRS is generally manufactured by machining process.Since the machining process leads to low efficiency,waste of material and poor mechanical properties,a new process using radial forging to plastic form the large diameter PRS was described in this paper,which including continuous feeding radial forging forming and intermittent feeding radial forging forming.The basic forming principles of the two kinds of radial forging processes were illuminated,and the relationship between the movement of workpiece and the geometric parameters and number of forging dies were deduced.The differences between two kinds of radial forging processes were also compared.The radial forging processes presented in this paper can be applied to other large diameter threaded parts.

radial forging;planetary roller screw;threaded parts;large diameter;movement feature

TG316

A

1001-196X(2014)06-0014-05

2014-04-28;

2014-05-18

国家自然科学基金重点项目(51335009);国家自然科学基金(51305334);中央高校基本科研业务费专项资金(XJJ2013035);西安交通大学“新教师科研支持计划”资助项目。

张大伟(1982-),男,西安交通大学机械工程学院讲师。