基于LabVIEW的同步器试验台测控系统

2014-09-18袁晓晨

米 林,袁晓晨,谭 伟

(重庆理工大学汽车零部件先进制造技术教育部重点实验室,重庆 400054)

变速器作为汽车传动系统的核心部件,其性能好坏直接影响汽车的动力性、安全性和乘坐舒适性。因此,变速器质量的提升对汽车质量的提升有重大影响[1]。

同步器是变速器的核心零件之一,可避免换挡时花键齿间的冲击,且使换挡快速准确,从而提高齿轮传动系统的平均寿命[2]。因此,同步器性能的好坏可以决定变速器换挡性能的好坏,其使用寿命的长短可以影响变速器使用寿命的长短[3]。

汽车是一个由许多零部件组成的复杂的机械系统。由于汽车机械系统的复杂性和同步器工作过程的复杂性,同步器工作过程尚不能通过理论计算或者仿真的手段来进行准确的分析,只有通过试验的手段才可得到更贴近实际情况的结果。因此,开发一套同步器性能测试试验台具有较大的现实意义。

1 试验台结构及原理

同步器试验台由主驱动电机驱动整车惯量飞轮旋转,并通过主轴、传动轴将整车惯量传递到同步器安装箱中的同步器上,从而模拟主轴转速和整车转动惯量。根据不同的换挡挡位的转动惯量来调整安装第一、第二惯量飞轮的大小,第一、第二驱动电机根据不同的换挡挡位调整转速,从而模拟2个挡位齿轮的转速和转动惯量。

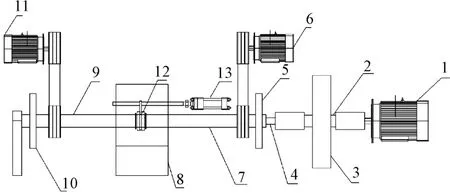

本试验装置通过具有上述结构的试验同步器,能模拟同步器在相邻两挡换挡过程中的转动惯量及输入转速,实现了一次安装就可完成相邻两挡同步环的测试,效率更高。试验结构台见图1。

图1 试验台结构

换挡执行机构由液压系统驱动,通过油缸的前进与后退来控制换挡执行机构的挂挡、摘挡动作。液压系统压力的大小决定换挡执行机构换挡力的大小,油缸的运动速度决定机械手的换挡速度。

为满足同步器试验台的需求,考虑驱动电机的稳定性和测控系统的兼容性,选择ABB公司QABP系列的变频调速三相异步电机作为驱动电机,型号为 280S4A,160M4A;额定电压为3AC380V;额定功率75 kW,11 kW;额定转速为1480 r/min,1460 r/min;额定转矩为 478 N·m,70 N·m。

2 测控系统硬件设计

在试验过程中,测控系统需要实时采集,包括换挡位移、润滑油油温、同步扭矩、转速、换挡力、轴向力等同步器的各项参数。通过这些数据来分析同步器的性能。测控系统还将控制电机的转速、换挡力、换挡位移和润滑油油温等参数,这样可以在不同的条件下对同步器试验进行实时控制[4]。

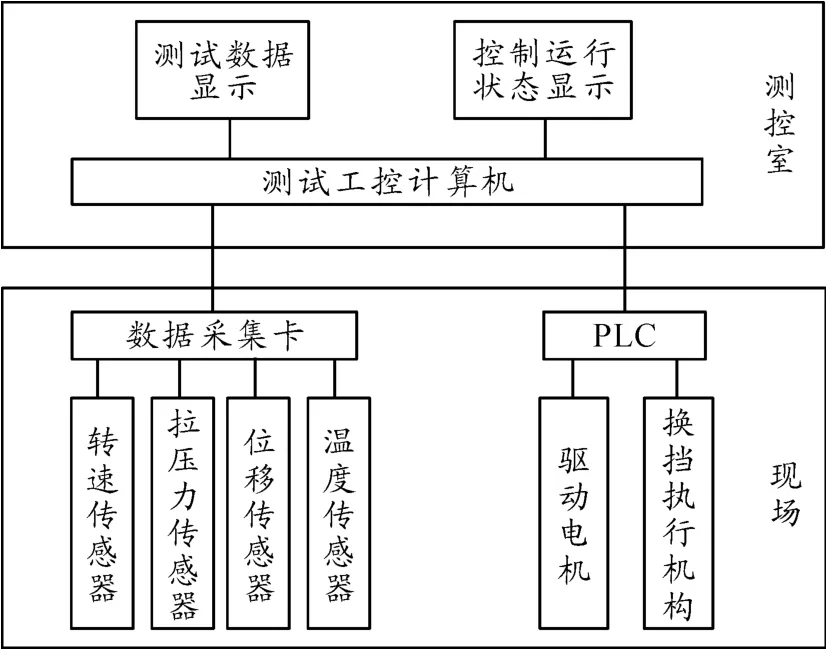

测控系统主要由变频器、工业控制计算机、数据采集卡、PLC和各种传感器组成(见图2)。测量控制室主要放置工业控制计算机和控制操作平台;现场控制部分主要放置PLC、变频器和数据采集卡等。

图2 测控系统原理图及布局

测控系统以工业控制计算机为中心,共有2路信号进行传递[5]。

第1路是对数据进行检测。温度传感器测得的温度信号、编码器测得的转速信号、位移传感器测得的位移信号及拉压力传感器测得的力信号传给数据采集卡,然后数据采集卡将信号进行转换,最后传递给工控机进行处理、显示。

第2路是对试验台进行控制。工控机和PLC之间通过Profinet通讯协议进行通讯。试验员根据现场环境和试验样件的需求通过工控机向PLC发出控制命令,PLC对变频器进行控制,从而控制驱动电机的转速等。PLC同时控制换挡执行机构的位移、换挡力。

该试验台需采集转速、温度、力、位移等信号,需选购的传感器包括编码器、温度传感器、拉压力传感器、位移传感器等。传感器具体选用情况如下:

编码器:驱动变频电机由变频器进行实时精确控制,这就需要得到电机轴的转速信号。本试验台选用倍加福(P+F)增量式编码器,型号为RHI58N,这种增量型编码器的兼容性好。

温度传感器:在试验过程中,为准确监测变速器油液温度,需使用温度传感器。该试验台选用铂测温电阻Pt100,三线制接口。

根据测控系统原理可知数据采集系统需要对3路转速信号、1路温度信号,1路位移信号、3路拉压力信号进行数据采集。考虑和工控机系统的兼容性等因素,分别选用研华公司生产的一块脉冲计数卡PCI-1780U用于对转速信号的采集,一块A/D转换卡PCI-1711用于对温度、拉压力、位移信号的采集。

PCI-1711数据采集卡是研华公司开发的一款PCI总线多功能卡。该数据采集卡拥有功能多、成本低等特点。PCI-1711数据采集卡具有16通道单端模拟输入,而且每个通道的A/D转换精度是12位,采样频率最高可达100 kHz。该型号数据采集卡完全可以满足对换挡力、润滑油温度、同步位移等数据的检测要求。而且数据采集卡自带了LabVIEW的驱动程序,在LabVIEW平台中可以直接调用驱动函数进行数据采集系统的开发。

PCI-1780U数据采集卡是研华公司生产的PCI总线计数卡。该数据采集卡拥有8个独立16位计数器和8个可编程时钟源,拥有最高20 MHz的输入频率,完全可以满足转速的测量要求。

本试验台的输入量和输出量都比较少,而且对试验设备的控制要求相对简单,通信网络并不复杂,因此可以选用相对简单的PLC模块,只需选用电源模块、CPU模块、信号模块和接口模块即可。本试验选择的CPU模块是西门子S7-300系列的CPU315-2PN/DP。

3 测控系统软件设计

测控系统是试验台的关键部分,软件则是测控系统的灵魂。本试验台测控系统以工业控制计算机为核心,以LabVIEW虚拟仪器为开发平台。

LabVIEW是一种用图形化编程语言代替文本编程语言的应用程序。与基于文本的程序语言相比具有简单、易学、可以模块化编程的特点。Lab-VIEW程序被称为虚拟仪器,这是因为它的很多界面控件和操作方法都模拟了现实世界中的仪器。LabVIEW还包含了大量的用于数据采集、显示、分析与储存的工具和函数[6-8]。

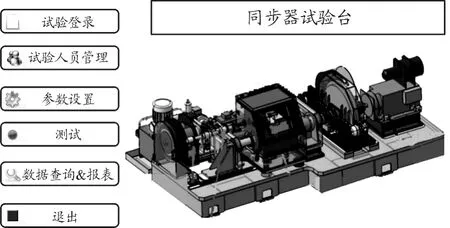

试验台测试系统软件分为上位机监测软件和下位机控制软件。工控机(上位机)采用LabVIEW软件对测控系统进行开发,主要负责控制参数的设定和试验数据采集、显示、分析和存储等;下位机控制软件主要负责变频器、换挡执行机构和各种开关的控制,是现场控制的核心部分。试验管理软件系统框架见图3。

同步器试验台的测试过程共分测试前数据设置、测试和测试后数据处理3个阶段。测试前数据设置阶段主要包括对传感器的标定和参数配置;测试阶段的主要工作是对驱动电机、换挡执行机构的控制和数据的采集;测试后数据处理阶段主要包括数据的储存和处理等功能[9]。

图3 试验管理软件系统框架

传感器的标定:对位移、力、转速和温度等传感器系数进行标定,目的是对传感器进行校核,以保证试验台的检测精度。

参数配置:对同步器两挡齿轮转速转矩及功率的设定,目的是设定实验的加载量。每次试验前试验员要根据测试样件的规格进行相关参数的设置工作。通过这种方式来确保测试程序在检测不同的样件时都能正确地进行测试工作,从而提高试验效率。

数据处理:同步器试验台的测试软件对滤波实时采集到的数据信号进行处理。

测控系统软件主界面(图4)包括试验登录、试验人员管理、参数设置、测试、数据存储等6个模块。测控系统软件主界面简洁大方,操作简便,具有很好的人机交互性。

图4 测控系统软件主界面

进入该测控软件主界面后,为了保证试验安全,试验人员需要点击试验登录,输入程序已经存储的用户名和密码,登录成功后才能进行试验。为方便试验人员的管理以及试验数据的存储,在试验管理模块中,验证为管理员的用户可以对试验人员进行添加和删除。试验登陆后,需按照相应的变速器台架试验规范对试验参数进行设置。此时,点击“测试”,即可进入测试界面,开始试验。

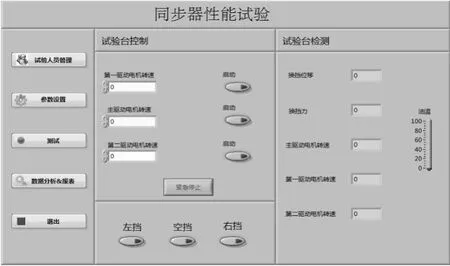

测控系统主程序界面(图5)从功能上分为3个部分。最左面是一系列同步器性能试验时需要的各种功能按钮,点击后进入参数配置、数据查询和报表生成等界面。中间是试验台控制部分,控制各种驱动电机的转速转矩和换挡执行机构的运行。最右侧是试验台检测部分。检测量就是试验台需要测试的试验数据,即转速、润滑油温度、换挡位移和换挡力等。

图5 测控系统主程序界面

4 试验结果

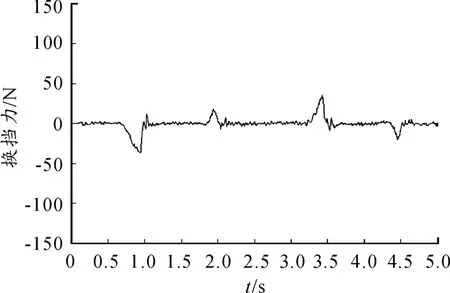

在同步器性能测试试验台上对同步器进行换挡性能试验,同时实时采集换挡过程中的换挡力。从图6可以看出同步器换挡阶段产生了2个波峰:第1个波峰对应同步器二次拨环的力,冲击力度不大,仅使换挡力有轻微的振荡;第2个波峰处换挡力出现回落的情况,这是由拨转的阶跃振动引起的,系统振动的动态响应会对同步器形成激振。由图6可知:采集的数据符合理论分析结果,能够完成同步器性能测试试验。

图6 换挡力曲线

5 结束语

本文设计了同步器性能测试试验台测控系统,详细阐述了试验台的机械结构和测控系统软硬件结构。该同步器性能测试试验台的优点是一次安装就可完成相邻两挡同步环的测试,效率更高,并且能实时测得同步器换挡过程中的各项参数,自动化程度较高,应用前景广阔。

[1]陈亚辉.基于模糊控制的工程车辆自动变速系统研究[D].西安:长安大学,2008.

[2]徐达伟.变速器用同步器同步时间计算研究[J].北京汽车,2011(2).

[3]李靖.机械式变速器用同步器同步性能测试试验台的设计与研究[D].武汉:武汉理工大学,2011.

[4]何莉,张为公.基于VxWorkS的汽车同步器试验台控制系统[J].测控技术,2009,28(11):40 -44.

[5]张鸿飞.单片机控制同步器综合试验台研究[D].长春:吉林大学,2013.

[6]史利娟.基于LabVIEW的切削力监控系统[J].北京工业职业技术学院学报,2008(3):22-24.

[7]蒋晶.基于LabVIEW的焊接质量在线检测分析系统[D].武汉:武汉理工大学,2010.

[8]李理.基于LabVIEW的机械式变速器同步器性能试验台的设计[J].汽车零部件,2013(5):66-68.

[9]龚宗洋,张为公.机械式汽车变速器同步器试验系统研制[J].工业仪表与自动化装置,2005(5):60-62.