镍铁-立方氮化硼复合电刷镀工艺研究

2014-09-18王照锋

王照锋

(河南职业技术学院,河南 郑州 450046)

镍铁-立方氮化硼复合电刷镀工艺研究

王照锋

(河南职业技术学院,河南 郑州 450046)

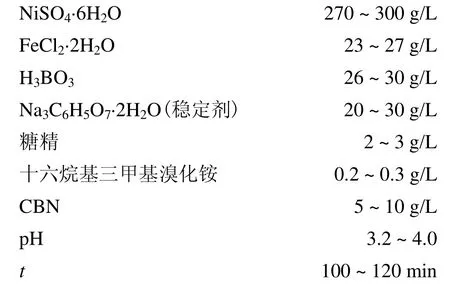

通过复合电刷镀在20钢基体表面制备镍铁-立方氮化硼(CBN)复合镀层。研究了施镀电压、镀液温度及镀笔速率对复合镀层中CBN含量的影响,分析了镀层中CBN含量与耐磨性之间的关系。复合电刷镀NiFe-CBN的镀液组成和最佳工艺条件为:NiSO4·6H2O 270 ~ 300 g/L,FeCl2·2H2O 23 ~ 27 g/L,H3BO326 ~ 30 g/L,Na3C6H5O7·2H2O 20 ~ 30 g/L,糖精 2 ~ 3 g/L,十六烷基三甲基溴化铵0.2 ~ 0.3 g/L,pH 3.2 ~ 4.0,电压14 V,温度50 ℃,镀笔速率15 m/min,时间100 ~ 120 min。在最佳工艺下所得镀层的CBN质量分数为9.8%,显微硬度为770 HV,耐磨性和结合力良好。

镍铁合金;立方氮化硼;复合电刷镀;耐磨性

Author’s address:Henan Vocational Technical College,Zhengzhou 450046, China

复合电刷镀是一种新型的电刷镀工艺,制备的复合镀层具有高硬度、高耐磨性等特点。近年来国内外学者开展了大量关于复合电刷镀的研究工作[1-6]。田俊玲等[7]通过镍铁-金刚石复合电刷镀工艺制得高金刚石含量和高耐磨性的复合镀层。李卫红等[8]采用复合电刷镀技术制备了自润滑性能良好的 Ni-PTFE复合镀层。罗建东等[9]制备了硬度高和耐磨性好的 Ni-P-SiC复合镀层,主要用于拉深模具中。众所周知,立方氮化硼(CBN)具有硬度高、热稳定性好和耐磨损性能优越等优点[10]。一般情况下,CBN微粒与镀层金属之间并非化学冶金结合,容易出现松动,甚至脱落等现象。因此CBN微粒较少用于制备复合镀层。本文在镀前对CBN进行表面活化和敏化处理,使其表面形成金属钯质点,增强了镀层金属与CBN微粒之间的结合力,并对复合电刷镀镍铁-立方氮化硼的工艺参数进行优化,获得了高硬度、高耐磨性的 NiFe-CBN复合镀层,以满足工程应用的需要。

1 实验

1.1 材料与设备

以直径45 mm、厚10 mm的20钢为基体材料,采用 SD-30B型刷镀电源和不溶性石墨阳极进行电刷镀。镀液采用上海仪纯实业有限公司DL-1型电热器加热,水浴保温。

1.2 工艺流程

砂纸打磨—丙酮除油—冲洗—电净(试样接负极)—冲洗—活化(试样接正极)—冲洗—电刷镀—冲洗—镀后处理—冲洗—干燥。

1.3 立方氮化硼的预处理

立方氮化硼的粒度为100 ~ 150目,其预处理过程包含磁选、净化、敏化和活化。具体为:先对CBN进行磁选,随后置于10%(质量分数)的稀硝酸中煮沸20 ~30 min,冷却后用蒸馏水冲洗至中性;用 18 g/L SnCl2·2H2O + 40 mL/L 盐酸(密度 1.19 g/mL)溶液进行室温敏化,时间5 min;用蒸馏水冲洗至中性后,采用0.2 g/L PdCl2+ 35 mL/L盐酸(密度1.19 g/mL)溶液在室温下进行活化,时间2 min;用蒸馏水冲洗至中性并烘干后浸泡在镀液中。

1.4 配方与工艺

1.4.1 电净

1.4.2 活化

1.4.3 电刷镀

1.5 性能检测

1.5.1 氮化硼含量

采用Genesis 60s能谱仪(EDS)测定镀层中立方氮化硼的质量分数。

1.5.2 耐磨性

采用河北宣化材料试验机厂的MM-200型磨损试验机测定。采用室温环块式干滑动摩擦,对磨环材料为直径45 mm的Cr12钢,其硬度为760 HV,载荷为50 N,对磨环转速为400 r/min,磨损时间为20 min。试验前后,均用丙酮超声清洗试样12 min。按下式计算磨损率:

式中,w为磨损率,m为磨损损失质量,m1、m2为刷镀前、后试样的质量。

1.5.3 显微硬度

利用上海泰明光学仪器公司的 HX-500型显微硬度计测定镀层的显微硬度,载荷为100 g,停留时间为30 s,随机测定5个点,取平均值。

1.5.4 厚度和结合力

用上海沪粤明科学仪器有限公司的 HCC-18型磁性测厚仪测定镀层厚度。采用锉刀试验法测定镀层的结合力。

2 结果与讨论

2.1 电压对镀层CBN含量的影响

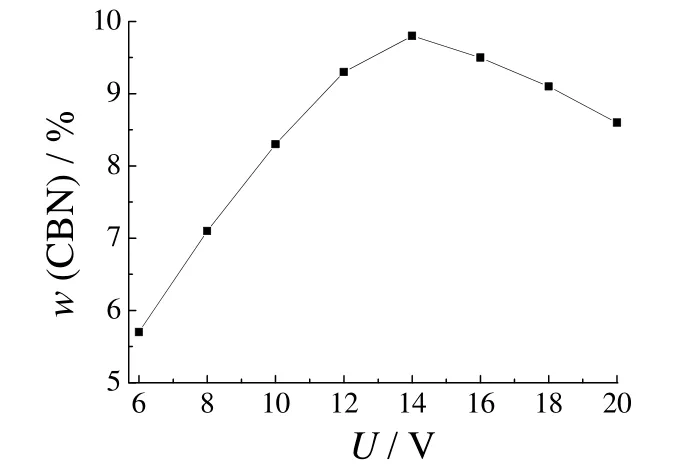

图1为温度50 ℃、镀笔速率15 m/min时,复合镀层中CBN含量随施镀电压变化的关系曲线。

图1 电刷镀电压对镀层CBN含量的影响Figure 1 Effect of electro-brush plating voltage on CBN content in coating

从图1可知,随施镀电压增大,镀层的CBN含量先增大后减小。这是因为施镀电压较低时,提高施镀电压有利于CBN颗粒的沉积。但电压增大到14 V以后,随电压升高,电流密度也增大,此时CBN沉积速率的增大幅度小于镍沉积速率的增大幅度,从而使镀层中CBN含量相对降低。因此,选择镀层中CBN含量较高的14 V作为下一轮试验的电压。

2.2 温度对镀层CBN含量的影响

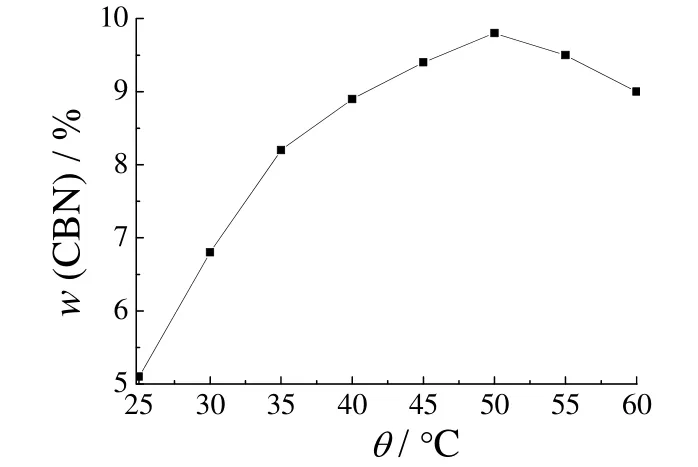

图2为施镀电压为14 V、镀笔速率为15 m/min时,镀层中CBN含量随镀液温度变化的关系曲线。

图2 镀液温度对镀层CBN含量的影响Figure 2 Effect of electro-brush plating temperature on CBN content in coating

从图2可以看出,随镀液温度升高,镀层中CBN含量增大;50 ℃时,镀层中CBN含量达到最大;继续升温,镀层CBN含量略有下降。这是由于增大镀液温度,也就加快了镀液中CBN粒子的热运动,吸附在阴极上的CBN数量也必然增加,镀层中的CBN含量随之增大。镀液温度为50 ℃时,吸附在阴极上的CBN粒子数量达到饱和,并且随CBN粒子热运动的加快,一部分吸附在阴极上的粒子被碰撞掉,因此镀层中CBN的含量开始减少。因此选择电刷镀温度为50 ℃。

2.3 镀笔速率对镀层CBN含量的影响

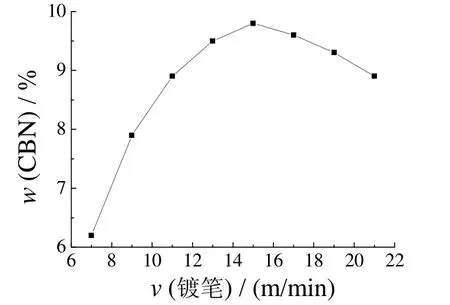

图3所示为施镀电压14 V、镀液温度50 ℃时,镀层中CBN含量随镀笔速率变化的关系曲线。

图3 镀笔速率对镀层CBN含量的影响Figure 3 Effect of moving rate of plating pen on CBN content in coating

从图3可知,随镀笔速率增大,镀层CBN含量先增后减。这是由于随镀笔速率增大,CBN粒子撞击工件表层的机率增大,CBN颗粒被埋入基质镀层的机率也增大;但镀笔速率过高时,CBN颗粒在没有被埋牢之前又被镀笔包套抹掉。因此选择15 m/min作为施镀的镀笔速率。

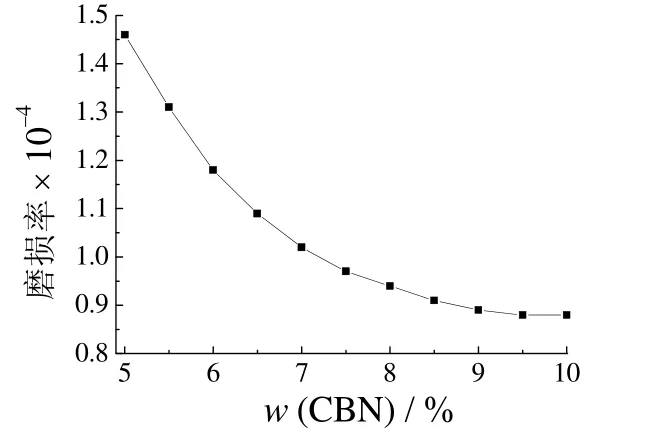

2.4 镀层中CBN含量对镀层耐磨性的影响

图4为NiFe-CBN镀层的耐磨性随镀层CBN含量变化的关系曲线。

图4 CBN含量对镀层耐磨性能的影响Figure 4 Effect of CBN content in coating on wear resistance of coating

由图4可以看出,随镀层中CBN含量增大,镀层的磨损率降低,耐磨性能改善。这是由于CBN硬质颗粒的加入提高了镀层的显微硬度,同时CBN硬质颗粒暴露在磨损表面上,可承受较多的应力,有效抵抗了配副件所产生的微切削,提高了镀层的耐磨性。

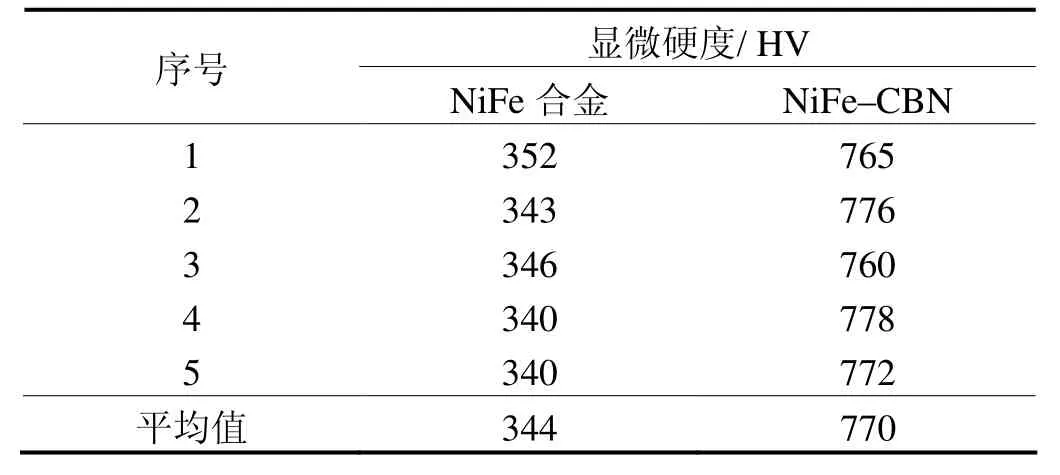

2.5 镀层的显微硬度、厚度和结合力

在最佳工艺条件下制备的NiFe合金和NiFe-CBN复合镀层的显微硬度见表1。与NiFe合金镀层相比,NiFe-CBN复合镀层的显微硬度提高了1倍。

表1 复合镀层的显微硬度Table 1 Microhardness of composite coating

采用测厚仪测得镀层厚度约为0.2 mm。用锉刀在刷镀的镀层表面沿45°角锉磨,镀层未出现起皮或脱落现象,说明 NiFe-CBN复合镀层与基体之间结合得较好。

3 结论

(1)复合电刷镀 NiFe-CBN的最佳工艺条件为:施镀电压14 V,施镀温度50 ℃,镀笔速率15 m/min。

(2)在最佳工艺条件下施镀 100 min所得 NiFe-CBN复合镀层中CBN的质量分数为9.8%,显微硬度约为770 HV,厚度为0.2 mm,耐磨性和结合力良好。

:

[1]于金库, 赵玉成, 高聿为, 等.复合电刷镀 Ni-金刚石的工艺研究[J].金刚石与磨料磨具工程, 2001 (2): 7-9.

[2]陈晓文, 戴品强, 何斌, 等.可溶性阳极电刷镀纳晶 Ni-P-SiC 复合镀层的耐磨损性能[J].电镀与涂饰, 2008, 27 (12): 17-19, 24.

[3]黄婉娟, 顾卓明, 孙达章.复合电刷镀装置和工艺研究[J].江苏大学学报(自然科学版), 2002, 23 (6): 30-33.

[4]HU H B, TU J P, MEI Z, et al.Adhesion strength and high temperature wear behaviour of ion plating TiN composite coating with electric brush plating Ni-W inter layer [J].Surface and Coatings Technology, 2001, 141 (2/3):174-181.

[5]于锦, 李汉, 魏忠鼎, 等.电刷镀 Ni-P/纳米 WC复合镀层工艺及性能研究[J].材料保护, 2008, 41 (10): 51-53.

[6]廖磊, 刘锦云, 张书, 等.紫铜基体上组合电刷镀厚镍层的工艺[J].电镀与涂饰, 2012, 31 (1): 23-25.

[7]田俊玲, 赵永涛, 王从曾.镍铁-金刚石复合电刷镀的工艺研究[J].中国表面工程, 2004, 17 (6): 40-42.

[8]李卫红, 周细应, 徐洲, 等.电刷镀Ni-PTFE复合镀层工艺研究[J].电镀与涂饰, 2008, 27 (1): 27-29, 32.

[9]罗建东, 阮锋, 刘慧平.(Ni-P)-SiC复合电刷镀[J].电镀与精饰, 2007,29 (1): 19-21.

[10]杨威, 刘将先, 王帅, 等.高速立方氮化硼砂轮与绿色制造[J].金刚石与磨料模具工程, 2014 (2): 69-72, 78.

Study on nickel-iron-cubic boron nitride composite electro-brush plating process

WANG Zhao-feng

A nickel-iron-cubic boron nitride (CBN)composite coating was prepared on 20 steel substrate by electro-brush plating.The effects of plating voltage, bath temperature, and moving rate of plating pen on the CBN content in composite coating were studied.The relationship between the CBN content in composite coating and its wear resistance was analyzed.The plating bath composition and optimal process conditions are as follows: NiSO4·6H2O 270-300 g/L, FeCl2·2H2O 23-27 g/L, H3BO326-30 g/L,Na3C6H5O7·2H2O 20-30 g/L, saccharine 2-3 g/L, cetrimonium bromide 0.2-0.3 g/L, pH 3.2-4.0, voltage 14 V, temperature 50 ℃, moving rate of plating pen 15 m/min, and time 100-120 min.The composite coating obtained contains 9.8wt% CBN, has a microhardness of 770 HV, and shows excellent wear resistance and adhesion to the substrate.

nickel-iron alloy; cubic boron nitride; composite electro-brush plating; wear resistance

TQ153.2

A

1004-227X (2014)15-0656-03

2014-04-14

2014-06-s09

王照锋(1979-),男,河南淮滨人,硕士,讲师,从事机械工程表面技术研究。

(E-mail)187383001@qq.com。

周新莉]