飞机液压助力器模型分析

2014-09-17周华刚曹春泉余慧玲

周华刚,曹春泉,余慧玲

(中航通飞研究院有限公司系统研究室,广东珠海519040)

现代大型或快速飞机由于操纵面载荷的增大,普遍采用液压伺服作动器推动操纵面偏转,实现飞机的姿态控制。全电传无机械备份的飞机,采用的是电液伺服作动器,该类作动器采用的是内反馈,在考虑伺服系统设计时主要考虑系统的功率、响应速度等参数,一般不会出现系统不稳定的情况;而使用机械备份的电传飞机和使用机械助力系统的飞机,由于使用的是外反馈的伺服作动器,也称助力器,总是会遇到系统参数不匹配导致的系统稳定性问题。这种不稳定现象在苏联制米格-19,国产歼6、歼7、歼8、运8等飞机上都有出现。这种不稳定会使操纵面在助力器的推动下产生低频自激振荡,容易造成附件损坏、接头松动,直接影响操纵系统的使用寿命和工作可靠性;对飞机则会影响飞行品质,严重时甚至影响飞机的飞行安全[1-3]。

据了解,国内设计生产的使用液压助力器飞机,都是先安装了助力器,在试验中发现了不稳定才去考虑匹配的问题,导致飞机的研制周期延长、成本增加。为此,借鉴国内的研制经验和既有成果,构建基于数字平台的飞机操纵面伺服作动系统仿真模型,以数字仿真的方法分析影响系统稳定性的主要因素,在伺服作动器制造和装机前完成仿真分析工作,为样件试制和试验提供初步条件,降低样件设计试验成本。

控制系统的设计,特别是工程应用时通常使用的都是线性化的模型,而助力器由于涉及到液压油的工作问题,其工作是典型的非线性问题。因此本文作者针对此系统建立了非线性模型,并分析了线性模型的不足。

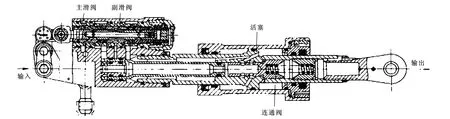

图1是单腔室液压助力器的原理图[4-5]。

图1 单腔式液压助力器原理图

1 仿真模型的建立及结果分析

1.1 常用模型

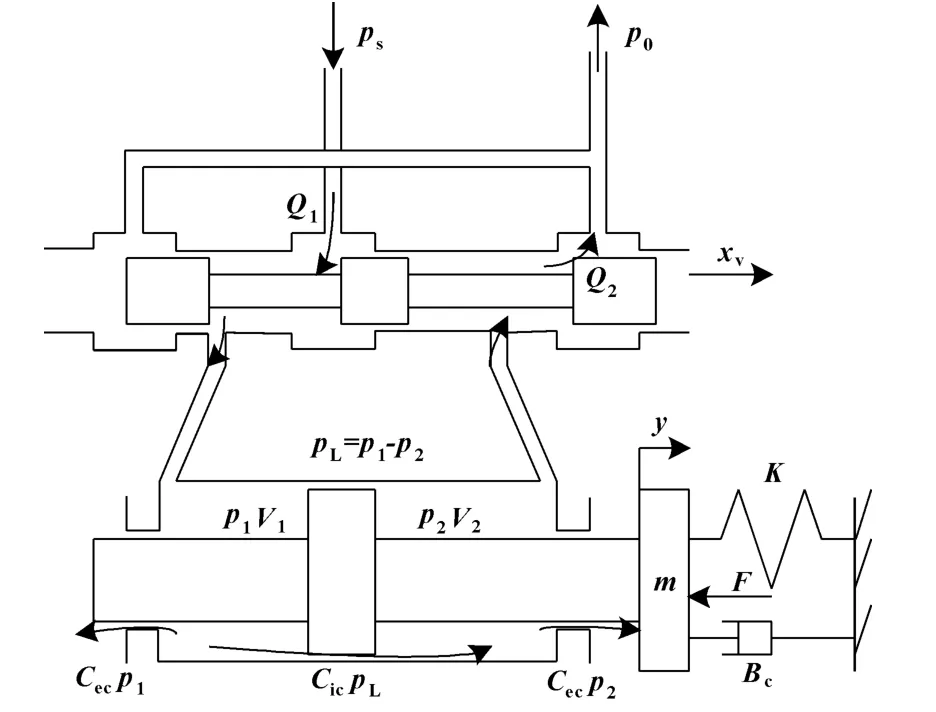

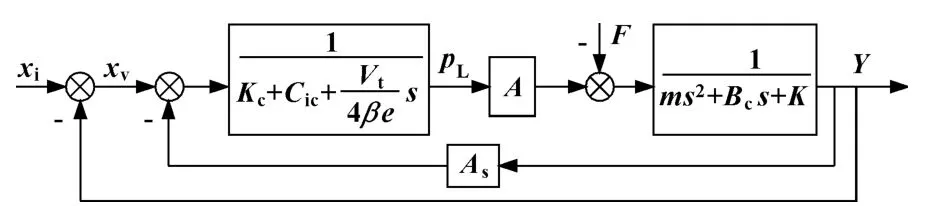

助力器由四通阀和液压缸组成,是最常见的动力机构,其动态特性主要取决于伺服阀、液压缸和负载,其简化模型见图2。在动力机构分析中,假定系统负载为质量、弹簧和黏性阻尼组成的单自由度系统[6-8]。

图2 四通阀控液压缸动力机构

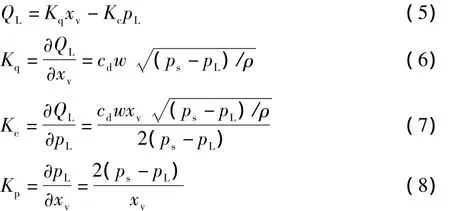

滑阀运动方程

非线性方程

线性化方程

式中:Ki为输入系数;

Kf为反馈系数;

xi为输入信号幅值,m;

xf(Y)为输出信号幅值,m;

cd为流量系数,通过参考资料知其值为0.61~0.62;

xv为滑阀位移,m;

w为滑阀节流窗口面积梯度。若采用整周圆开口,则w=πd,d为滑阀的直径;

ρ为液压油的密度,一般为850~1 200 kg/m3;

ps为液压源的压力;

pL为液压缸活塞两端压力差;

βe为液体体积弹性模量,Pa,一般取1 225~1 372 MPa;

Kq为一般选用零位条件下的计算值 (QL=0,xv=0,pL=0);

Kc为一般使用节流孔来估算,,r是阀芯与阀套之间的径向间隙,可取5×10-6m,μ是液体动力黏度,一般取μ=1.37×10-2Pa·s;

Ctc为总泄漏系数,(m3/s)/Pa,Ctc=Cic+Cec/2;

Vt为液压缸的总液体体积,Vt=A×L,L是活塞的总行程;

m为活塞及负载的总质量,kg;

Bc为黏性阻尼系数,N/(m/s);

K为负载弹簧刚度,N/m;

A为活塞面积,m2;

F为负载力,N。

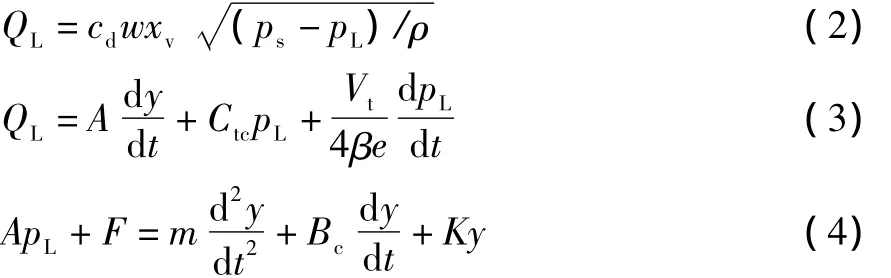

1.2 线性化方程的传递函数

线性化方程的传递函数由图3求出,可推导出活塞输出位移与滑阀位移及负载间的关系。

图3 四通阀控液压缸动力机构方框图

利用频域分析的方法可以判定Kf×Kq/A<2ζhwh系统才是稳定的[9-10]。转换为系统参数就是

即当系统参数满足式 (9)时,系统都能达到稳定。

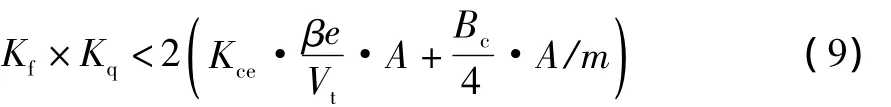

当以参数Ki=0.5,Kf=0.5,F=10 000 N,Kq=0.45(m3/s)/m,Kce=1.7 × 10-11(m3/s)/Pa,A=1.25×10-3m2,m=25 kg,L=0.12 m,Vt=A × L=1.5 ×10-4m3,βe=1 250 ×106Pa,Bc=100 N/(m/s)。进行仿真时,以阶跃输入信号作为输入时,系统的响应及部分参数见图4。从图中可见活塞两端的压力差pL达到了600 MPa,而系统的最大输入压力才能是20.6 MPa;系统的流量达到了1 000 L/min,这些参数使系统在阶跃输入下形成了稳定的输出,但实际的助力系统是不能实现上述的两个参数值的。

图4 线性系统在阶跃输入下的响应

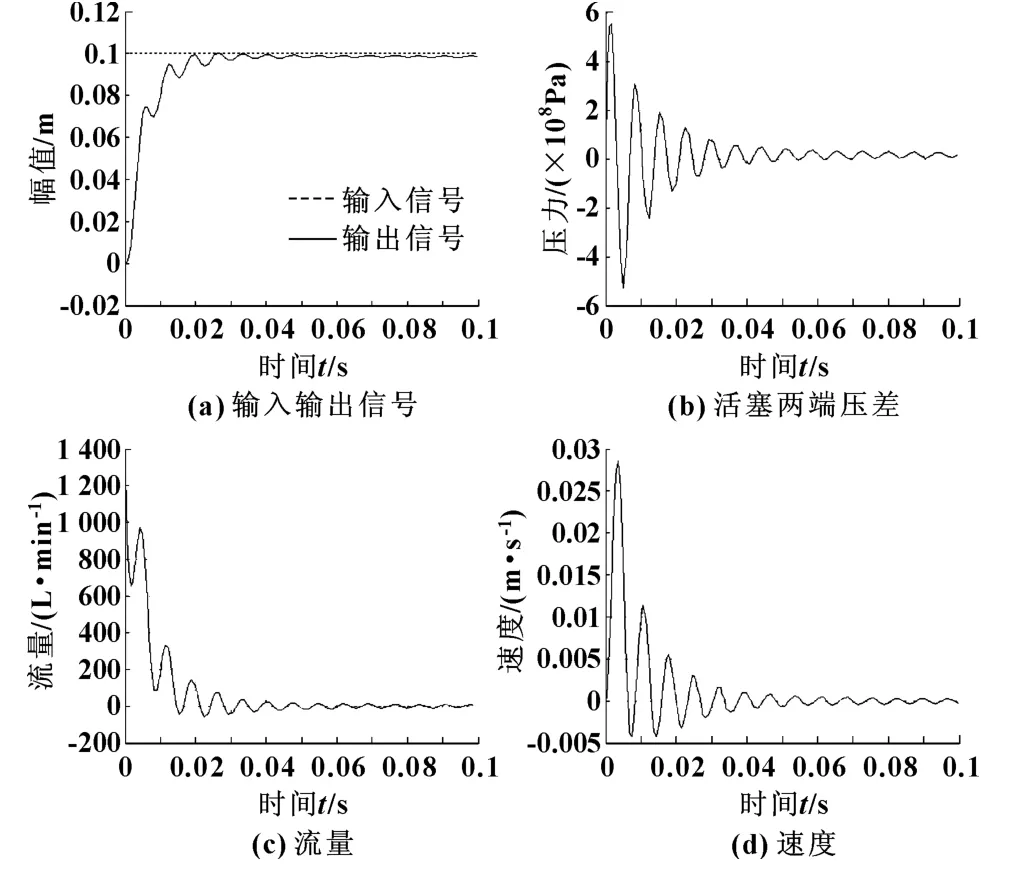

图5为线性系统在多种频率输入下系统的响应。

图5 线性系统在多种频率输入下系统的响应

当输入信号的频率依次从0.1 rad/s、1 rad/s到10 rad/s时,系统都能有稳定的输出,仿真结果见图5。助力器-操纵面系统是一个典型的非线性系统,已经证实了助力器只有在一定频率范围内的输入信号是稳定的,超出该频率范围的输入都不会得到稳定的输出[11-12]。

上述对线性化模型的仿真,从流量、压力和频率响应情况都说明了线性化模型并不能真实反应系统的实际运行情况;因此需要模型进行修正。

1.3 修正后的模型

式 (6)kqxv的表达式已经与流量的非线性表达式 (2)完全相同,这时线性化的方程 (5)却还需要减去KcpL。若KcpL相对Kqxv是很小的,则可忽略不计,若不是相对很小的,则线性化的方程与非线性方程就有较大的误差。

例如:系统为0.06 m/s的稳定输出,需要xv=5.14×10-4m的滑阀开度,其中Kq=0.45(m3/s)/m,Kc=1.5×10-11(m3/s)/Pa,代入式 (5),得到QL=Kqxv-KcpL≈3.07 L/min。

但同样的滑阀开度和同样的负载压差,代入式(2)的流量方程为:

而实际系统需要流量是A˙y=8.33×10-4×0.06×6×104≈3 L/min(不考虑泄漏)。可以看到同样的参数,非线性方程和线性化方程的流量差别很大。

为此建立助力器输入腔和输出腔两者的方程,分别对两腔的液压参数进行仿真和分析。

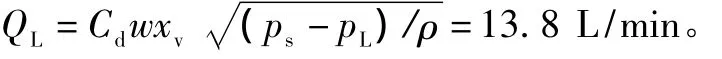

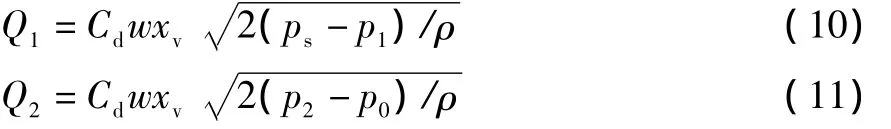

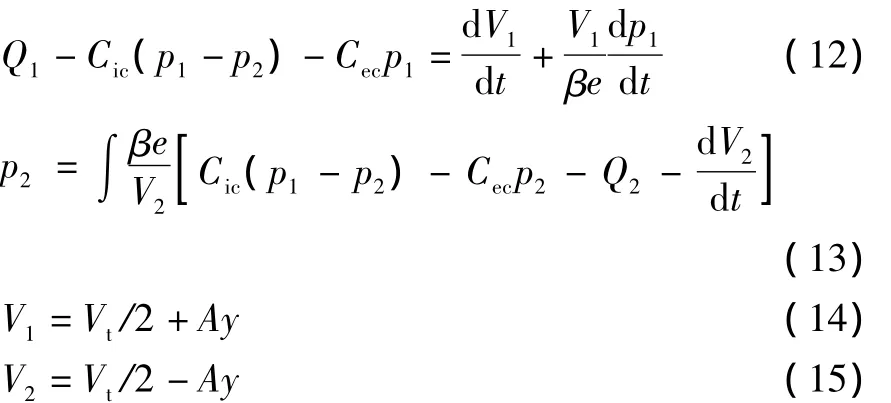

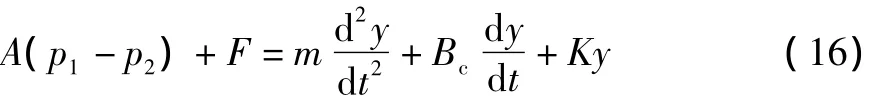

滑阀流量方程:

液压缸连续性方程

动力机构力平衡方程

各项仿真参数为:

Cd=0.62,ps=20.6 MPa,p0=1 MPa,ρ=870 m3/s,βe=1 250 MPa,Cic=1 × 10-13(m3/s)/Pa,A=4×10-3m2,F=30 000 N,Vt=1 ×10-3m3,w=π/400 m。

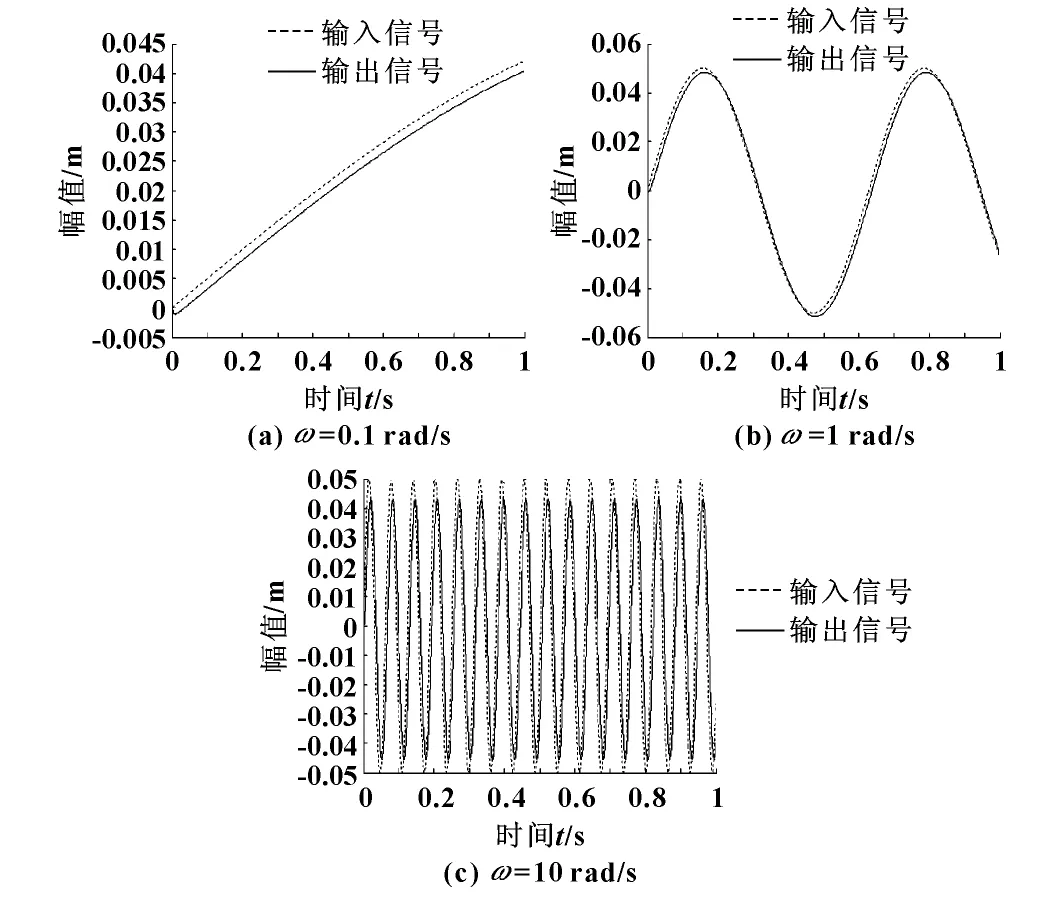

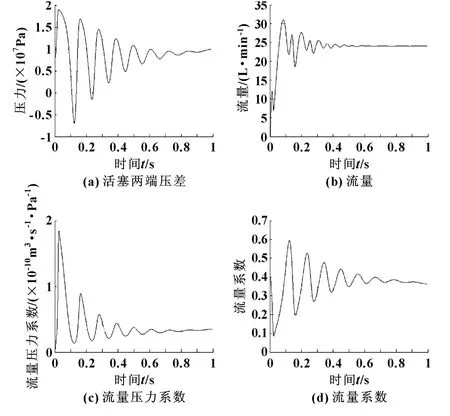

图6为非线性方程仿真结果,可以看出,系统的压差、流量等的变化更能真实反映机构的情况,如压差变化、流量系数、流量压力系数等。系统速度稳定时的流量要求是24在L/min,系统的泄漏系数是Cic=1×10-13(m3/s)/Pa,在10 MPa的压差下,流量是0.06 L/min,总流量与图6中的流量仿真结果24.07 L/min结果一致。这种仿真模型能实时计算流量系数和流量压力系数,图6中的仿真结果特别是稳态值与线性化方程的稳定值要求接近。

图6 非线性方程仿真结果

2 结论

通过分别建立进回油腔的仿真模型,对其参数进行仿真更能反映系统的现实情况。现有的线性化模型在初期设计时有一定的作用,但不能真实体现助力器的工作情况,有一定的误导。根据现有的工作经验,只有建立全系统的非线性及弹性模型,才能真正地对助力器及系统的设计提供一定的参考。

【1】王占勇,祝华远,唐有才.飞机液压助力器的稳定性分析[J].机床与液压,2006,34(1):84 -85.

【2】陈召涛,孙秦.液压助力器动态特性Simulink仿真与优化[J].机械设计与制造,2006(1):96 -97.

【3】杜来林,郑勇.影响液压助力器稳定性的因素及改善措施[J].液压气动与密封,2008(4):17 -19.

【4】吴振顺.液压控制系统[M].北京:高等教育出版社,2008.5.

【5】王春行.液压伺服控制系统[M].北京:机械工业出版社,1987.

【6】郭辉,王平军,郭涛.基于Simulink的飞机液压助力器建模与仿真研究[J].机床与液压,2007,35(9):222 -223.

【7】李培滋,王占林.飞机液压传动与伺服控制[M].北京:国防工业出版社,1979.

【8】林其昌,王新洲.直-9直升机主液压助力器稳定性分析[J].直升机技术.2000(1):32-38.

【9】杨国祯.飞机流体传动与控制[D].西安:空军工程学院,1987.

【10】李永堂,雷步芳.液压系统建模与仿真[M].北京:冶金工业出版社,2003.

【11】Ming-Chang.The Adaptive Position Control of an Electro Hydraulic Servo Cylinder[J].JSMME International Journal,1991(3):370-375.

【12】文韬.某型飞机空中飘摆故障分析及防护措施[J].长沙航空职业技术学院学报,2007(2):33-35.