混凝土泵车臂架精准控制系统的研究

2014-09-17黄罡周余明康小东

黄罡,周余明,康小东

(三一智能控制设备有限公司,湖南长沙410100)

现用的混凝土泵车臂架普遍采用开环控制模式,人们对于臂架的操作控制全凭目测和手感。由于没有臂架的运动速度和位移信息反馈,在使用过程中存在臂架速度控制特性不好的问题,具体表现为当给定量控制量较小时,臂架不动作,当给定量大时,臂架运动剧烈,给操作带来不便。

随着智能化技术的发展和应用,泵送智能化趋势日趋明显[1]。在智能化泵送的应用中,控制程序直接控制臂架布料,可以大大减少工人劳动强度,提高浇筑质量。传统的开环控制模式已经无法满足要求,控制器必须实时检测臂架的运动信息和姿态情况,对臂架的运动进行闭环控制。

检测臂架姿态可以通过在臂架之间安装旋转编码器或在臂架上安装倾角传感器来实现,这两种方式直接对臂架姿态进行检测,没有臂架油缸的位置反馈,不利于油缸的位置控制。此外旋转编码器存在安装和抗干扰能力差等问题,不便于推广应用。

鉴于以上情况,提出通过检测臂架油缸位移来计算臂架姿态和末端位置的方案,可以实现对油缸的闭环控制。内置式的位移传感器检测精度高,稳定性好。

1 系统组成及实现

1.1 臂架控制系统

系统采用半闭环控制模式,通过位移传感器测量油缸的位移,根据臂架间连杆的几何关系间接地求出臂架末端的位置。控制器根据当前接收的操作指令,输出PWM信号,控制多路阀开度,液压缸随即动作,驱动臂架运动。安装在液压缸内的位移传感器向控制器反馈当前油缸的位移,控制器再根据实际值与给定值之间的偏差情况,进行实时调整,实现对油缸的精确控制。

该臂架系统开发了一套数字式臂架油缸。采用磁致伸缩位移传感器实时检测油缸的位移,并由此计算出油缸速度,传感器安装于液压缸内部,使得整个系统结构紧凑,抗干扰能力强。位移传感器采用同步串口 (SSI)通讯方式,在50 m范围内,传输速率可达400 kbps,满足实时性要求。检测精度达到4 μm,线性误差小于等于0.05FS,重复误差小于等于0.01FS。满足检测所需精度要求。

图1 系统结构图

1.2 臂架末端位置

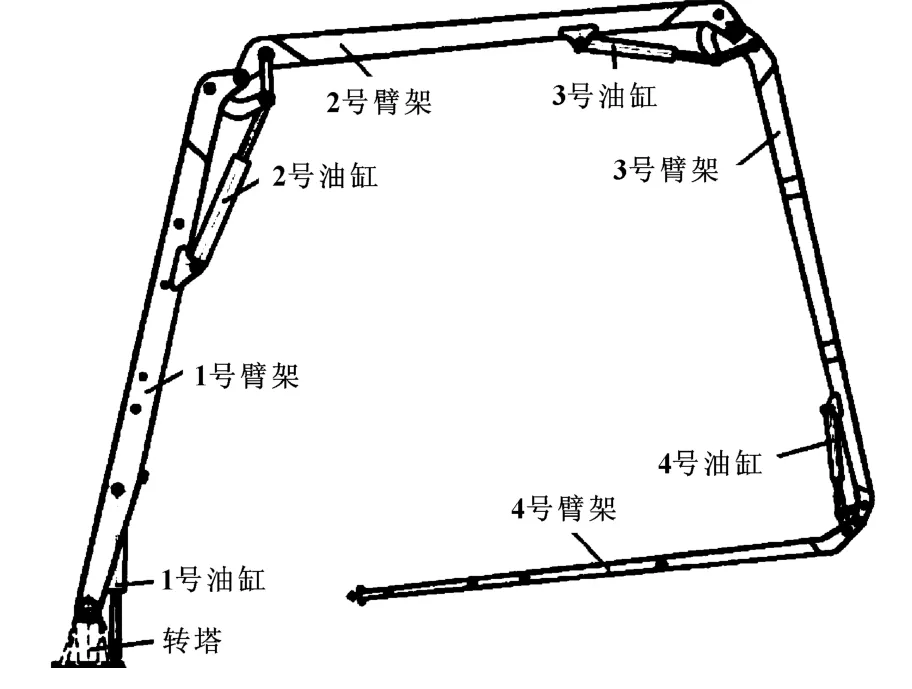

下面以三一重工某四节臂泵车为例进行论述,其结构简图如图2所示。整个臂架系统包括:臂架、油缸、连杆、输送管道和软管。各臂架采用油缸和连杆机构连接。

图2 臂架系统

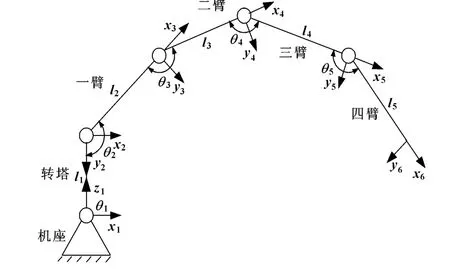

为求解臂架末端位置与臂架之间的夹角关系,按照图3所示对各节臂架设定坐标系。

图3 臂架系统坐标系

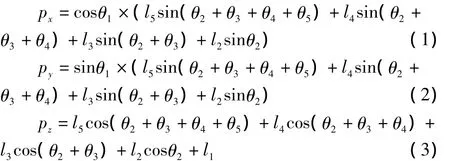

在大地坐标系中的位置可由式(1)—(3)确定[2]。

1.3 油缸长度与臂架夹角转化

从机构学的角度上看,转塔、臂架、连接杆和液压缸组成平面连杆系[3]。各构件具有一个自由度,转塔只围绕竖直轴线转动,各臂架只能绕其首端关节轴线转动。

油缸、连杆和臂架间组成的完整的约束系统,使得臂架具有确定的相对运动。

通过油缸、臂架与连杆间的几何关系,可由油缸的长度推导出臂架间的夹角。

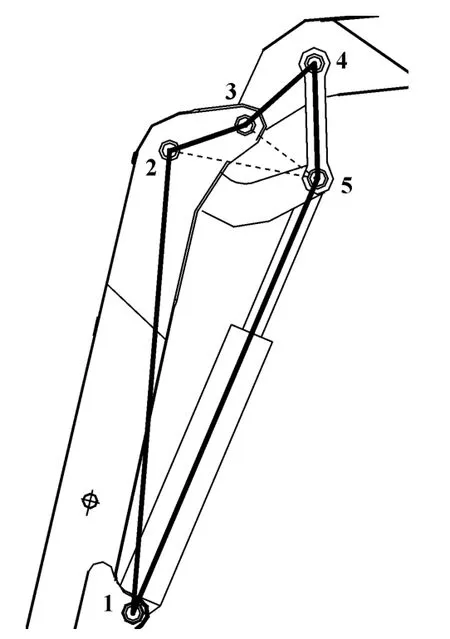

如图2所示,臂架的连接可分为3种类型:

Ⅰ型如1号臂架与转塔之间的连接;Ⅱ型 如1号与2号臂架之间的连接,2号与3号臂架之间的连接;

Ⅲ型如3号与4号臂架之间的连接。

图4 Ⅰ型联接

图5 Ⅱ型联接

由图4可得,1号臂架与转塔之间夹角与油缸长度的关系为:

其中:l1、l2分别为转塔、臂架结构尺寸;

l为油缸长度。

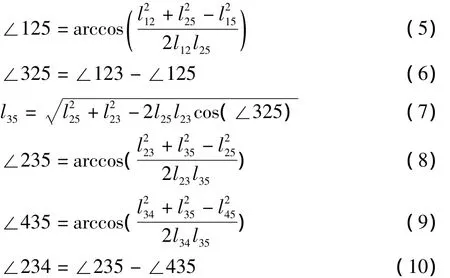

1号与2号臂架之间夹角与油缸长度的换算过程为:

其中:l15为油缸的伸出长度;

∠234为臂架间夹角相关量。

实际夹角值θ=∠234-α,α为与两臂架几何尺寸相关的固定值;

按式(5)—(10)顺序计算可求得1号臂架与2号臂架的夹角∠234,同理可求解2号臂架与3号臂架的夹角。

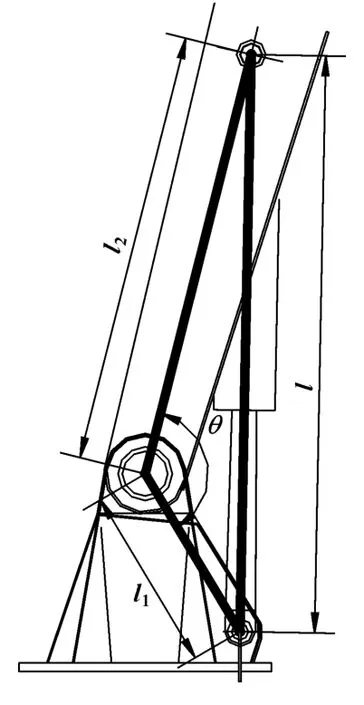

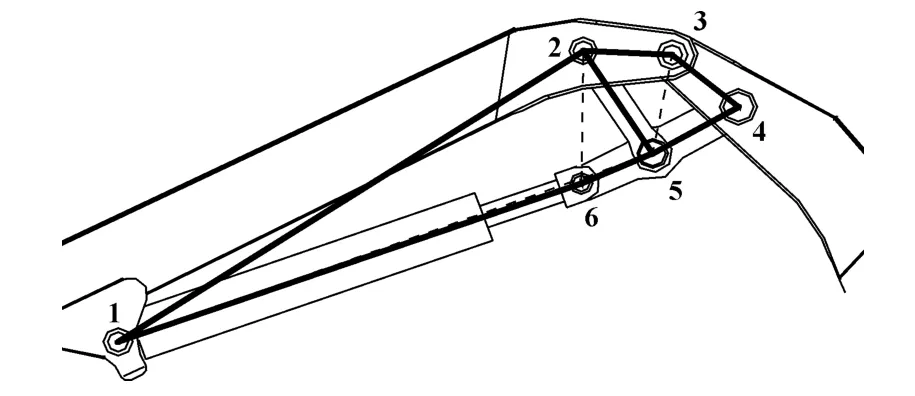

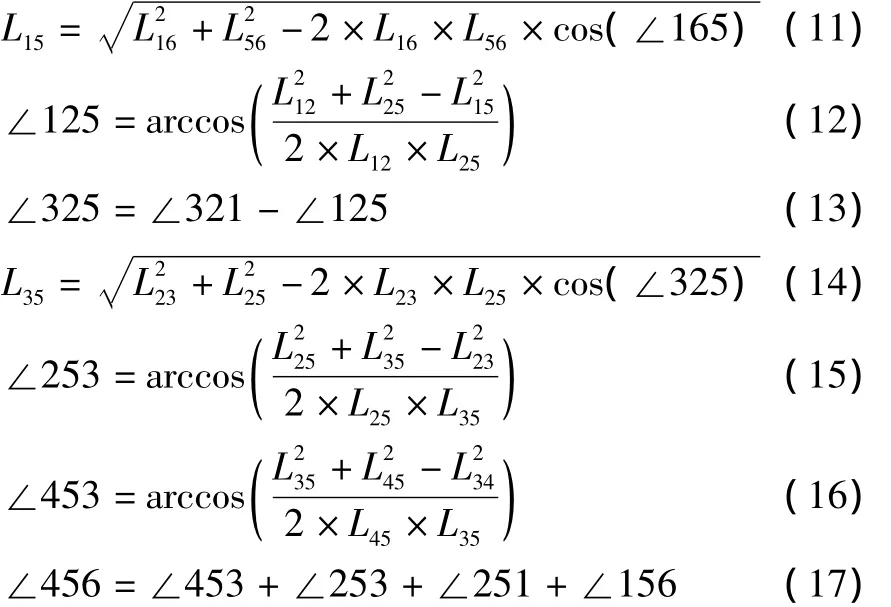

3号与4号臂架之间夹角与油缸长度的换算:

图6 Ⅲ型连接

显然,方程(11)—(17)并非简易的显式形式,无法得到解析解。可采用取适量特征点再曲线拟合和非线性方程组求解等数值方法进行求解[4]。

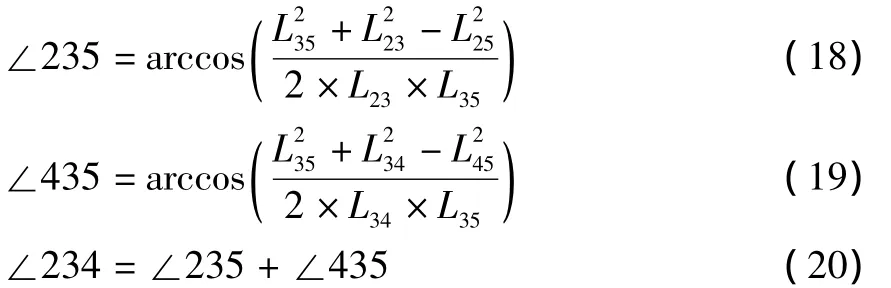

求得中间量L35之后,可通过式(18)—(20)求得臂架夹角相关量∠234。

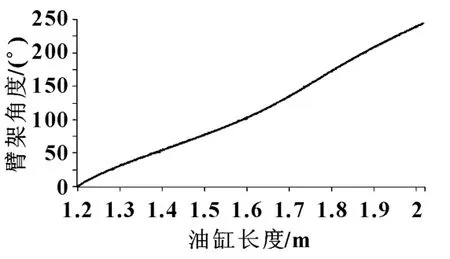

折叠状态下,3、4号臂架夹角为 0°,此时油缸完全缩回,长度1 200 mm。臂架展开角度范围 242°,油缸行程815 mm。图7为通过弦截法求得的3、4号臂架夹角与油缸长度关系。

图7 Ⅲ型联接长度与角度关系

2 模型建立与仿真

2.1 系统模型

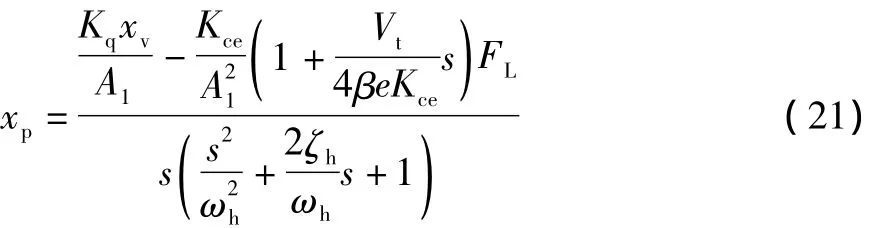

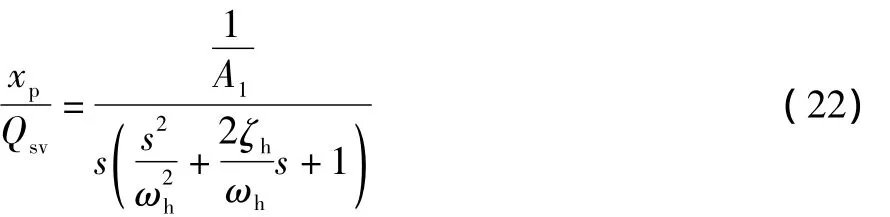

臂架系统中,液压缸主要承受惯性负载,因此可以忽略弹性负载的影响。通过对液压缸的流量方程、线性化的电液比例阀流量方程以及液压缸负载平衡方程进行拉氏变换可得液压伸出位移xp与阀芯开度xv以及负载FL之间关系如下[5]:

一般情况下负载压力对比例阀的流程影响较小,可以认为比例阀的输出流量全部由阀芯开度来控制,即有Qsv=qL=Kqxv。忽略负载干扰后,液压缸的传递函数为:

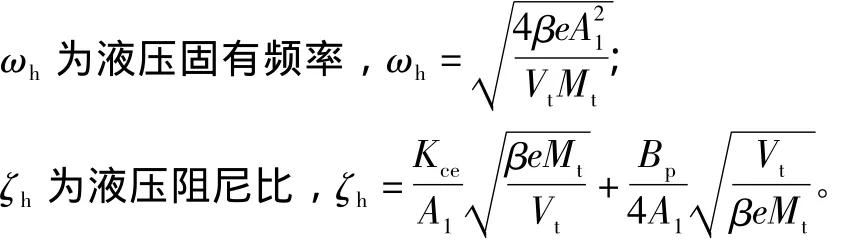

上式也即是工程中常用的液压缸传递函数[6]。其中:

工程上一般将比例方向阀视为一个二阶振荡环节,其传递函数为[6]:

其中:ωsv为比例阀的固有频率;

δsv为比例阀的阻尼比;

Kq为比例阀流量增益。

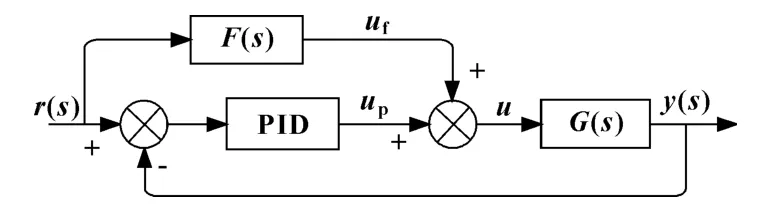

2.2 基于前馈补偿的PID控制

泵车臂架系统属于大负载、大惯性系统,其动作一般会存在较大的延时,特别是从静止启动时,因此有必要提高系统的响应特性和跟随特性。文中采用带前馈补偿的PID控制策略,前馈控制可以提高系统的跟踪性能,常被用于高精度控制系统中[7]。

图8 带前馈补偿控制器

根据前馈控制理论,有F(s)·G(s)=1。

2.3 模型建立与仿真

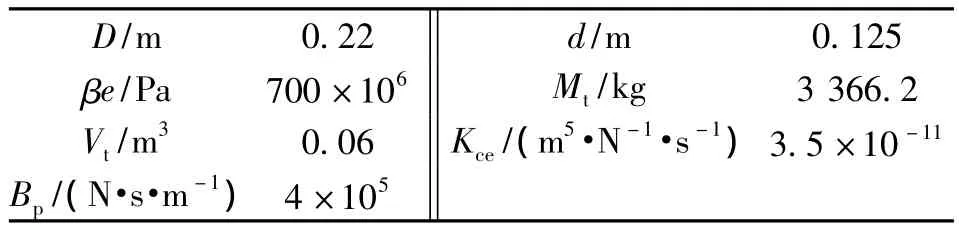

以1号臂架油缸为例,主要参数如表1所示。

表1 1号油缸主要参数列表

通过表1中参数可以求得ωh=141.44 rad/s;ζh=0.426;根据比例阀产品手册可得ωsv=70 rad/s;δsv=0.5;Kq=1.93 ×10-3m3/s·A;根据 1 号油缸结构A1=3.8×10-2m2。建立的系统模型框图如图9所示。

图9 控制系统模型

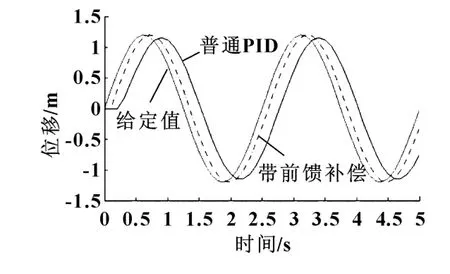

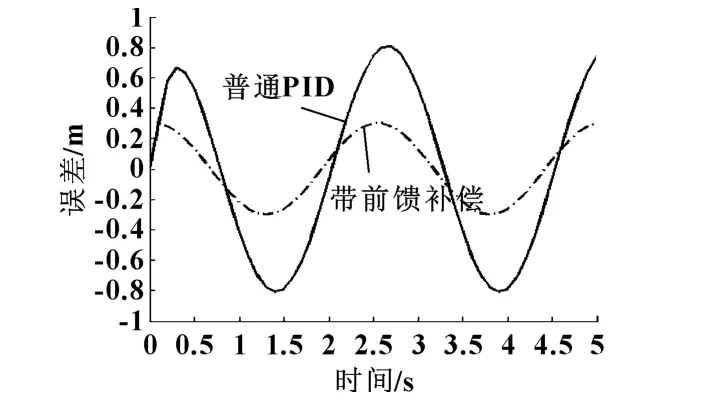

为验证控制器的效果,在Matlab软件中编写M脚本对上述模型进行仿真,对幅值为1.2 m,频率为0.4 Hz的正弦信号进行跟踪。与普通PID控制对比如图10所示,跟踪误差如图11所示。

图10 位移跟踪曲线

图11 位移跟踪误差曲线

从图11中可以看出,在相同的输入情况下,带前馈补偿的PID控制比普通的PID控制方式具有更好的跟踪效果,相比实际应用来说,仿真中给定的输入值频率偏高,在低频率的输入情况下,跟踪效果更加理想。

3 实车验证

基于上述控制方式,编写控制程序在四节臂泵车上进行实车验证。控制器硬件采用三一自主研发的SYMC智能运动控制器,控制信号输出频率为20 Hz,位移传感器数据采集频率为40 Hz。试验中考虑到长时间测试时的数据保存问题,对位移传感器信号进行抽取。

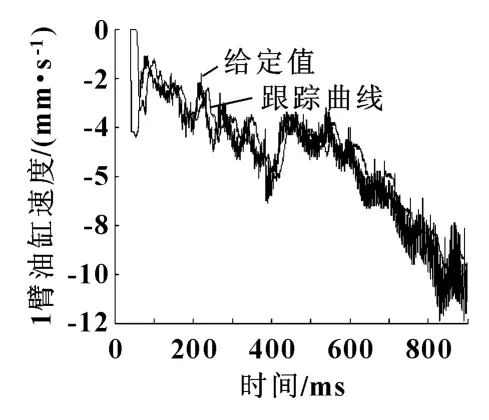

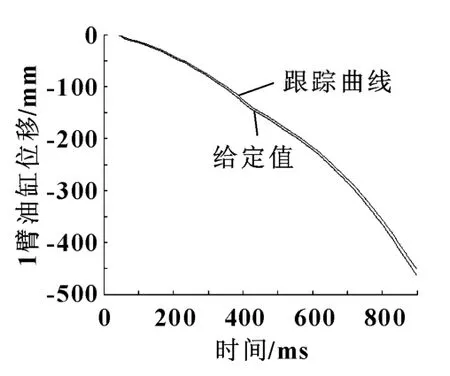

1号臂架油缸实车跟踪位移、速度分别如图12、13所示。

图12 1号油缸速度跟踪曲线

图13 1号油缸位移跟踪曲线

从图中可以看出,位移和速度相对于给定值存在一定滞后。但是滞后不大,约为500 ms以内,操作过程中感觉不明显,满足技术指标。

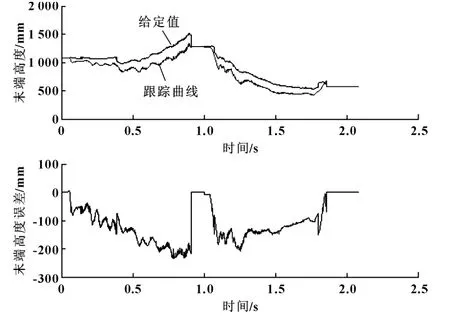

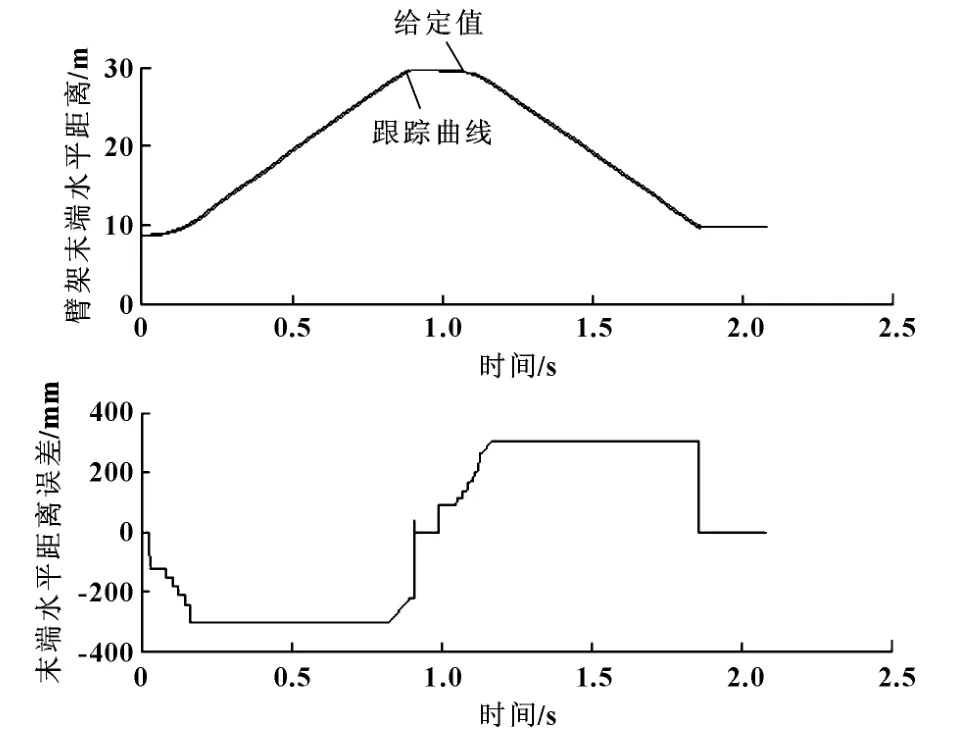

通过各油缸的速度和长度,将长度转化为各节臂架的姿态角度,通过(1)—(3)计算出臂架末端位置。图14和图15分别为实验过程中,臂架末端高度跟踪曲线、水平距离跟踪曲线以及跟踪误差曲线。从曲线上可以看出,在5 m行程中,竖直方向跟踪误差保持在250 mm内,在20 m的水平行程中,跟踪误差保持在370 mm内。满足实际泵送作业的精度需求。

图14 臂架末端高度跟踪曲线与误差

图15 臂架末端水平距离跟踪曲线与误差

4 结论

通过实验证明采用位移传感器检测油缸位移,再转化成臂架姿态角度的方式是切实可行的。采用带前馈补偿的PID控制策略,可以有效提高系统的响应特性和跟随特性。实际应用中,臂架机械本体的大惯性,以及液压系统本身的响应特性,给整个系统的响应特性造成影响。此外,运动过程中臂架的变形也是造成末端位置误差的一大主要因素。因此,根据臂架姿态实时估算臂架的变形,并对变形进行补偿会明显提高末端位置的控制精度。

【1】仇文宁.混凝土泵车布料杆的位置控制[M].吉林大学,2004.

【2】KANG Xiaodong,HUANG Gang,CAO Xinli,et al.Trajectory Planning for Concrete Pump Truck based on Intelligent Hill Climbing and Genetic Algorithm[J].Applied Mechanics and Materials,2012,127:360 -367.

【3】曹惟庆.连杆机构的分析与综合[M].北京:机械工业出版社,2002.

【4】张光澄,张雷.实用数值分析[M].成都:四川大学出版社,2009.

【5】强宝民,刘保杰.电液比例阀控液压缸系统建模与仿真[J].起重运输机械,2011(11):35-39.

【6】许益民.电液比例控制系统分析与设计[M].北京:机械工业出版社,2005.

【7】刘金琨.先进PID控制Matlab仿真[M].北京:电子工业出版社,2004.