基于TMS320F2812的永磁直线电机伺服控制研究*

2014-09-15姚艺华卢琴芬

张 勇,姚艺华,卢琴芬

(浙江大学电气工程学院,浙江杭州310027)

0 引 言

随着机械加工行业的不断发展,在直线驱动方面也提出了更高的要求,传统的旋转电机加上“齿轮+滚珠丝杠”的传动方式逐渐被效率更高的直线直驱技术所代替。由于永磁直线伺服电机具有的高精度、快速响应、零传动等优点,已成为直线直驱技术中的应用热点。永磁直线伺服电机通常采用电流、速度、位置三闭环控制,获取准确的动子位置是实现速度、位置环的基础;同时矢量控制中的坐标变换也需要知道动子位置。如果动子位置检测不正确,有可能会导致系统不能正常工作,甚至可能使电机产生振荡甚至过流等现象。采用的位置检测器件有:增量式光栅、绝对式光栅与霍尔传感器等。综合考虑成本与精度,采用最多的是增量式光栅。在位置环控制方面,一方面需要解决位置信号的准确计算问题;另一方面需要解决给定位置指令的精确跟踪问题。

光栅的分辨率越高,伺服控制系统的控制精度越好。但在极距长、光栅分辨率高的情况下,一个电周期内控制系统需要接收很多的脉冲,如果只采用一般性能的DSP芯片,则有可能超过控制系统计数器的最大值,导致位置信号不能准确计算,因而增加硬件是一种常用的解决方案,如采用的是计数芯片来存储电机位置信号[1],优点是处理速度快,缺点是增加了系统成本。

伺服位置环用于实现电机跟随位置给定的曲线,从而实现位置指令的精确跟踪,其位置跟踪误差是衡量伺服系统的一个重要性能指标。国外在直线电机控制上应用了一些先进的算法[2-4]。国内在交流伺服系统数控机床上研究了减小轨迹跟踪误差的方法[5-7]。赵希梅等[8]提出一种较先进控制策略有效改善跟踪系能,但只是限于仿真研究。

针对以上两个问题,笔者在一个位置检测采用海德汉公司LS477增量式光栅(分辨率为0.5 μm),控制系统采用TI公司的TMS320F2812控制芯片的永磁直线电机平台上进行研究,并提供有效解决方案。在位置计算方面,不采用计数芯片的方法,只利用软件偏差累加的方法实现角度的准确计算。在闭环跟踪方面,采用P+前馈复合控制的方法,并在实验上进行验证。

1 电机平台

直线电机试验平台如图1所示。

图1 直线电机试验平台

驱动对象是平板永磁直线电机,电机参数为:极距τ =24 mm,动子质量 m=50 kg,相电阻 R=2.3 Ω,Ld=32.98 mH,Lq=40.03 mH,永磁体磁链 Ψ =0.386 Wb。位置检测采用海德汉光栅尺LS477,其主要由光栅尺和读数头构成。

光栅尺LS477信号类型为增量式TTL信号,栅距为20 μm,读数头倍频数为10倍,经过倍频后的信号周期为2 μm,再经过DSP的内部QEP处理电路后,其测量步距为 0.5 μm,即直线电机每移动 0.5 μm,DSP内部寄存器T2CNT数值变化1。在实际的电机控制系统中,通过读取T2CNT的值以获得相应的动子位置角度,T2CNT与动子的角度对应关系如图2所示[9]。

图2 T2CNT与电角度对应关系

由图2可以看出,假设T2CNT增计数,直线电机移动一对极距所产生的脉冲数为Pulse_Count,寄存器T2CNT数值由0逐渐变化到T2PR=Pulse_Count,即电角度相对应的0°~360°。TMS320F2812的周期寄存器T2PR数据类型为Uint16最大计数为0xFFFF。试验平台的永磁直线同步电机一对极距为48 mm,产生的脉冲数Pulse_Count=96 000,已经超过了最大计数0xFFFF,因此上述的对应关系已不存在。本研究提出的解决方法是采用软件方法进行处理,而硬件上不增加额外硬件,只需要使用DSP内部自带的编码器采样计数模块。

2 动子位置计算

动子电角度的计算采用偏差累加的方法。由于DSP寄存器的数据类型为Uint16不能改变,程序中新定义一个int32的数据变量Total_PulseCount及Erro_PulseCount。程序的流程图如图 3所示。图 3中T2CNT为假设的增计数。在过零点判断时,根据图2中t1、t2处计数值 OldT2CNT和NewT2CNT,可得到脉冲差值为Erro_PulseCount=T2PR+NewT2CNTOldT2CNT。

对于动子初始位置的确定,本研究采用预定位方式,为防止定位失败,给定电机两个互相垂直的电压矢量,如使动子定位在A相轴线位置,则先后给定两个电压矢量,其位置为90°和0°,幅值为6 V,最终动子定位在0°电角度位置与A相相轴重合,定位成功。

试验平台的平板永磁直线同步电机在开环条件下1 Hz运行时,计算得到的电角度如图4所示。电机运行1 s的时间,所对应的电角度变化为0°~360°电角度,即一个电周期,对应于1 Hz。

图3 电角度计算流程图

图4 直线电机运行1 Hz条件下计算的电角度

3 伺服位置环控制原理

3.1 位置环原理框图位置角度

计算准确后,就可以进行速度、位置环的控制。位置环给定指令形式可以是:位移、角度、脉冲数,三者都是等效的[10]。位置环的原理框图如图5所示。本研究给定位置与电机的实际位置进行作差比较,然后采用PI控制器参与速度、电流环的控制中,令电机按照给定的位置进行移动。

3.2 P控制时位置跟踪误差分析

永磁直线同步电机位置环的等效传递函数框图如图6所示。其稳态误差为:

图5 位置环原理控制框图

式中:Go(s)—系统的开环传递函数,R(s)—系统的位置输入给定指令。

图6 位置环等效传递函数框图

在设计位置控制器时,一般把速度环等价为一个一阶惯性环节,直线电机机械模型已包含在速度环中,同时假设负载推力FL及直线电机的摩擦系数为零;一般令Kv=1,Kpp则由西门子的“最佳整定法则”确定一个较优值。

由式(1)可以看出,稳态误差与输入的指令形式有关。为了仿真不同输入指令形式的影响,基于Simulink搭建了永磁直线同步电机的数学模型。给定3种典型的输入指令,仿真了位置信号阶跃给定、斜坡给定与加减速给定时的位置响应,其位置跟踪误差曲线分别如图7~9所示。

图7 阶跃给定响应波形图

图8 斜坡给定位置跟踪误差曲线图

为防止直线电机运行过程中产生过冲,一般采用的是梯形加减速位置曲线,即加速-匀速-减速模式。

图9 加减速给定位置跟踪误差曲线图

由图7可以看出,在阶跃给定时随着比例系数的增大,系统的响应速度加快。由图7~9可以得出:随着比例系数的增大,位置跟踪误差逐渐减小,当然位置环比例系数不能无限制增大,否则会导致系统的不稳定。

3.3 P+前馈控制位置跟踪误差分析

P+速度前馈补偿控制策略的等效控制框图如图10所示。

图10 位置环前馈补偿等效传递函数框图

由图10可以得出系统的闭环传递函数为:

理想条件是令G(s)=1,那么电机的输出可以完全地跟随给定的指令,因此,可以得出F(s)的表达式为:

由式(3)可以看出前馈函数由两部分组成:一部分是速度前馈;另一部分为加速度前馈;系统的位置跟随误差传递函数为:

对于加减速位置给定曲线的匀速段,θ*(s)=v/s2,由此可得位置跟踪误差表达式为:

使用前馈补偿控制位置跟踪如图11所示。由式(5)可以看出随着前馈系数的增大,跟随误差会逐渐变小,与图11显示的仿真结果相吻合。由于仿真只采用了速度前馈补偿,对于匀速段的跟踪误差影响比较显著,匀速段误差影响较小,最后接近于零。

图11 使用前馈补偿控制位置跟踪误差

4 试验结果

实验时,由于直线电机长度有限,为方便调试及观察实验现象,让其做往复运动。直线电机往返运动给定曲线如图12所示。在图12显示的位置给定曲线中,正向运行的最大位置是120 mm;加减速段加速度a=48 mm/s,运行距离为S=24 mm;恒速段运行速度v=48 mm/s,运行距离S'=72 mm。往返运行时间总共为10 s。

图12 直线电机往返运动给定曲线

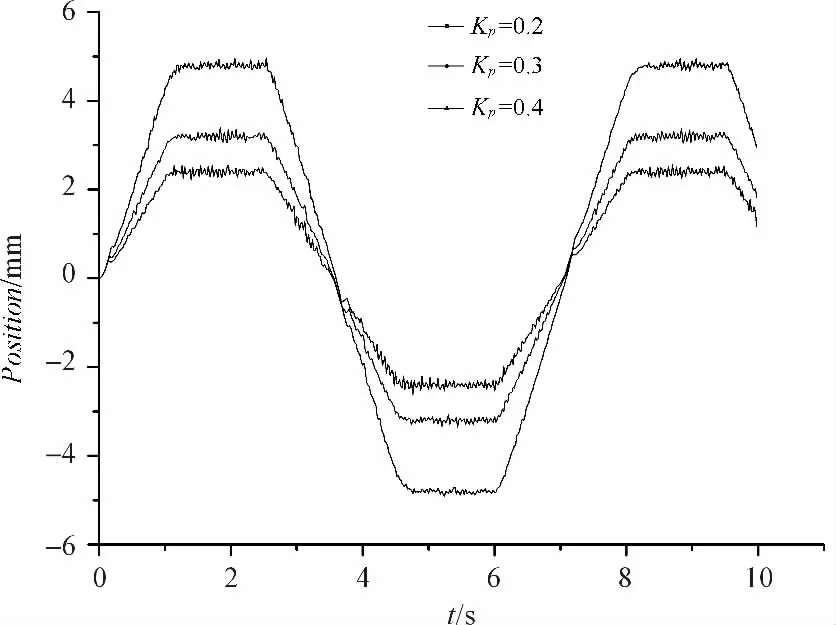

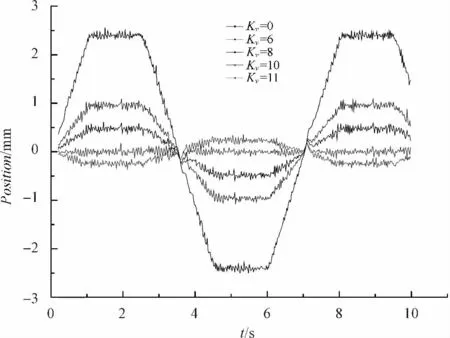

空载条件下的实验位置跟踪误差曲线图如图13、图14所示。从图中可以看出,随着比例系数的增大,位置误差减小,当增加到一定程度时,通过电机运行的实验现象可以看出电机明显运行不平稳,进一步增大会导致电机的振荡。因此采用前馈补偿在大大减小误差的前提下,最小的跟踪误差可以达到0.2 mm,电机还能稳定平稳地运行,达到了一个比较好的控制效果。

前馈补偿控制在负载条件下(拖动5 kg重物)的跟踪误差图如图15所示,局部放大图如图16所示,显然,随着前馈补偿系数的增加,跟踪误差逐渐变小,在Kv=10时跟踪误差达到了最小值,控制在±0.15 mm以内,但当Kv>10时,跟踪误差又逐渐增大起来(如Kv=11的情况),属于过补偿,不符合工程需要。因此,只要前馈系数选择得当,就能够大大缩小位置跟踪误差。

图13 空载单独采用P控制误差跟踪曲线

图14 空载采用前馈补偿控制

图15 负载采用前馈补偿控制

5 结束语

为了有效缩小位置跟踪误差,本研究针对永磁直线同步电机的位置环控制进行了相关研究:

(1)提出了通过软件方法处理动子电角度的计算,无需额外硬件且实现了动子角度的准确测量;

图16 Kp=0.4,Kv=10 位置跟踪误差

(2)位置环采用P+前馈控制算法,用来弥补单独采用P控制的不足,从而进一步减小了误差。

仿真与实验结果都表明,P+前馈补偿控制是一种减小跟踪误差的简单有效的方式,且无需复杂的编程。

[1]艾 武,刘凌云,张代林,等.LS7266R1在双轴位置信号检测中的应用[J].仪表技术与传感器,2007(2):39-41.

[2]ALTER D M,TSAO T C.Optimal Feedforward Tracking Control of Linear Motors for Machine Tool Drives[C].Proceedings of the Americal Control Conference,1995:210-214.

[3]OTTEN G,THEO J A,VRIES DE,et al.Linear motor motion control using a learning feedforward controller[J].ASME Transactions on Mechatronics,1997,2(3):179-187.

[4]HOU BO-jie,GAO Jian-she,ZHOU Yun-fei.The Study of Feedforward Control Techniques of Linear Motor Guided by Air-bearing[C].International Conference on Computer Distributed Control and Intelligent Enviromental Monitoring,2012:796-799

[5]滕福林,胡育文,黄文新,等.交流伺服系统位置跟踪误差[J].南京航空航天大学学报,2008,40(6):815-819.

[6]金 钊,林宝君,冀群心.数控系统中伺服系统位置前馈控制器设计[J].测控技术,2010,29(8):65-71.

[7]滕福林,李宏胜,吴爱萍,等.前馈控制对数控机床轮廓误差的影响[J].组合机床与自动化加工技术,2011,11(11):22-25.

[8]赵希梅,郭庆鼎.最优ZPETC在高精度直线伺服跟踪控制中的应用[J].沈阳工业大学学报,2006,28(1):49-53.

[9]高瑞昌,孙昌国.DSP在测速中的应用[J].仪器仪表与检测技术,2004,23(3):71-73.

[10]秦 忆,周永鹏,邓忠华,等.现代交流伺服系统[M].武汉:华中理工大学出版社,1995.