基于永磁交流伺服同步驱动的拉床控制系统*

2014-09-15邓雄飞胡旭东鲁文其

邓雄飞,胡旭东,鲁文其,刘 虎,王 玮

(浙江理工大学机械与自动控制学院,浙江杭州310018)

0 引 言

拉床是一种用拉刀加工工件并实现各种大批量复杂内外成形的金属切削设备,广泛应用于汽车、船舶舰艇、农机、工程机械、航天航空及军工等领域,是现代产业不可或缺的一种重要加工设备[1-2]。按工作性质的不同,可分为内拉床和外拉床;按主运动的方向不同,分为立式拉床和卧式拉床;按驱动的形式不同,又分为液压拉床和电伺服拉床[3]。目前国内拉床主要是液压拉床,由于其采用液压驱动,机床运行中油泵电机会有大量的空转,存在能源的浪费和加工成本的问题;液压驱动力不恒定造成加工过程中的振动,易影响工件光洁度和精度,并减少了刀具的寿命;液压拉床的加工速度不高,生产效率相对较低;液压系统的液压油额外增加了机床所占空间,同时液压拉床有油污渗出,影响工作环境。相对液压拉床而言,电伺服拉床除了能克服上述缺点外,还具有一定的技术优势,其采用交流伺服电机来直接驱动,近而拥有控制精度高、响应速度快、过载能力强等许多优越的性能。采用双伺服电机同步驱动的拉床除了拥有电伺服驱动拉床的优势,还弥补了电伺服驱动力和功率不足的缺点[4]。随着国民经济的飞速发展,工业生产加工的要求也逐步增高,电伺服拉床将广泛应用于高精度的工业生产加工中。

本研究先给出双电机同步驱动的立式内拉床的机构图,主要阐述主溜板同步伺服驱动系统、调刀伺服驱动系统和拉床软件系统设计方案,并通过实验测试拉床性能。

1 拉床整机结构设计

电伺服驱动拉床硬件结构由电气控制柜、拉床机构和人机界面3部分组成。电气控制柜包含控制器、伺服驱动器、外围接线及保护电路部分。控制器采用FX3u系列PLC,拉削伺服采用高性能伺服驱动器,调刀伺服采用台达的ASDA-B2系列伺服驱动器;机构部分包括床身、双大功率伺服电机、双减速器、双滚珠丝杆、单伺服电机、单减速器、拉刀、工作台、溜板、底座、换刀部分和排屑冷却部分。拉床的结构图如图1所示。该拉床采用两个对称的床身结构,以双高性能伺服电机作为主驱电机来同步驱动;主驱伺服电机采用18位绝对式位置编码器,能精确反映出电机旋转位置;拉削伺服经由高精度减速器和滚珠丝杠副驱动主溜板带动工作台,对工件进行加工。本研究在滚珠丝杆末端装有2 000线旋转编码器来反映丝杆转动位置,确保实时反映同步性能,并能实时保护拉床。调刀伺服安装在对称床身中心,由滚珠丝杠副驱动辅溜板完成提刀、送刀动作,采用精度相对较高的伺服系统可以保障刀具的安全和提送刀位置精准。为了确保选用两个对称床身结构,使得工作台受力更加平衡,从而保证了工件的高精度和光洁度;相对于单电机驱动拉床,双电机驱动拉床能够获得双倍的驱动功率,既减少了开发成本,又降低了电气布线的难度和干扰[5]。

图1 拉床的结构图

2 PLC控制系统设计

电伺服驱动拉床控制系统主要包含拉削伺服控制系统和调刀伺服控制系统;该拉床由双伺服电机同步驱动,双伺服的同步性能直接关乎拉床的加工精度和可靠性,因而拉削伺服的控制显得尤为关键。

2.1 主溜板同步驱动伺服系统设计

正如前文中所述,电伺服驱动拉床的控制关键就是保证双拉削伺服良好的同步性能;同时又要确保实际实现的可能性,因此该拉床的拉削伺服系统采用结构简单的主令式同步控制策略,即双拉削伺服共享指令[6];由于拉床的刀具昂贵,而且极易损坏,拉床的可靠性与安全性显得尤为关键。兼顾多方面的考虑本研究采用工控性能稳定的PLC作为控制器。主溜板伺服系统控制结构图如图2所示。拉削伺服系统由PLC同一个高速脉冲输出口发送指令脉冲,经过继电器J3和J4分别发送到伺服系统1和伺服系统2的伺服驱动器,伺服驱动器再将指令脉冲与反馈脉冲在偏差计数器中累加之后形成速度指令,然后再与速度反馈累加形成电流指令控制PWM回路,驱动伺服电机。该系统通过减速器和滚珠丝杆的硬连接传动将电机的旋转运动转化为主溜板的直线运动,而两个主溜板通过工作台硬连接耦合,最终完成拉削与返程的加工动作。指令脉冲的发送采用差分传输方式,并用屏蔽双绞线作为信号传输线,从而避免了指令脉冲在传输过程中引入干扰脉冲;伺服系统采用高精度的闭环控制系统,电机反馈脉冲分辨率262 144 p/r,以确保电机动作精准;同时选用高精度的减速器和滚珠丝杆副,承载力等方面设计计算留有充足的裕量;在滚珠丝杆副的末端安装2 000线的旋转编码器来反映丝杆旋转位置,计算出两个主溜板的同步情况,当两主溜板位置差大于0.05 mm时,整个拉床控制系统会及时报警,继电器和伺服系统都会做出相应的动作来保护滚珠丝杆副和刀具。主溜板同步驱动系统要保证两个主溜板在加工过程中位置同步,对于设定的加工位置要确保精准定位,故设置伺服驱动器1和伺服驱动器2的工作模式为位置控制模式[7];在自动化生产模式下,主溜板同步驱动伺服系统需带大负载在高速运转下的启停和频繁的正、反转切换,需要采用外置再生电阻,还需对电子齿轮比进行计算,位置分辨率是由伺服电机每转进给量ΔS和编码器反馈脉冲分辨率pt决定,计算方式如下:

图2 主溜板伺服系统控制结构图

式中:CMX—伺服驱动器电子齿轮比分子,CDV—伺服驱动器电子齿轮比分母,Δl—位置控制模式中电机的每个反馈脉冲进给量,Δl0—位置控制模式中每个指令冲的进给量,ΔS—伺服电机每转进给量,pt—伺服电机编码器的分辨率,pb—滚珠丝杠螺纹距,n—减速器齿轮比。

再根据速度指令频率的计算可以确定电子齿轮比:

式中:Nm—电机的最高转速,fm—位置控制模式下电机运行在最高速度时控制系统的输入脉冲频率。

电伺服驱动拉床设计除了要满足位置精度外,还要考虑拉削和返程的高速运动。因此,本研究先设电子齿轮比为1时计算电机在最大运转速度下的指令脉冲频率。

由式(4)得:

该方案计算出来的fm=8 738 133,三菱PLC输出脉冲最大频率:差动驱动方式为200 kHz,开集电极输出为100 kHz。而驱动器差动线性驱动的最大指令脉冲频率值为1 Mpps,实际驱动器输入指令脉冲要低于1 Mpps。显然电子齿轮比设置要考虑高速运转的情况,则应先设置PLC输出脉冲最高频率fm(fm设置应该留有裕量),由式(4)计算出电子齿轮比,代入式(1~3)可计算出Δl0,看是否满足拉床精度要求。如果满足,则以该电子齿轮比比值设置即可;如果不满足精度要求,则参照精度要求直接设置指令脉冲进给量Δl0,由式(1~3)可计算出电子齿轮比。该方案经过速度指令频率计算出的电子齿轮比满足系统精度要求。对于同步误差阈值设置,需要计算出双丝杆反馈脉冲当量l1的值,其公式如下:

式中:Ps—丝杆上旋转编码器分辨率。

指令脉冲与双丝杆反馈脉冲的比值关系公式为:

所有设置完成后,便可导出工作台速度计算公式,即工件加工速度为:

式中:V—工作台速度,N—伺服电机速度。

电机速度由给定指令脉冲频率f决定,由式(4)得:

联合式(8)得出:

通过上式可计算工作台的速度[8-9]。

2.1.1 单伺服初始定位设计

电气原点位置的定位精准度直接决定伺服系统的定位准确性,伺服定位是否精准也关乎位置的同步性能。因此,单伺服的初始定位显得十分关键。

主溜板同步驱动伺服系统单伺服初始定位采用带DOG搜索功能的原点回归方式,该原点回归方式还拥有DOG信号逻辑反转、使用零点信号来提高精准性和零点信号逻辑反转的优势,其过程如图3所示。当主溜板得到原点回归指令,系统会根据当前位置进行判断并确定运行的方向,然后开始原点回归。先从零速直接上升到基底速度,从基底速度进行加速到原点回归速度运行,直到原点感应器感应到DOG上升沿信号则开始减速到爬行速度运行。主溜板以爬行速度运行到系统接收到旋转编码器的Z相脉冲上升沿信号立刻停止。其中爬行速度应该设置的尽量小,从基底速度上升到最高速度的时间为加速时间,反之为减速时间,该参数需根据系统实际情况进行设置。该方案中,系统定位控制采用增量方式(相对地址)和绝对方式(绝对地址);增量方式即以当前位置为起始位置,按指定的方向和移动量(相对地址)进行定位;绝对方式是以原点为基准按指定位置(绝对地址)进行定位。主溜板同步驱动系统单边JOG运行定位以增量方式定位控制,双伺服同步运行时定位采用绝对方式定位。

图3 原点回归过程图

2.1.2 同步故障保护设计

主溜板同步驱动伺服系统的关键是处理同步故障问题,一旦出现同步故障,如果拉床控制系统不能及时反应并做出相应的保护动作,那损失可能较大。因此,对于同步故障保护的设计显得尤为关键。为了最大程度上保护拉床,主溜板同步驱动伺服系统采用多重保护:首先,发挥滚珠丝杆末端安装的旋转编码器的作用,对双伺服的反馈脉冲进行作差以计算出同步误差,一旦误差超过阈值,继电器立刻动作,关断指令脉冲,同时触发控制系统给出同步故障报警显示,并采用电磁制动器锁住拉床,该保护措施能够直观做出同步故障动作,并第一时间锁住拉床保护刀具和滚珠丝杆;其次,利用伺服系统本身的特性和同步故障表现出来的现象进行监控保护,伺服输出转矩是等于负载转矩(在额定转速下),当出现同步故障,主溜板偏置较大时,两伺服系统的输出转矩会相差很大,甚至会有单边过载的情况。因此,对伺服系统最大输出转矩设置限制,一旦超过设定的限制值,控制系统立刻保护住拉床。另外,为了保护拉削伺服电机,还采用伺服电机自带温度保护功能,当温度过高时会触发继电器动作给控制系统信号来停止拉床运行,防止过热而烧坏电机。

2.2 调刀伺服驱动系统设计

调刀伺服系统的主要作用是配合电伺服拉床生产工序,完成提刀和送刀动作;调刀伺服系统只有一个伺服系统组成,其控制相对简单,要求精度相对较低。调刀伺服系统采用台达伺服系统,由PLC另一个高速脉冲输出口发送指令脉冲,指令脉冲包含脉冲PUL和方向脉冲DIR,采用单端传输方式,I/O信号包括伺服使能信号SON2,清零信号CR2,调刀伺服紧急停止信号EMG2和伺服报警信号ALM3。调刀伺服主回路和控制回路图如图4所示。

图4 调刀伺服系统结构图

其中,1X3、3X3和4X3线与 N间电压为交流220 V,伺服驱动器控制线是由1X3和N组成;主回路控制线是3X3和N,串联着继电器J7常开触点、紧急停止按钮联动常闭触点EMG2、启动按钮ON2和停止按钮OFF以及交流接触器KM3的线圈。KM3的常开触点和启动按钮并联,形成自锁。电磁制动器控制回路由24 V开关电源供电控制,将J7另一个常开触点、紧急停止按钮联动另一个常闭触点EMG2和手动使能旋钮开关串联在线路中,J7线圈由伺服驱动器报警信号控制,当伺服驱动器出现报警、紧急停止按钮被按下或者使能旋钮开关关断后,电磁制动器失电制动锁紧调刀伺服系统[10-12]。

调刀伺服系统的驱动器参数设置和拉削伺服驱动器的设置一样,需要计算电子齿轮比和设置工作模式等,在此不再冗述。调刀伺服在JOG运行定位时采用相对定位方式,正/反转连续运行定位采用绝对定位方式,单滚珠丝杆末端未安装旋转编码器反馈,也就缺少零位信号,故调刀伺服原点回归不带自动搜索DOG功能的形式,控制系统在检测到原点感应器上升沿信号后,减速到爬行速度运行,一旦检测到下降沿信号立刻停止。

2.3 全伺服拉床控制系统软件设计

系统软件包含控制器的控制程序和人机界面程序,控制器采用PLC,其控制程序设计简单,安全可靠性高,逻辑性较强。考虑到拉床的安全性和连续自动生产的逻辑性要求,本研究确定了采用PLC作为控制器。该系统的软件设计流程图如图5所示。

图5 软件设计流程图

开机后,系统初始化包括控制器初始化和触摸屏初始化,初始化完成后触摸屏与PLC进行通讯连接;通讯连接正常,开始系统参数寄存器初始化,并传输到触摸屏上进行状态显示,上次断电前的状态与数据都采用掉电存储到特殊寄存器,以便保持断电前状态。手动打开使能开关(伺服使能和电磁制动器),系统才会判断拉床当前是否有故障,否则拉床不会判别故障。触摸屏画面可以切换,但是不能进入系统画面进行工序操作。打开使能开关,若有故障则拉床会发出蜂鸣警示声音,并显示红灯,触摸屏画面也将显示在报警画面,并提醒故障报警类型。排除故障即可进入系统画面,进入画面后即可进行工序操作,系统会判断是否符合工序要求,符合才能进行全自动和半自动生产,否则需进入点动画面进行调整。这个扫描周期时间为4.6 ms,每次扫描进行拉床显示数据更新,每次动作之前都会先对故障进行判别[13]。

3 实验测试

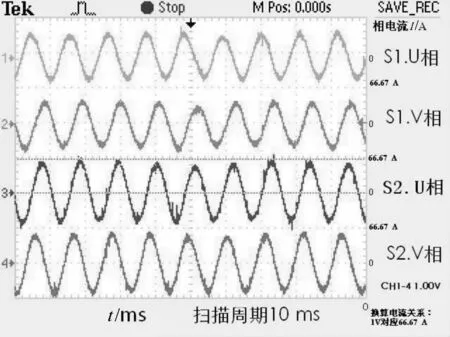

本研究介绍的电伺服拉床控制系统,经过可行性理论分析后,与某公司合作进行实际试验并测试生产加工工件。其结果表明,本研究设计的该拉床系统可拉削负载力达20 t,主溜板双伺服同步精度误差小于0.05 mm,定位精度误差小于0.01 mm,加工工件精度和光洁度比较优良,主溜板(工作台)速度可以在0~10 m/min间真正无极调节运行速度,并在触摸屏界面设置23个报警警示来保护拉床。本研究对主溜板同步驱动的伺服系统相电流进行检测,并以此计算在加工工程两伺服的输出转矩。笔者采用霍尔传感器来检测伺服电机的相电流,原、副边扎数比为1∶2 000,测试电阻经计算选择为30 Ω,由调理电路推导伺服电机相电流计算公式[14]:

示波器1号探头监测的是对应拉床伺服1轴的U相相电流的测量电阻的电压,图中的S1.U相即伺服1轴U相电流,2号探头对应的是拉床伺服1轴V相,即S1.V相,3号探头监测的是对应拉床伺服2轴的U相相电流的测量电阻的电压,即S2.U相,4号探头对应的是拉床伺服2轴的V相,即S2.V相。加工负载力为20 t时的波形图如图6所示,经过计算,伺服1的相电流为37.71 A,输出转矩为69.46 N·m,伺服2的相电流为45.26 A,输出转矩为83.37 N·m。首先从图6中看出两个伺服系统的相电流经过霍尔传感器的反应波形差别还是比较小的,基本可以看作出力平衡。再从数据的值来看,20 t重大负载力情况下,转矩相差也不大,基本可以表明同步性能较良好。

图6 负载力为20 t的波形

4 结束语

本研究设计了电伺服同步驱动拉床的PLC控制系统,介绍了电伺服同步驱动拉床的软件设计方案,并以双电机同步驱动的立式内拉床为对象进行了实验测试。实验结果表明拉床同步性能稳定,定位精准,逻辑性严密,能够做到真正无极调速运行,完全展现了电伺服驱动的优势。而且该方案的控制系统开发简单,周期短,实现较容易,倘若进口国外同类型拉床价格特别昂贵,因此开发该类电伺服驱动拉床是工业发展的大势所趋。同时,该方案采用的双电机驱动克服了伺服驱动功率不足的缺点,更具有市场吸引力。

[1]姜雪梅.高速拉削工艺的研究与应用[J].制造技术与机床,2003,12(3):42-46.

[2]林绿高,应申舜.拉床工作模态参数分析[J].组合机床与加工技术,2011,12(12):99-100.

[3]PERCY E E.Broaching machine,tools and practice[J].The Institution of Production Engineers,IEE,1946(20):291-330.

[4]EGRIN M.Back to the broaching future[J].Gearslutions,2004(9):28-32.

[5]黄应勇.浅谈机械内拉床的加工技术[J].中国高新技术企业,2010,136(1):43-44.

[6]吴其华,徐邦荃.多电机虚拟总轴同步控制系统研究[D].武汉:华中科技大学自动化学院,2003.

[7]范 岩.多电机同步控制策略的改进[J].机电工程,2007,24(6);65-66.

[8]杨黎明,杨志勤,历 虹,等.伺服技术[M].北京:国防工业出版社,2008:1-120.

[9]罗 伟,邓木生.PLC与电气控制[M].北京:中国电力出版社,2009:100-182.

[10]陈其祥,耿 璐,周海海,等.基于PLC的滑动轴承对接平面拉床控制系统[J].机电工程,2007,24(3):28-31.

[11]郑 伟,皮佑国.基于SERCOS总线的永磁同步电机伺服驱动器研究[J].组合机床与自动化加工技术,2013(1):54-56.

[12]潘 策.全数字交流主轴伺服驱动器的设计[J].组合机床与自动化加工技术,2012(9):70-71.

[13]林绿高,倪 敬.高性能拉床电液伺服同步驱动系统研制[J].金属加工冷加工,2010,24(24):59-60.

[14]郭 军,刘 平,刘和平.基于大电流检测的霍尔传感器应用[J].传感器与微系统,2011,30(5):144-145.