基于综合节能的整流变压器最优运行工况研究

2014-09-15罗隆福胡是亚许志伟佘双翔

罗隆福,胡是亚,许志伟,佘双翔,贾 恒

(湖南大学 电气与信息工程学院,湖南 长沙 410082)

电解铝行业历年来都被称为“高耗能产业”. 2011年全国总耗电量4.75亿万千瓦时,电解铝行业耗电量就占5.4%,而就该行业本身而言,其电力成本可占其总成本的40%甚至更多.据有关部门统计,中国2012年电解铝产量超过2 000万吨,目前平均每吨电解铝生产耗电在14 000度左右,是名副其实的用电大户,若能够通过新技术、新手段或新思路使电解铝整个生产过程降低电耗,意义十分重大.

目前大功率整流行业的节能发展主要有[1]:

1) 整流设备材料的更新与制造工艺的进步;

2) 合理设计和选择整流系统的装配结构;

3) 感应滤波等谐波治理和无功功率补偿新技术的发展[2-4];

4) 设计或改善经济运行方案;

5) 合理选择优化冷却方式进行温升控制.

当整流机组安装后,额定产量的机组损耗为确定值,运行管理节能便成为唯一有效的节能措施.整流变压器的运行损耗与其温度密切相关,降温可实现整流变压器的铜耗降低,环境温度一定时,降温却只能通过加大冷却投入来实现,此消彼长,若不进行合理有效控制,导致所投功率大于降耗收益,是不划算的.本文就此展开分析研究,探求新的节能思路.

1 温升限值与冷却方式

变压器的温升限值以其寿命为基础,当变压器油温在80~140 ℃范围内时,温度每升高6 ℃,其绝缘寿命损失将增加一倍.为了保证变压器的安全运行和正常的使用寿命,就必须确保其始终工作在一定的温升限值下[5].

油浸式变压器不同的冷却方式下对应的温升限值有一定差异.本文研究对象的冷却方式为强油风冷,其主要限值见表1.

表1 油浸式变压器对应于不同冷却方式的温升限值Tab.1 Oil-immersed transformer’s temperature rise limits corresponding to different cooling methods

2 整流变压器损耗与温升关系

2.1 整流变压器损耗构成

整流变压器运行中的损耗有:空载损耗(铁耗)、负载损耗、油泵、风扇等冷却设备的损耗等.

其中最主要的还是空载损耗和负载损耗,空载损耗与温度基本无关,而负载损耗是温度的函数.负载损耗包括绕组基本损耗(基本铜耗)和其他附加损耗(附加铜耗).本文所研究的整流变压器容量近120 MVA,对于该容量的整流变压器,其附加损耗可达到基本损耗的10%~30%.

2.2 温度对绕组电阻值的影响

对于铜绕组而言,铜的金属特性决定了它的电阻是随着温度的升高而变化的,其电阻温度系数:

a20 ℃=(Rt-R20 ℃)/R20 ℃(t-20).

(1)

因此

Rt=R20 ℃[1+a20 ℃(t-20)].

(2)

其中,a20 ℃=0.003 93 ppm/℃;R20 ℃为常温20 ℃下的电阻值,Rt则对应为t℃时的电阻值.由式(1)和式(2)可知,铜阻随温度上升而变大.由于电解铝的生产工艺要求维持恒定的直流输出,且该电流值可达几万安培,由I2R欧姆损耗计算可知,变压器运行过程中的负载损耗值与线圈阻值成正比,因此通过降低整流变压器绕组温度,可以实现整流变压器运行负载损耗的降低,从而达到节能的目的.

2.3 整流变压器负载损耗计算

基本损耗就是原、副绕组分别流过各自的负载电流时所产生的I2R损耗.通过等效变换,可将变压器等效为一个归算至高压侧或低压侧的电阻,此时额定电流下的基本损耗可通过该等效电阻计算:

式(3)中分别表示使用一、二次侧额定电流、电阻计算所得基本损耗值,k为变压器变比,RT为变压器归算至高压侧的单相等效电阻.

1) 通过额定容量和额定线电压求解RT

k=U1N/U2N.

(5)

通过变比k可以将式(4)所求得的值,由计算侧向其他侧进行归算.

2) 通过额定相电流求解RT

式(4)~(6)中,UN为额定线电压,SN为额定容量,IN为变压器额定相电流,PK为额定负载损耗.

本文研究对象的低压侧额定输出直流为39.574 kA,额定相电压为0.999 kV;高压侧额定相电压为67.914 kV.代入数据可得整流变压器归算至低压侧的单相等效电阻为:Req=9.41×10-5Ω.

由于额定负载损耗是在低压侧额定电流条件下测定且折算至参考温度75 ℃后的值[6],故通过上述方法所求得的等效电阻,可作为不同温度下电阻的参考电阻.按电学中电阻的计算式有:

r75 ℃=ρ75 ℃LN/AK.

(7)

式中,ρ75 ℃=0.021 35 Ω·mm2/m,为铜绕组75 ℃时的电阻系数;LN为额定电压时绕组导线的总长度,单位为m;AK为绕组导线的总截面,单位为mm2.

将所选整流变压器阀侧的LN/AK用常数C代替,当变压器确定时,该值即为一个定值.根据已算得等效电阻和已知的电阻系数可得:

C=Req/ρ75 ℃=4.41×10-3m/mm2.

铜导线电阻系数在不同温度时的计算为:

取参考温度为75 ℃,则由上式可得铜导线电阻系数在任意温度t℃下的电阻值,也可称其为折算至75 ℃的电阻值:

Rt=3.04×10-7(234.5+t).

(9)

整流变压器实际运行工况中的基本损耗(W)为:

式(1)中I2为实际工况下整流变压器的阀侧输出电流.在式(3)的基础上计及附加损耗后,实际运行负载损耗(W)近似为:

由式(11)可得,绕组在同等负载电流、不同温度下时,负载损耗差值(W)的计算式为:

2.4 整流变压器损耗与温升关系曲线

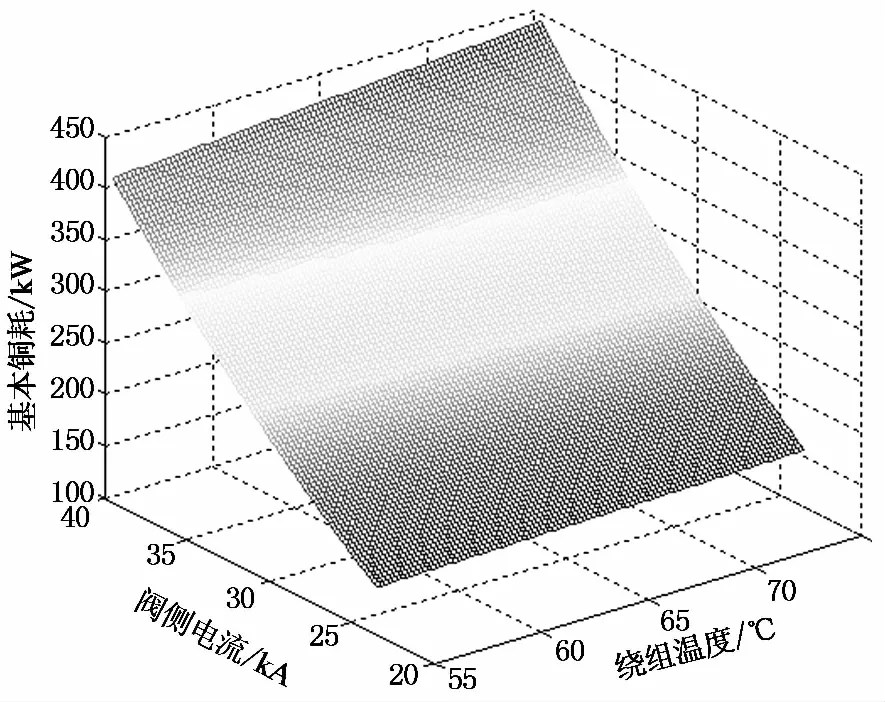

根据式(11)可得整流变压器基本损耗与电流、温度的关系如图1所示.

由图1可见,维持整流变压器阀侧电流不变,其负载损耗随着温升的增大而不断增加,阀侧电流和温升越大,负载损耗越多.

根据式(12)和实际运行工况(整流变压器运行容量为额定值的76.5%,阀侧输出电流稳定在30 kA)可绘制整流变压器负载损耗变化量与温升关系曲线如图2所示,负载损耗随温升线性变化,温升越大,负载损耗变化量越大,降温越多,负载损耗减少越多;而不同的运行工况下,整流变压器负载损耗随温升的变化量不同.

图1 整流变压器损耗、阀侧电流及绕组温度关系Fig.1 The relationship of rectifier transformer losses, valve-side current and winding’s temperature

温升/K图2 负载损耗减少量与绕组温升关系曲线Fig.2 The curve of reduced load loss and winding’s temperature rise

3 整流变压器冷却功率与温升关系

针对本省某铝业公司整流变压器,选择外部运行环境温度变化较小的不同日期的同一时间段,在每组顶层油温稳定在65 ℃,且已投冷却功率26.6 kW的基础上,对5组整流变压器分别以不同方案进行试验,对观测的试验数据分析如下.

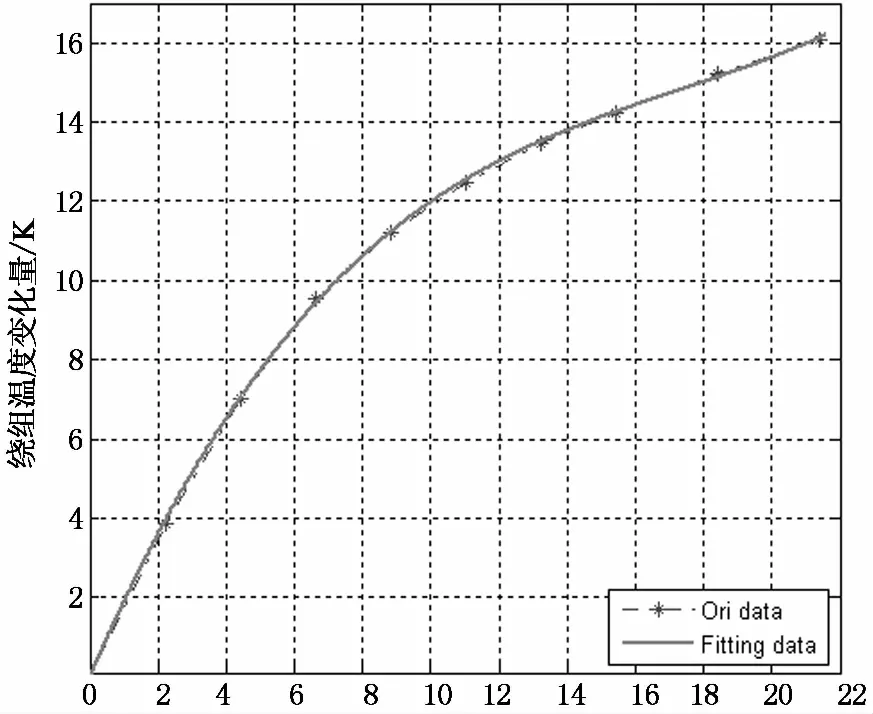

顶层油温升与平均油温升存在关系如下:

Δθup=1.2Δθav+Δθm.

(13)

Δθm为顶层油温修正值,与发热中心高度和散热中心高度之比有关,单位为K.根据文献[7-8]中所提经验算式:

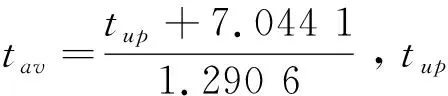

结合实测数据,可得平均油温升与顶层油温升的估算关系式如下:

Δθup=1.290 6Δθav+1.673 9.

(15)

由上式得顶层油温变化值与平均油温变化值的关系式近似为:

Δtup=1.290 6Δtav.

(16)

由于油的时间常数较大,而绕组的时间常数较小[9].加强散热可使得油温降低,即绕组周围环境温度降低,绕组温度也会有较快的响应,假设这一暂态过程中平均油温降低程度即绕组工作温度降低程度.即用式(16)表示绕组平均温升的变化.

通过MATLAB软件,以多项式函数形式进行数据拟合,图3为2号整流变压器拟合情况.

分析拟合曲线可知:

随着冷却功率的增加,整流变压器顶层油温下降趋势明显,绕组平均温度逐渐降低,但在不同的油均温下,投入等量冷却功率,得到的温度降幅不等,油温和绕组温度降低幅度呈减缓趋势,即已定环境温度和负载情况下,冷却器的散热效果趋于饱和,与传热学原理相符[10].整流变压器绕组温升与冷却功率增量关系见式(18).

ΔT= 0.002(ΔPC)3-0.104 6(ΔPC)2+

2.072ΔPC-0.051 8.

(18)

4 整流变压器最优温升

优化模型可以表示为:

其中minf(x)即目标函数,gi(x)≤0即约束条件,由温升限值确定.

式(19)中,P0为整流变压器的空载损耗,受温度影响较小,取定值61.061 kW.

Pk为负载损耗,其表达式为:

Pk=0.911 1(234.5+tw).

(20)

Pc=Pc0+ΔPc为冷却设备能耗,其中Pc0为冷却功率初始值,ΔPc为冷却功率增量,其范围为0≤ΔPc≤21.4.

冷却功率总量/kW(a)顶层油温-冷却功率曲线

冷却功率总量/kW(b)绕组温度变化量与冷却功率增量曲线图3 2#整流变压器拟合图形Fig.3 2# Rectifier transformer’s fitting graphics

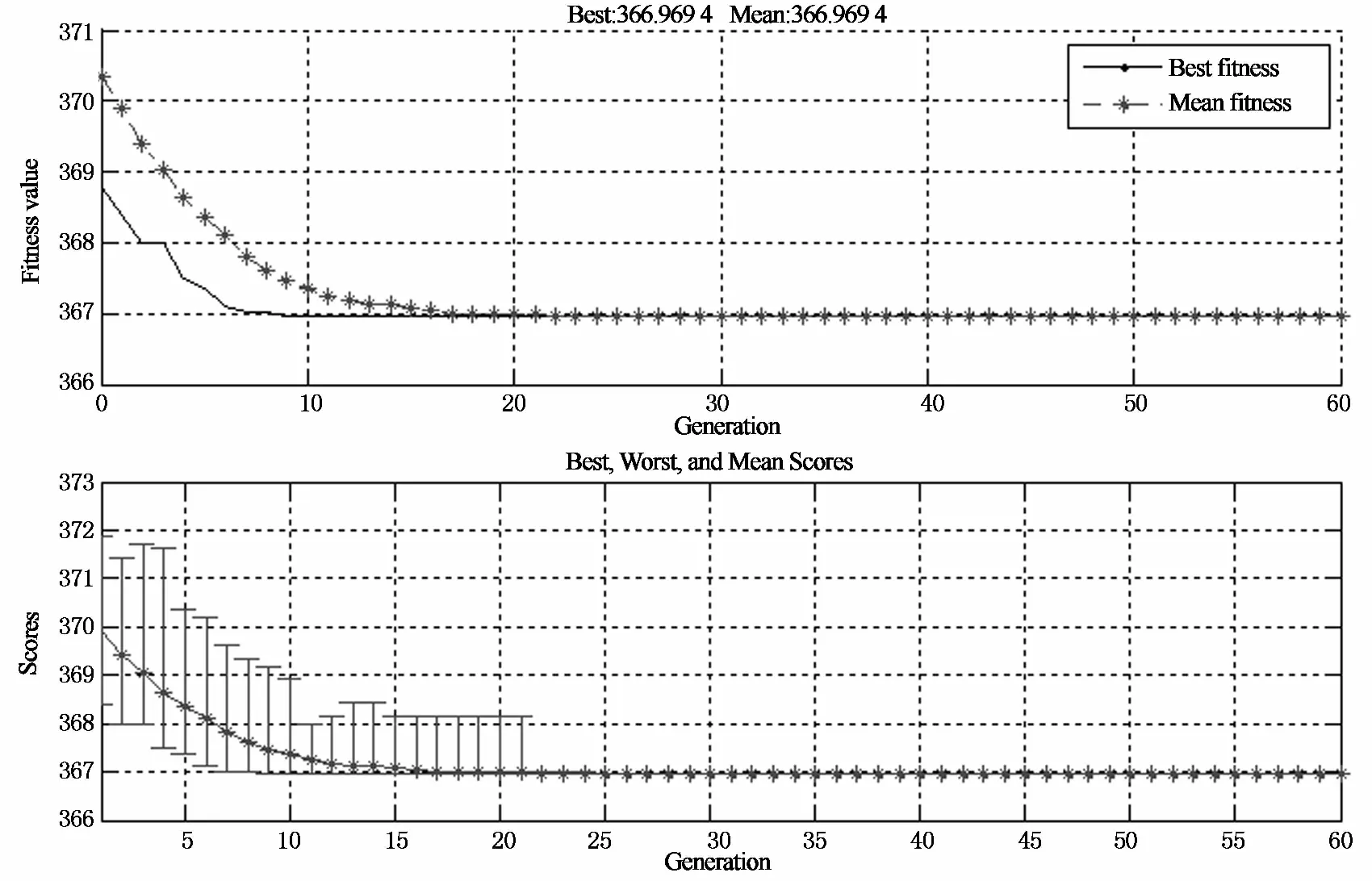

由遗传算法对上述优化问题求解.优化过程如图4所示,上图表示最优解的变化,下图表示迭代过程中个体最佳值、最差值和平均值变化.

优化结果为:

最低综合损耗值:366.969 kW,其中负载损耗为273.771 kW.

绕组温度变化值为:8.6 K.降低负载损耗为:7.8 kW.顶层油温减少值为:11.1 K.冷却功率增量为:5.537 kW.顶层油温控制在55 ℃左右最合适.

在现有生产要求和理想稳定的环境下,本文所研究整流变压器基于实测数据的增投冷却功率的最佳方案为:增投一台油泵和一台风扇(3+2.2=5.2 kW)时整流变压器的总损耗与冷却器投入功率的和值最低.

图4 经过60次迭代后的最优化结果Fig.4 The best optimization results after 60 iterations

5 结 论

本文通过对如何控制整流变压器的温升与合理调度冷却机组的投切,以及在温升限值内寻找两者的最小损耗点进行了研究.研究结果与增投前总损耗相比较,每台120 MVA的整流变压器,额定产量运行时,能够减少2.249 kW的损耗.就本文所研究公司10台整流变压器而言,全年可节省约19.7万度电能,若以0.7元/度的电价进行计算,即可实现全年节省电费13.8万元.可见冷却装置的合理运行管理,对系统的节能及安全运行有着极其重要的理论意义和实用价值,能有效提高企业经济效益.

[1] 胡景生.变压器能效与节电技术[M].北京:机械工业出版社,2007.

HU Jing-sheng. Energy efficiency and power saving technology of transformer[M]. Beijing: China Matching Press, 2007. (In Chinese)

[2] 李勇,罗隆福,刘福生, 等.变压器感应滤波技术的发展现状与应用前景[J].电工技术学报,2009,24(3):86-92.

LI Yong, LUO Long-fu, LIU Fu-sheng. Application foreground of transformer inductive filtering technology[J]. Transactions of China Electrotechnical Society, 2009, 24(3):86-92. (In Chinese)

[3] 宁志毫,罗隆福,许加柱, 等.变压器铁心谐波磁通抑制技术及其在工业整流中的应用[J].湖南大学学报:自然科学版,2011,38(12):34-39.

NING Zhi-hao, LUO Long-fu, XU Jia-zhu,etal. Harmonic magnetic flux suppression technology of transformer core and its application in the industrial rectifier system[J]. Journal of Hunan University: Natural Sciences, 2011, 38(12):34-39. (In Chinese)

[4] 许加柱.新型换流变压器及其滤波系统的理论与应用研究[D].长沙:湖南大学,2007.

XU Jia-zhu. Studies on the theory and application of new-type converter transformer and its filtering system[D].Changsha: Hunan University,2007. (In Chinese)

[5] 尹克宁.变压器设计原理[M].北京:中国电力出版社, 2003.

YIN Ke-ning. Transformer design principles[M]. Beijing: China Electric Power Press, 2003. (In Chinese)

[6] 熊信银,张步涵.电气工程基础[M].武汉:华中科技大学出版社,2005.

XIONG Xin-yin, ZHANG Bu-han. Fundamentals of electrical engineering[M]. Wuhan: Huazhong University of Science and Technology Press,2005. (In Chinese)

[7] 冯斌.油浸式变压器换热性能[D].哈尔滨:哈尔滨理工大学,2007.

FENG Bin. Study of heat exchange of oil immerse transformer[D]. Harbin: Harbin University of Science and Technology, 2007. (In Chinese)

[8] INCROPERA F P, KONX A L, MAUGHAN J R. Mixed-convection flow and heat transfer in the entry region of a horizontal rectangular duct[J]. Transaction of the ASME, 1987, 109(2):434-439.

[9] 朱英浩.变压器常识ABC.http://www.docin.com/p-69409562.html.

ZHU Ying-hao. Transformer's Knowledge. http://www.docin.com/p-69409562.html. (In Chinese)

[10] 杨世铭,陶文铨.传热学[M].4版. 北京:高等教育出版社,2006.

YANG Shi-ming, TAO Wen-quan. Heat transfer[M]. 4th edition. Beijing: Higher Education Press,2006. (In Chinese)