软煤层7.0m大采高工作面倒架原因分析及防治技术

2014-09-15兰云峰

兰云峰

(神东煤炭集团 柳塔煤矿,内蒙古 鄂尔多斯 017209)

软煤层7.0m大采高工作面倒架原因分析及防治技术

兰云峰

(神东煤炭集团 柳塔煤矿,内蒙古 鄂尔多斯 017209)

为解决王庄煤矿软煤层7.0m大采高工作面的倒架问题,通过分析工作面现场管理、地质条件及设备情况等因素,得出支架倾倒的主要原因是工作面伪斜控制不当和支架上方严重漏顶。通过采取台阶割煤掘扩帮巷、顶板注浆充填、虚旋转中心调斜、斜拉千斤顶扶架、单体柱支撑等防治措施,使工作面倒架现象明显减少。采用台阶割煤对煤壁上部进行扩帮是解决大采高工作面破碎顶板支护难题的有效途径,也是此次成功治理倒架问题的关键。

软煤层;大采高综采;倒架;煤壁扩帮

ReasonAnalysisandPreventionofPoweredSupportFallinginLarge-mining-heightMiningFaceinSoftCoal-seam

大采高综采是现今我国3.5~7.0m厚煤层重点发展的采煤方法,一次采全高的高度已经达到7.0m。但随着采高的增大,支架的适应性和稳定性问题愈加突出,其中最恶劣的情况就是支架倒架。支架倒架是指顶梁与底座之间沿倾向发生相对线位移,并使支架沿倾向偏离煤层底板法线方向,当支架合力作用点偏出支架下边缘,就会导致支架倾倒。大采高综采两柱掩护式支架因其高度大、重心较传统四柱式支架靠前,自身稳定性差,更容易发生支架倾倒。一旦酿成倒架事故将造成工作面长时间停产,直接影响到大采高综采高产高效生产能力的发挥。国内多年的生产实践表明,倒架事故不仅会发生在大倾角工作面,在缓倾斜甚至近水平工作面如果现场管理和操作不当,也会产生支架稳定性问题甚至倒架事故。而目前对倒架问题的研究多是集中于大倾角工作面,且基本是采高在4.5m以下的情况,7.0m大采高缓倾斜工作面的倒架问题在国内没有先例,缺乏相关的研究,对该情况下倒架事故的处理也无现成的经验可循。本文结合某矿大采高工作面的工程实际,探究软煤层7.0m大采高工作面倒架的原因,介绍相应的防治技术。

1 工作面概况

该大采高工作面最大采高达到7.0m,地质条件复杂,煤质松软,顶板破碎。工作面所采煤层为Ⅲ号煤,煤层赋存稳定,埋深352~456m,煤厚平均6.3m,全煤含夹矸5层,总厚度0.78m。煤层倾角3~9°,煤层坚固性系数平均为1.4,节理裂隙较发育。基本顶为泥岩,厚度10.75m,直接顶为泥岩或砂质泥岩,厚度2.2m,直接底为泥岩,厚度4.25m,老底为细粒砂岩,厚度2m。

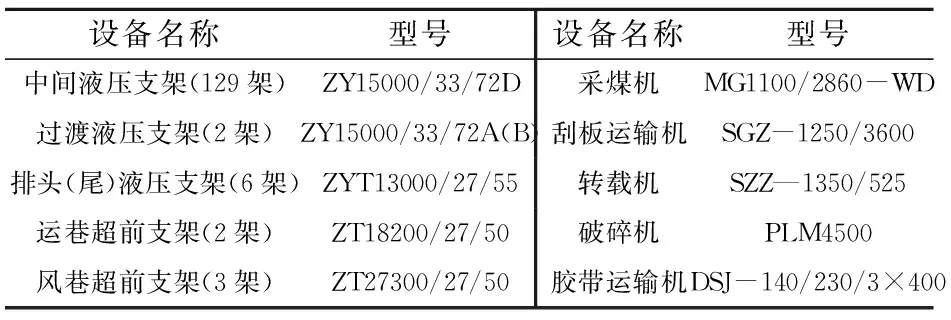

工作面可采长度546m,倾向长270m,巷道采用U型布置,工作面切眼和两巷均沿煤层底板掘进,运输巷底板标高约为553m,回风巷底板标高约为522m,运输巷比回风巷高约30m。工作面主要设备配套如表1所示。中间支架最大支护高度7.2m,工作阻力15000kN,初撑力12370kN,支护强度1.24~1.30MPa,底座比压2.5~2.7MPa,支架中心距2050mm,重量约68t。

表1 工作面主要设备配套

2 支架倾倒情况

工作面推进到210m左右时,出现较大范围的倒架,并引发较为严重的片帮问题。支架倾倒主要集中在工作面下部,从80号支架直到120号支架,支架均有倾倒迹象,上下形成台阶。其中101~118号支架倾倒严重,支架倾斜角度均大于该范围之外的邻近支架,支架倾角最大达到27°,因为工作面下部煤层倾角约为9°,则支架最大倾倒角度为18°左右。113~123号支架的顶梁挤死,侧护板无法打开,该范围内的支架实际平均中心距为2018mm,平均每架中心距缩短32mm。

支架采用电液控实现自动化操作,通过连接相应传感器,其操作界面数显能够即时显示支架立柱的工作阻力、护帮板工作阻力以及顶梁沿倾向方向的倾角。通过读取数显上倾角读数,可以了解支架的倾斜状况。统计分析得出沿倾向的支架倾角变化如图1所示。

图1 沿倾向支架倾角变化

3 倒架原因分析

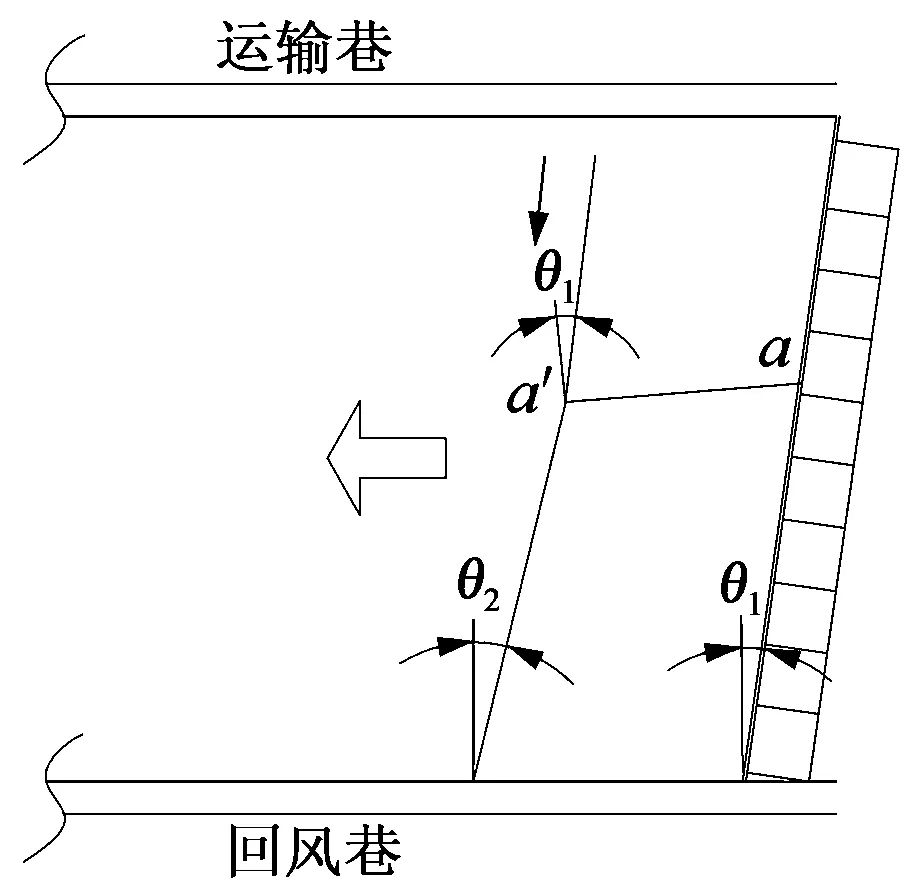

(1)伪斜控制不当,造成挤架、倒架 工作面调伪斜过程中因为工作面下部推进过多,上部推进少,导致输送机下部伪斜角变大(如图2所示),下部输送机上窜,上部输送机则受下部输送机的拉动下滑,支架与输送机的连接头逐渐偏离垂直方向,至使上部支架逐渐朝向下方偏斜,支架偏斜后再次推移刮板输送机时,又加速输送机下滑,如此相互作用,上部输送机和支架都向机尾方向下滑。同理,下部支架在输送机的带动下有向上移动的趋势,因为这两处的支架向相反的方向偏转,致使中间的支架受挤压形成拱形,支架侧护板间隙被压缩减小,支架中心距逐渐变小,并最终造成顶梁被挤死。在随后的降架过程中,又因为顶梁挤死无法降下,底座被抬起,下部输送机上窜超过600~800mm后,机尾段的推移杆严重扭斜,撇着支架底座,在移架和推溜过程中就给支架底座一个侧向的力,底座不稳发生倾倒。支架倾倒后进一步向下方支架挤压,造成下方支架挤架。

图2 工作面中上部溜子下滑示意

(2)支架上方严重漏顶,加剧倒架 工作面机尾一端已接近断层影响区,此处顶板破碎,从现场观测来看,60号支架往机尾方向顶板破碎程度较高,从80号支架一直到机尾,支架顶梁上方堆积破碎矸石或顶部漏空。工作面推进200m以上时,相比初采时上覆岩层的回转变形空间增大,工作面倒架造成的长时间停产使顶板下沉的时间效应不断累积,更加剧了顶板的下沉,使顶板压力不断增大,强烈的矿山压力显现使顶板愈加破碎。而支架倾倒后受力状态恶化,支撑能力降低,失去了对顶板下沉和垮落的有效控制,因而会在顶板压力的作用下发生严重漏顶。另外工作面长时间的停产还造成煤壁片帮严重,片帮深度最大达4m,严重的煤壁片帮也造成端面冒顶,进一步扩大空顶面积,加剧顶板冒落。

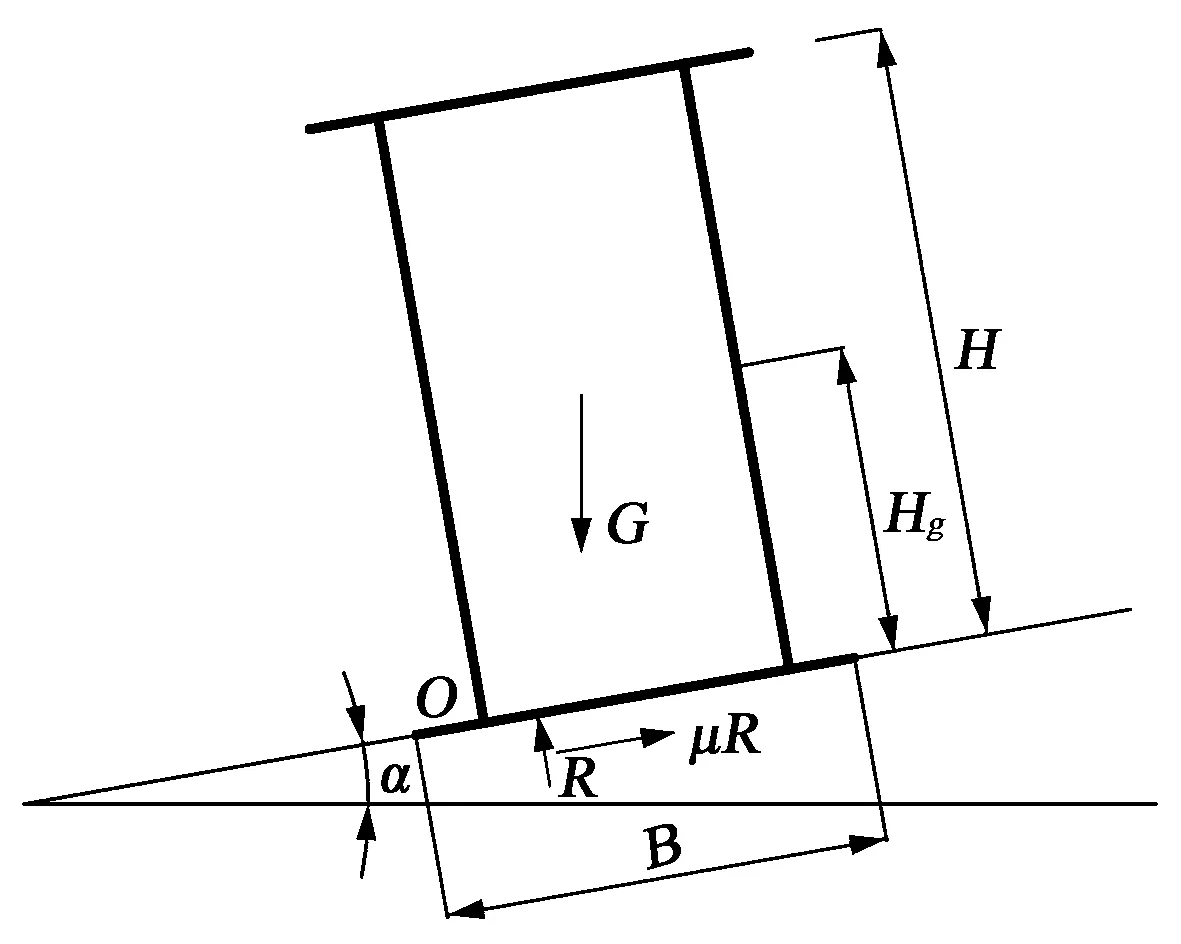

漏顶使支架失去上部约束,该种条件下支架的稳定性最差,其力学模型如图3所示,对空顶条件下的支架进行受力分析,得出支架下滑的最小煤层倾角和支架翻倒的最小煤层倾角分别为11~16.7°和15°,故支架在自然状态下不会倾倒或下滑。然而倒架范围内的支架倾角普遍在15°以上,故支架上方漏顶会加剧支架的下滑和倾倒。

图3 空顶下支架倾倒的力学模型

(3)底板较软,支架扎底 工作面底板为泥岩,硬度较小,抗压强度低,当支架向下倾倒时,底座上边沿悬空,下边沿向下扎底加剧支架倾倒。再加上底板会向工作面已成空间移动,变形破坏的可能性增大,底板破坏,支架失去了稳定的基础。

(4)防倒装置不完善 现场认为工作面倾角不是太大,不需要安装防滑防倒装置,仅在工作面下部支架顶梁之间安了几套横拉千斤顶,但是千斤顶不仅数量少,且缸径小、与之软连接的铁链细,在工作面发生倒架时,千斤顶或铁链多被拉断,没有起到防倒的目的。防倒装置的不完善使支架间失去横向上的约束,不能及时阻止倒架的发生。

(5)工作面推进速度慢,对事故处理不及时 在倒架初期,支架上方多次发生漏顶事故,漏下的大石块将输送机压死甚至压坏,由于对大石块处理不及时,造成工作面连续2d停产,使漏顶事故进一步扩大,并引发煤壁片帮,导致工作面的生产条件更加恶化,工作面的推进速度更加受到影响,从而形成恶性循环。现场对倒架问题的处理也较为滞后,对问题的严重性认识不足,没有及时采取有效的调架措施,最终导致问题恶化难以处理。

4 倒架治理措施

4.5m采高以下的工作面在处理倒架问题时,多采用铺网上板梁或者用单体柱架设走向抬棚的办法处理冒漏顶板,在扶架过程中用单体柱戗住倾倒支架,用于扶架或者防止支架的二次倾倒,但普通单体支柱的最大支撑高度一般只有4.5m,对于7.0m超大采高工作面,这些方法显然不再适用,或存在较大的安全隐患。为了解决7.0m超大采高工作面的倒架问题,采取了以下技术措施:

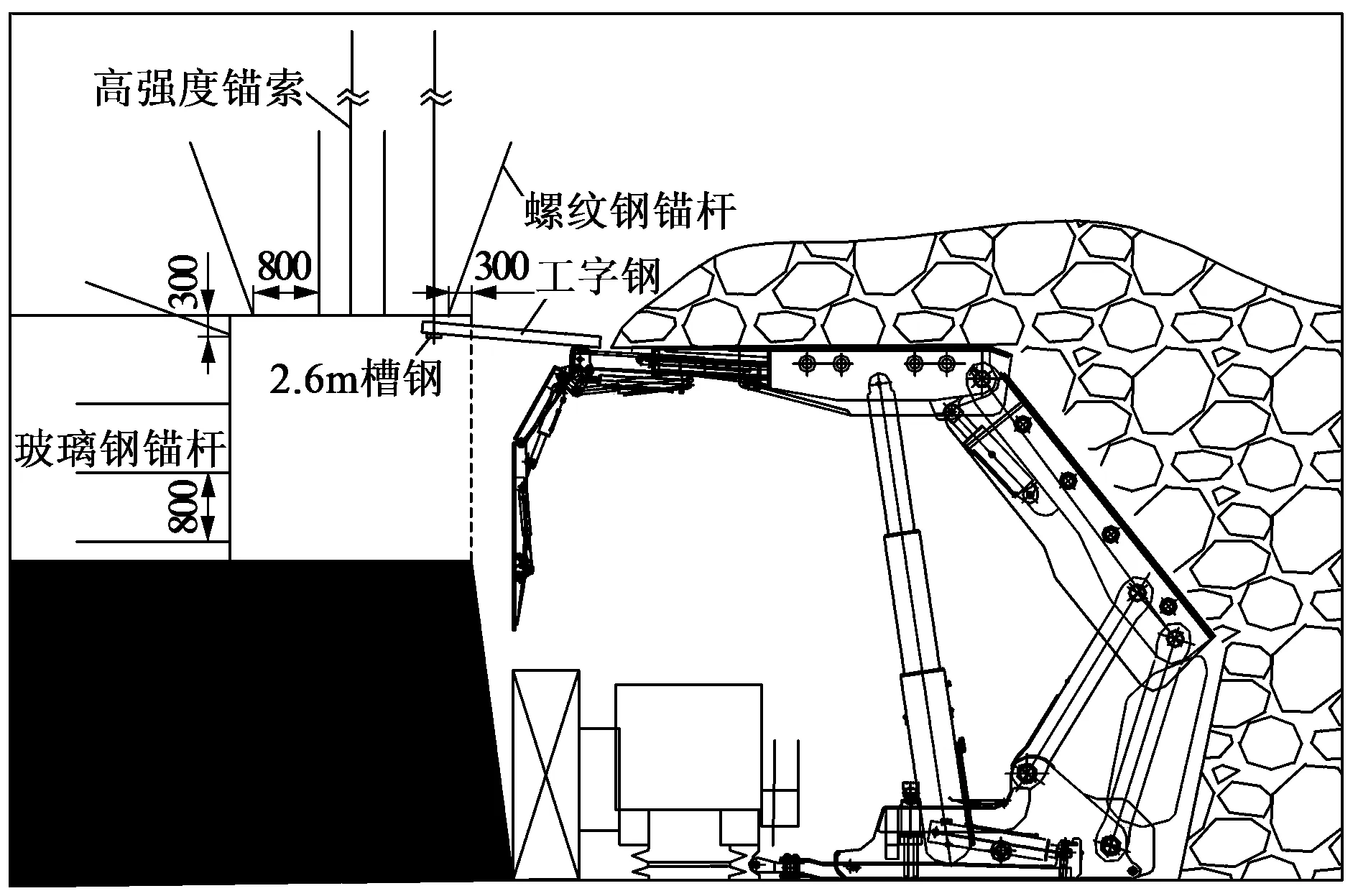

(1)工作面煤壁扩帮 采用炮采掘进的方法,对工作面机尾至70号支架间共计140m煤壁沿顶板进行扩帮,扩帮高度为3m,宽度为3m。这样在下部就形成了一个3m多高的台阶,既便于对顶板的支护,也便于在摆架过程中用单体柱对支架顶梁进行固定,防止支架的再次倾倒。另外,采用台阶割煤对煤壁片帮的防治也起到了很好的作用。扩帮施工时,首先垂直煤壁进行打眼,待施工够3m深后,再顺切眼方向施工。顶板上部采用锚杆(φ22mm×2200mm)和锚索(φ18.9mm×5300mm)联合支护,并铺双层金属网,帮部采用玻璃钢锚杆(φ22mm×2000mm)支护,铺塑料双抗网,并将顶网和帮网连接。扩帮施工过程中,根据巷道顶板完整情况,确定是否需要打设木垛加固。

(2)架设锚索槽钢抬棚(图4) 待一组(2根)锚索打设完毕后,将锚索穿入槽钢上的预留孔内,并安装平垫和锁具,将槽钢抬起。每组槽钢抬棚打设完毕后,将工字钢铺设在槽钢与液压支架顶梁之间,工字钢端头超出槽钢部分不少于300mm,并用双股10号铅丝将工字钢与槽钢捆绑牢固,在工字钢上铺设网片,必要时打设“井字型”木垛。该方法对机道上方顶板的支护起到很好的作用,防止了顶板的进一步冒落。

图4 工作面扩帮断面及锚索槽钢抬棚布置

(3)注浆加固顶板和煤壁 对顶板破碎严重或顶板局部冒落严重(冒顶高度超过1.5m)的区域,用“罗克休”对液压支架上方顶板进行注浆充填,封闭顶板裂隙,起到人工假顶的作用,防止顶梁上方顶板进一步漏空。另外,在摆架前对扩帮巷煤墙、顶板注射“马丽散”加固。通过在煤壁注设“马丽散”,可以提高煤岩的黏聚力和内摩擦角,增加煤壁的整体稳定性和抗剪切破坏能力。在顶板破碎或发生冒顶处钻孔采用三花眼布置,并使上方钻孔保持一定的倾角,起到加固顶板的作用。

(4)斜拉千斤顶拉架,单体柱支撑 用2个缸径为100mm的千斤顶配合16m长的φ34mm铁链拉架,千斤顶分别固定在待扶支架上方第5组支架的底座和四连杆上,铁链的另一端连接待扶支架的底座和四连杆。扶架前先将待扶支架降下,在移架的过程中通过收缩千斤顶逐步将支架往机头方向拉,并尽可能地配合利用侧护板进行小幅度摆架。拉完本组支架后2个千斤顶不立即回收,待下组支架扶完后再回收,以此顺序从上向下交替进行扶架,直至扶完倒架为止。

为防止在摆下组支架过程中支架再次发生倾倒,摆架前在扩帮巷的台阶上斜切打设2根悬浮单体柱支住该支架的前梁,单体柱下方垫以道木,使单体柱支设牢靠,避免伤人。拉架时,伸缩梁挑住垂直工字钢,在伸缩梁上方平行搭设4m工字钢,在升架过程中,前梁上方和支架下方底座用道木大斜茬垫实,使支架升紧,整个支架处于受力状态。

(5)虚旋转中心调斜,边进刀边摆架 在摆架过程中,对工作面进行调伪斜,依靠拉架时产生支架的上窜抵消支架的下滑。共割5刀煤:机尾→90号架、机尾→60号架、机尾→40号架、机尾→机头,然后再从机尾至机头割1个通刀,边进刀边调架,在5,6刀煤内将倾倒支架摆正。

割第1刀煤时先把119号架至机尾部分支架拉出,由于101号架至118号架咬死架拉不出,所以先扶101号至118号支架,第2,3,4刀煤从83号开始摆架,一直到118号架。4刀煤后,倒架的支架前梁已经全部进入扩帮巷3.2m,83号架至118号架顶板得到有效控制,为第5,6刀煤后工作面所有支架开始进行大规模摆架创造条件,6刀煤后所有倒架基本得到控制,倒架基本摆完。

5 预防倒架措施

(1)严格控制工作面工程质量,确保工作面“三直两平”动态达标。控制支架间隙在200mm范围内,支架顶梁间错差不得超过侧护板的2/3。

(2)下部工作面支架安装防倒防滑装置,并将前3架连锁,给工作面中间支架提供稳定的支点。

(3)坚持顺序上行移架、少降快移、移后调架的原则,移架一步到位,不要反复升降、频繁调架。

(4)加快工作面推进速度,缩短超前支承压力的作用时间,减轻煤岩的破碎程度。

(5)加强支架的检修力度,杜绝支架漏液、串液现象发生,移架后要及时升紧,保证支架达到初撑力。

(6)采煤机割伪底沿硬底回采,不留黏泥,确保工作面底板平,支架底座稳固。

(7)根据工作面地质情况,及时采取针对性措施,预防架前漏、冒顶事故。一旦发现支架有挤、咬、倒现象时,要立即处理。

6 结束语

采取了上述的措施以后,取得了较好的应用效果,工作面逐渐恢复了正常生产。因为7.0m大采高工作面倒架问题的处置在国内还没有成功的案例,此次事故的成功治理为国内大采高综采工艺的发展积累了宝贵的经验。根据对该大采高工作面倒架原因分析可知,大采高综采工作面通过加强技术管理和现场的质量控制,严格操作和积极预防,是完全可以杜绝此类事故发生的。

[1]何富连,钱鸣高.大采高液压支架倾倒特征与控制条件[J].中国矿业大学学报,1997,26(4):20-24.

[2]杨仁树,朱现磊,郭 东,等.三软煤层大倾角综放工作面倒架原因及对策[J].煤炭科学技术,2010,38(3):8-11.

[3]王中青,杨胜江,王东攀.大倾角极松散煤层综放工作面支架失稳及处理技术[J].能源技术与管理,2013,38(5):77-79.

[4]李方立,李松强,吕文胜.2130煤矿大倾角综采工作面支架防倒技术[J].煤炭科学技术,2010,38(7):14-16.

[5]于 洪,范安民,邱要伟.赵固一矿 12011 综采面倒架扶正及预防[J].中州煤炭,2011(8):96-97.

[6]何富连,杨伯达,田春阳,等.大倾角综放面支架稳定性及其控制技术研究[J].中国矿业,2012,21(6):97-100.

[7]林忠明,陈忠辉,谢俊文,等.大倾角综放开采液压支架稳定性分析与控制措施[J].煤炭学报,2004,29(3):264 -268.

[8]李俊斌.淮南矿区综采工作面倒架原因分析与防治措施[A].煤炭开采新理论及新技术—中国煤炭学会开采专业委员会2010年学术年会[C].2010.

[9]黄晓波,关志强.综采工作面液压支架倒架的原因及应采取的措施[J].煤炭技术,2007(5):65-67.

[10]崔 忠,曹品伟,曹 川,等.大倾角大采高“三软”煤层支架防倒装置的设计和应用[J].能源技术与管理,2013,38(1):109-110.

[11]张东升,吴 鑫,张 炜,等.大倾角工作面特殊开采时期支架稳定性分析[J].采矿与安全工程学报,2013,30(3):331-336.

[12]徐 涛.大倾角综放工作面液压支架稳定性技术探讨[J].煤炭科学技术,2007,35(9):58-62.

[13]宋维德.大倾角大采高重型支架倒架预防及处理技术[J].煤矿开采,2008,13(3):35-36.

[责任编辑:邹正立]

2014-03-14

10.13532/j.cnki.cn11-3677/td.2014.04.035

兰云峰(1971-),男,内蒙古鄂尔多斯人,工程师,现从事机电管理工作。

兰云峰.软煤层7.0m大采高工作面倒架原因分析及防治技术[J].煤矿开采,2014,19(4):115-118.

TD355.47

B

1006-6225(2014)04-0115-04