醇酸树脂制备优化条件研究

2014-09-14刘志良张爱黎张玲芝侯旭涛

刘志良,张爱黎,张玲芝,侯旭涛

(沈阳理工大学 环境与化学工程学院,辽宁 沈阳 110159)

醇酸树脂制备优化条件研究

刘志良,张爱黎,张玲芝,侯旭涛

(沈阳理工大学 环境与化学工程学院,辽宁 沈阳 110159)

以亚麻油、丙三醇、邻苯二甲酸酐为原料,采用醇解法制备醇酸树脂,研究不同油度、催化剂LiOH用量、醇解升温速度以及酯化升温速度等因素对其制备的影响。实验结果表明:油度为55%、醇超量为20%的醇酸树脂,采用LiOH为催化剂,加入量为油量的0.07%,醇解升温1h,酯化升温至230℃用时2.5h时,合成树脂的质量较好。

醇酸树脂;油度;催化剂;升温速度

醇酸树脂因其合成原料丰富易得、合成工艺简单成熟、配方灵活、通过不同的改性具备各种性能而成为涂料行业用量最大、用途最广的合成树脂[1-2],其产量约占涂料工业总量的2%~25%[3];醇酸树脂作为涂料应用约占95%,其余5%作为胶黏剂、增韧剂、油墨和模塑料[4]。我国醇酸树脂生产技术无论是在工艺方面,还是在原材料、设备方面,与发达国家的树脂行业相比存在较大差距[5]。如反应温度高(一般为200~240℃)、酯化时间长(一般需要12~17h[6-7])、制备过程中存在酸值偏高或黏度偏大,甚至凝胶、颜色深等缺点。醇酸树脂质量的优劣,影响醇酸树脂清漆及以其为基料的涂料内在性能和外观指标。醇酸树脂制备按照原料可分为醇解法和脂肪酸法,脂肪酸法成本较高[3];按工艺可分为溶剂法和熔融法。熔融法设备简单、利用率高、安全但产品色泽深、结构不均匀、批次性能差别大[7]。溶剂法生产醇酸树脂,酯化速度快,反应温度低,产品质量好。本文以亚麻油为原料,二甲苯为溶剂,研究醇解法醇酸树脂制备影响因素,优化实验条件。

1 实验部分

1.1 主要原料和仪器

丙三醇、邻苯二甲酸酐、LiOH、二甲苯、95%乙醇,以上原料均为分析纯,亚麻油,200#溶剂油。四口瓶,搅拌器,电热套,分水器,冷凝管等。

1.2 亚麻油制备醇酸树脂的基础配方

醇酸树脂的制备以亚麻油、丙三醇、邻苯二甲酸酐为原料,LiOH为催化剂(用量为油量的0.1%),二甲苯为溶剂(用量为装锅总量的4.5%)。基础配方如表1所示。

表1 亚麻油制备醇酸树脂的基础配方 %

1.3 醇解法醇酸树脂制备原理及工艺

亚麻油与苯酐、甘油不互溶,若全部加在一起,苯酐与甘油易进行反应,得到分相的混合物,极易凝胶。采用醇解法,使甘油和亚麻油反应,生成单甘油酯,容忍度法测定反应程度,然后再与苯酐进行聚酯化反应,制备产品。

1.3.1 醇解原理

1.3.2 工艺过程

向装有搅拌器、温度计、冷凝管、氮气管的四口瓶中加入亚麻油、丙三醇,通入N2保护液面,加热至120℃,加LiOH,继续加热至220℃,保持该温度反应足够时间,取样检测容忍度,若互溶即达到醇解终点,降温至200℃;如果不互溶,反应继续进行,直至容忍度达标。

将苯酐分批慢慢加入四口瓶中,温度保持180~200℃,约20min内加完,然后加入回流二甲苯,逐步升温至220±3℃,保温1h。再升温至230±2℃,保温1h后,取样测定酸值和黏度。

1.4 树脂质量控制

1.4.1 酸值检测[7]

量筒量取 50mL乙醇-甲苯混合溶剂(等体积比),倒入 250mL 锥形瓶中,滴加 5滴 0.1%酚酞指示剂,用 0.1mol/L 的 KOH 标准溶液中和至微红色。称取树脂 约0.2g 加入锥形瓶,充分振荡使其溶解,此时溶液透明。

用浓度为 0.05mol/L KOH 标准乙醇溶液滴定至粉红色,30s 不消失为止。

按式(1)计算酸值X1(mg/g)

式中:V为滴定时消耗KOH-乙醇标准溶液的体积,mL;C为KOH-乙醇标准溶液的浓度,mol/L;m为醇酸树脂样品的质量,g。

1.4.2 树脂羟值计算[7]

羟值是指树脂分子结构上所含的羟基数。羟值的数量对漆膜的耐水性、附着力、机械强度等都有较加大影响。

树脂羟值=最初树脂羟值-最初树脂酸值+树脂反应终点酸值

1.4.3 树脂反应深度[7]

树脂反应深度是指醇酸树脂制备时的反应程度,可用酸值来表示。

反应深度=

1.4.4 容忍度检测方法

用95%乙醇进行容忍度测定。取1mL醇解物,在25℃、以95%乙醇滴定至浑浊不消失为止。记录所用醇的毫升数,即为醇酸树脂的容忍度。

2 结果与讨论

2.1 油度对醇酸树脂反应程度的影响

实验采用分段升温法,使反应平稳、容易控制。不同油度的醇酸树脂的结构不同,对树脂质量有重要影响,见表2。

表2 油度对醇酸树脂反应程度的影响

从表2可以看出,随着油度的增加,酸值和羟值明显下降。油度45%为短油度树脂,虽然工作常数K=1.009>1,理论上不可能凝胶化,但树脂中羟基、羧基含量高,分子之间发生缩合反应,且形成氢键,增加分子间引力,因而黏度上升快。实验中看到,反应后期树脂酸值较高,呈棕色浑浊黏稠,容易形成凝胶,羟值高达97.3 mgKOH·g-1。交联固化后,涂层中残留一定量的羟基,对涂层附着力有益,但对涂层耐水性、硬度、抗张强度、耐候性均有不利影响,还会降低干燥速度[8]。中油度的酯化反应主要是苯酐和甘油一酸酯的缩合反应,结构中含有大量的长链脂肪酸侧基,减少了树脂中的羧基和羟基含量,相对短油度来说,树脂酸值、羟值低,树脂状态较好。

表2中看到,在相同酯化时间内,随着油度的增长,反应程度有一定提高,有利于酸值和黏度的控制。55%油度的醇酸树脂酸值、羟值最低但反应深度最高。

2.2 催化剂用量对醇解速度的影响

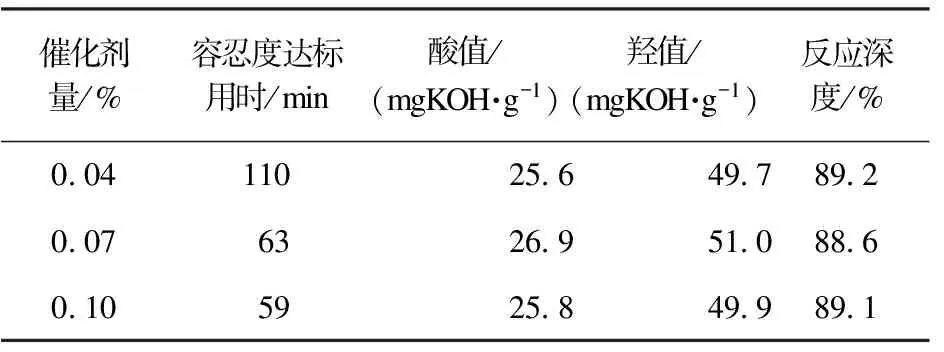

催化剂用量一般占油量的0.02%~0.10%。实验基础配方不变,研究催化剂用量对醇解速度的影响,见表3。

由表3可知,催化剂用量对醇解速度影响很大。催化剂量为0.04%,容忍度达标用时长,醇解反应速度慢,影响产品酸值和黏度。实验中看到,树脂呈棕黄色透明,黏度较稠;催化剂量为0.07%,与0.1%相比,容忍度达标用时下降较少,催化效果无明显区别,树脂都呈棕黄色透明,黏度适中;由于LiOH较贵,从成本上考虑,前者比后者更经济。

表3 催化剂量对醇酸树脂醇解速度的影响

通过酸值和羟值的比较,虽然催化剂为强碱,但由于加入量少,催化剂三种用量醇酸树脂产品的酸值、羟值并无明显影响;反应深度并不因催化剂量的增大而有明显变化,说明催化剂LiOH对酯化反应不起加速作用。

综上考虑,催化剂量为0.07%较为合适,既能得到较快的醇解速度,又能减少成本。

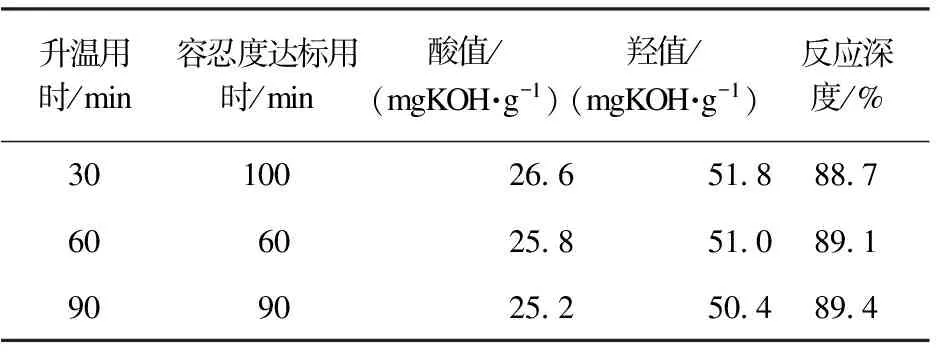

2.3 醇解升温速度对醇解速度的影响

实验基础配方不变,研究醇解升温速度对醇解速度的影响,见表4所示。

表4 醇解时升温速度对醇解速度的影响

由表4可知,升温速度的快慢对醇解速度有一定影响。升温30min时,不足以达到容忍度,需保温70min后容忍度才能达标,保温时间段易使亚麻油聚合和甘油醚化,降低醇解速度,反应程度减小,黏度增大。升温60min和90min时,容忍度都在达到醇解温度时达标,且树脂酸值、羟值和反应程度都相近,黏度适中,从节约能源上考虑,醇解升温60min为宜,此时既能得到较快的醇解速度,又降低能耗。

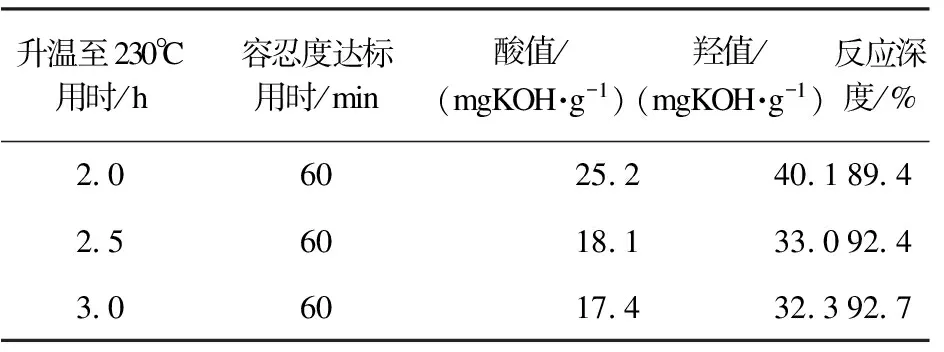

2.4 酯化升温速度对反应程度的影响

实验基础配方不变,研究酯化升温速度对醇解速度的影响,见表5。

表5 升温至230℃时对醇酸树脂反应程度的影响

表5表明,酸值随反应时间的延长不断降低,当升温至230℃用时2.5h时,制得的醇酸树脂的酸值、羟值分别为18.1 mgKOH/g和33.0mgKOH/g,明显优于用时为2h的实验结果;在升温至230℃用时3h时,酸值和羟值略低于酯化升温用时2.5h的实验结果,趋于平缓下降,而反应深度则提高0.3%。这是由于在低温区(180~200℃) 甘油一酸酯的伯羟基优先和邻苯二甲酸酐反应,而与邻苯二甲酸酸性酯的反应速率较低,此时反应较平和,主链增长速度较慢;高温区(200~230℃) 甘油一酸酯与邻苯二甲酸酐、邻苯二甲酸酸性酯反应速率常数接近,基本为随机酯化,此时醇酸树脂的主链增长较快。升温用时2h时,升温速度慢,邻苯二甲酸酐与甘油一酸酯生成的邻苯二甲酸酸性酯太少,大量邻苯二甲酸酐不能反应积存下来,不利于邻苯二甲酸酐的开环和半酯反应及酸值的下降,反应程度远小于后者,且易生成分子量不均匀的醇酸树脂[5];不利于醇酸树脂的主链增长,反应程度无明显的提升,影响酯化反应时酸值的下降。

通过上述讨论,选择升温至230℃用时2.5h 既能得到良好的酸值和羟值,利于控制醇酸树脂的分子结构及分子量分布,又可降低能耗。

3 结论

实验在传统工艺基础上,探索不同油度、催化剂用量和升温230℃用时三个因素对醇酸树脂制备的影响,油度为55%、催化剂量为0.07%、升温230℃用时2.5h时,得到的醇酸树脂酸值最低,提高了反应速度和综合性能,降低了能耗。

[1]闫福安.醇酸树脂合成配方的设计与计算[J].涂料技术与文摘,2002,(5):11-12.

[2]方旭升,张彩珍.醇酸树脂的新视点—配方设计与合成工艺的探讨[J].中国涂料,2004,(2):32-37.

[3]叶新.涂料用醇酸树脂的合成及发展方向[J].中国新技术新产品,2011,(7):29-30.

[4]童忠良,夏宇正.化工产品手册—树脂与塑料[M].(第五版).北京:化学工业出版社,2008.8.

[5]朱庆红.醇酸树脂合成工艺及质量的改进[J].中国涂料,2000,(6):26-27,34.

[6]许素莲,张洪波,安春爱.油改性醇酸树脂的制备及催化剂对合成工艺影响因素的研究[J].长春理工大学学报,2004,27(1):116-117.

[7]倪玉德.涂料制造技术[M].北京:化学工业出版社,2003,7.

[8]刘国杰.醇酸树脂结构对性能的影响[J].涂料工业,1984,(2):48-53.

ResearchonOilSolubleAlkydResinPreparation

LIU Zhiliang, ZHANG Aili, ZHANG Lingzhi, HOU Xutao

(Shenyang Ligong University,Shenyang 110159,China)

Oil soluble alkyd resin was prepared by linseed oil,propanetriol and phthalic anhydride.Oil soluble alkyd resin in way of alcoholysis was made.The influence of varieties of oil length,amount of lithium hydroxid,alcoholysis heating rate and esterification heating rate on the oil soluble alkyd resin were studied.Improved synthesis of alkyd resin,to improve the quality of alkyd resin.According to the experiment,the best performances of resin with its oil length of 55% could be obtained when r=20%,the optimal amount of lithium hydroxide 0.07% of the oil mass.Alcoholysis heating increases for 1 hour and esterification heating is at 230℃ for 2.5hour,resin has good quality.

alkyd resin;oil Length;catalyst; heating rate

2013-10-21

2012辽宁省大学生创业创新项目(201210144024)

刘志良(1990—),男;通讯作者:张爱黎(1964—),女,副教授,博士,研究方向:涂料制造与涂装工艺,功能材料.

1003-1251(2014)04-0010-04

TQ322.4+3

A

赵丽琴)