联合站分线计量影响因素分析

2014-09-14杨泽华中石化中原油田分公司第三采油厂山东莘县252429

杨泽华 (中石化中原油田分公司第三采油厂,山东 莘县 252429)

1 分线计量工艺概述

分线计量工艺是指同一区块的油井产出液经计量站汇集升温、端点加药、管道破乳后,输送到联合站相对应的高效分离器进行油气水初级分离、计量的整个过程。产出液经高效分离器分离后,油气水三相分别进行计量,目前采用的计量装置为:原油计量采用腰轮流量计,污水计量采用电磁流量计,天然气计量采用智能旋进旋涡流量计,分离器出口原油含水率采用在线检测仪进行实时监测,污水含油率采用分光光度仪进行检测[1]。

在分离器出口原油液量计量准确的情况下,影响纯油量准确性的主要因素是分离器油水分离效果,评价分离效果好坏的主要指标是分离器出口原油含水率与分离器放水含油率。目前中原油田分公司第三采油厂分离器出口原油含水率控制在10%以内,污水含油率控制在1g/L以内。由于破乳难度大,分离效果差,尤其是进入开发后期,油水井措施多,产出液成分复杂,严重影响了分离器分离效果,导致上述2项指标很难控制。

2 分线计量影响因素分析

2.1 来液介质影响

1)油水井措施使产出液介质变差,降低破乳效果。在油田开采后期,油井措施成为稳产主要手段,油水井压裂、酸化、调剖等措施的残液,严重降低原油管道破乳效果,致使联合站分线计量油水不分,一方面原油含水升高,另一方面放水含油严重超标,不但影响分线计量的精确性,而且因为产出了大量渣油给后续的污油处理带来很大的困难。

2)液量变化引起分离器界面变化。如果产出液含气量高,使介质在管道输送过程中形成段塞流,液量波动较大,影响分离器界面的稳定性,造成分离器内部油水界面波动较大,会造成分离器出口原油含水升高或发生污水带油现象。造成这种现象的还有采油区的掺水量的控制、油井开抽初期液量的变化、单井及支线扫线、将单拉井油打入干线等,这些都会造成分离器内部界面波动,导致分离器出口原油含水升高或放水带油。

2.2 来液温度

1)来液温度对破乳效果的影响。管道破乳理想的破乳温度在55℃左右,温度过低严重影响破乳效果;来液温度低,管线破乳不理想,油水分离效果不好,容易造成分离器出口原油含水高或污水带油。

2)来液温度低对分离工艺的影响。来液温度低可造成分离器原油出口管线结蜡,管径变细,油流不畅,致使油流入水仓,发生污水带油现象。

2.3 端点加药

端点加药是用计量泵将一定比例的破乳剂连续打进输油管线中,在原油输送的过程中,破乳剂同输送介质充分混合,在管道中破乳,使管道中的油水相发生变化。端点加药是管道破乳的源头,加药正常与否对油水分离效果起着至关重要的作用,目前端点加药容易出现的问题有:①低温破乳剂质量不过关或药品性能不稳定导致的油水不分;②配药浓度达不到破乳临界最低值时形成的油水不分;③配药方式不正确或配药罐无搅拌器,药品稀释不均匀导致的管道破乳不稳定;④加药方式不连续造成的影响,如药剂不能及时到位、加药泵维修跟不上、药罐抽空不能及时发现等,这些因素使破乳剂不能连续均匀的加入,导致分离器油水不分;⑤管道破乳层被破坏造成的影响,管道发生泄露如穿孔、窃油等,势必会造成管道破乳层破坏,从而影响分离器分离效果。

2.4 联合站内工艺故障影响

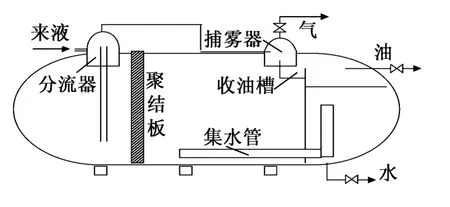

1)分离器结构及分离原理 三相高效分离器内部主要有聚结板、隔板,将整个容积分隔成缓冲仓、分离仓、油仓、水仓的一个压力容器,缓冲仓为液体进口,分离仓内有集水管同水仓连通,水仓内有出水口同放水管线连接,油仓内有出油口同油管线连接,在分离仓上部有气出口同天然气管线连接 (见图1)。油气水混合物进入分离器后,进口分离筒把混合物大致分成气液两相,液体在缓冲仓经布液板、聚结板缓冲后进入分离仓,利用重力分离原理,密度较大的游离水沉降至分离仓底部形成水层,其上部是油水混合带及油层;游离水通过集水管进入水仓,由出水口进入放水管线;而密度较小的原油通过收油槽溢流到油仓内,通过出油口流出,靠调节阀将分离器内油水界面控制规定高度,气体经捕雾器后由气出口流出。

2)影响原因分析 从分离器的分离原理可以看出,分离器的分离是依靠油气水密度差的原理来实现的,对破乳效果好的油水混合物能很好的将游离水分离出来。但当原油破乳效果差,分离器难以将油水分离。通常,影响分离器分离效果的因素有以下几个方面:

①分离器较脏。油水混合物携带的泥砂等物质,在进入分离器后,依靠重力,大部分沉积在分离器的底部,一小部分随污水进入污水系统。沉积在分离器底部的泥砂较多时,会减少分离空间,缩短分离时间,影响分离效果。

②油气水出口失控或不畅通。集水管堵塞、水仓出口及放水管线结垢堵塞、放水管线闸板脱落。造成水仓中的污水不能及时排出,从而抬高油水界面,部分水通过溢流槽进入油仓,势必造成原油含水升高;原油过滤器堵塞、流量计卡、油管线结腊变细使油路不畅通,导致油仓液位升高,原油流入水仓而造成放水带油;气压控制不稳影响到分离器内部油水界面的稳定,分离器内界面降低,部分原油随污水放出,容易造成放水带油现象发生。

③油水凡尔故障。凡尔卡、串气、浮球穿孔脱落等导致出口失控或不畅现象,都能造成分离器原油含水升高,放水带油现象发生。这些故障均能极易从液面高低现象来判断。综上所述,影响分线分离器效果的主要因素是来液介质、温度、药品及加药过程、液量变化和分离器故障等。

图1 三相高效分离器基本结构

3 提高分线计量准确性技术措施

3.1 改进分线计量工艺

1)改变分离器气压的控制方式,实现分离器压力控制由单台控制到整体控制转变,单线压力突然降低或升高时迅速得到补充或释放,这样可以减少单线压力突然变化对分离效果的影响。

2)在分离器天然气出口汇管安装自立式压力调节阀,使分离器压力始终保持恒定,实现分离器压力的稳定自动调节,减少人工调节压力对分离器分离效果的影响。

3)根据每条线路来液介质的不同,对分离器集水管进行调整,使集水管处于油水分离的最佳高度,从而提高分离器的分离效果,优化了参数。

4)引进并应用高含水在线分析监测仪,并对含水监测数据采集分析系统进行升级,从而提高原油含水在线监测的准确性,消除了人工操作的不可控性。

5)提高产出液集输温度,使之达到50~55℃,保持产出液在运移过程中的破乳效果。

3.2 细化操作规程

1)制定了《分线计量管理规定》、《分离器维修管理规定》、《原油含水化验管理规定》、《分离器操作规程》、《化验操作规程》等,使联合站在消除或降低影响分线计量误差上做到有制度可依、有规程可循。

2)岗位工人对照操作规程定期对分离器进行排污,减少分离仓低部沉积物较多对分离效果的影响;定期对分离器进行检修,包括分离器的清砂,油水凡尔及浮球的检查、集水管检查清理、放水管线清垢等措施,减少分离器及附件故障对分离效果的影响。

3)化验岗职工根据操作规程,强化含水监测对比操作,且每周和采油区人员一起对比一次含水数据,减少在线含水监测系统漂移造成的分线计量误差;同时强化放水含油化验操作,为污水含油分析提供可靠真实的数据。

4 分线计量工艺方面存在的技术难题

4.1 分离器内部结构及附件还有缺陷

1)分离器内部严重腐蚀,分离器部分构件损坏;由于在联合站无加药防腐手段,分离器内部腐蚀现象十分严重,穿孔现象比较频繁,3座联合站在用的21台分离器中,有17台发生过穿孔而停用事件。目前,部分分离器内部的聚结板腐蚀损坏,影响了分离效果。

2)分离器集水管不可调,每次调整都要打开。三座联合站在用的21台分离器中,有19台分离器集水管为固定式,当来液介质发生变化需要对分离器进行集水管调整时,必须打开分离器,不但操作繁琐,而且需要时间较长,同时为打开分离器而将分离器内的部分原油排出也影响分线计量的精确性。

3)油水界面无法监控。分离器内部的油水界面不能在外部直观地反映出来,平时的界面控制只是根据经验,没有可靠的依据。

4)分离器都是一个型号,没有根据液量大小配置分离器。目前,第三采油厂在用均为∅3000×9600的分离器,对于液量较高的线路如卫一线、明一线,介质在分离器内分离时间较短,达不到理想的分离效果,影响了分线计量的准确性。分离器油水出口管线、凡尔大小与液量不匹配。

5)分离器油水出口管线、凡尔大小未按照液量大小进行合理配置,特别是去年底油藏归集以后,部分分离器出口管网与液量不匹配,如明一联分线岗放水汇管太细,不能满足生产需要。

4.2 来液介质变差,导致管道破乳程度降低

在油田开发后期,随着油水井措施的增加,来液介质成分复杂,压裂、酸化、调剖液等的破乳问题没有突破,通过多油田的咨询、调研,属世界难题,无论怎样改变分线计量工艺,也不能避免原油含水率、污水含油率超标现象的发生。

4.3 部分干线来油温度较低

目前主要有卫东南线、马二线、卫一复线、卫三线等干线的来液温度较低,无法正常进行分离作业。

4.4 现有破乳剂的评价方式不能指导现场生产

破乳剂目前的室内评价标准是:脱水温度55℃,脱水时间是90min,破乳浓度100ppm,脱水率达到标样的90%以上。而采油三厂目前各条线的温度最高在42℃,有的低达32℃左右,与室内评价温度相差较远。

5 结论与建议

1)联合站要以提高分线计量工艺技术水平、强化操作管理为手段,进一步提高分线计量的精确性,降低分线计量误差。

2)建议推广应用新技术新工艺,努力改善分离器分离效果。在分离器内部安装油水界面仪,实现油水界面可视化,为油水界面调控提供直观依据;对三相高效分离器内部现有的集水管进行改造 ,使各分离器的集水管高度由固定改为可调式;引进新式聚结板,增强油水分离效果;引进高精度含水仪,保证含水波动时期计量的准确性;安装大功率的高效分离器,有利于变化时的调节;引进低温高效破乳剂,提高现有温度下的原油破乳效果。

3)细化操作规程,强化信息沟通。强化化验对比检测,确保化验数据的真实性、及时性,为降低分线计量误差提供可靠的数据;合理制定分离器检修周期,减少分离器故障造成计量误差;加强采油区与联合站的沟通,更有利于信息沟通和整体调控。

[1]王光然 .油气集输 [M].北京:石油工业出版社,2006 .